スマート・エンジニアリング・モデルに「一貫性」が求められる理由

ISO9001-2015第5版に記載されている品質管理についての原則の中に、プレス成形プロセスに関するものがあります。ここには、プロセス同士の関係性や相互依存性に着目する前に、まずはプロセス全体を理解することの重要性が記載されています。そして一貫性のある品質改善戦略を組織全体が共有することで、製品の品質目標が達成できるとしています。これは理論的には高く評価されるべきコンセプトですが、実際のプレス成形プロセスへ適用するには以下のような課題があり、非常に難しい挑戦となります。

1)全体を把握するには組織が大きすぎる

2)業務が複雑で長期間にわたる(数か月~数年)

3)使用するシステムが多すぎる

4)予測される結果のリスク評価に基づく事前検討

またエンジニアリングの目標を長期にわたり一貫性をもって達成するには、関係組織の共通理解を徹底させる必要もあります。

図1. プレス&ボディ部門のデザインからアセンブリまでの

エンジニアリング・プロセス全体

図1に示すエンジニアリングのプロセスを考えた場合、一貫性を担保するためには「明確な目標設定」と「システム化されたプロセス」の2点が成功に欠かせない要因であることがわかります。自動車業界でよく知られているQCDF(品質、コスト、納期、柔軟性)のインデックスを活用すれば、比較的容易に目標を設定することはできます。OEM間の市場競争やエンジニアリング業務の観点からは、品質目標が特に重要視されるため、生産工場の壁に「品質管理」「品質革新」といった標語が張り出されているのをよく目にするわけです。品質管理や工程開発に携わるプロセス・エンジニアには、エンジニアリング段階で品質目標の達成度を測るために、重要業績評価指標(KPI)が導入される場合もあります。

またプロセス・エンジニアは、エンジニアリングで検討したデータが量産品質にどのように影響するか、またシミュレーション結果が生産状態をどの程度正確に予測できるかについても関心があります。このため、シミュレーションの精度はプロセスの成熟度を表す指標とみなされています。精度に関する指標を設定することで、プロセス・エンジニアは製品の品質目標を達成するための精度条件を定義できるようになります。これは品質改善の知見を有するプロセス・エンジニアが、事前調整したチェックリストを活用しながら、エンジニアリング全体の妥当性検証をシニア・エンジニアと共に行います。チェックリストとして活用できるAutoForm正確度指標は、ISO 9001に記載されている一貫性のある品質改善戦略に沿ったもので、プロセスの最初から最後まで精度向上の検証をサポートします。

図 1 に戻ると、エンジニアリングの意図をサポートするソフトウェア・システムの開発においては、製品デザインの詳細度が鍵となることがわかります。まずはスタイリストが作成したフィーチャーラインとサーフェスの初期形状からエンジニアリング・モデルが作成され、それが適切な材料と機能要件を満たすパッケージのレイアウトラインとサーフェスへと発展してゆきます。次にプレス&ボディ部門のプロセス・エンジニアが、形状や材質を含むエンジニアリング・モデルを引き継ぎます。ここでは正確度指標に記載されているすべての条件が考慮されます。事前定義された精度条件を考慮しながら、工程条件を適用した生産計画や金型サーフェスのレイアウト検討を開始するのです。

図1のとおり、スタイリストが作成する形状、部品デザイナが適用する材料、プロセス・エンジニアが設計する工程が、エンジニアリング全体にわたり一貫性を維持するための基盤となります。プレス加工や機械加工の前段階である最終金型設計で品質目標を達成するには、工程設計で生産サポートを視野に入れた生産技術も考慮すべきです。これも正確度指標を通じて対応でき、また一貫性のある品質改善の一助ともなります。

金型がプレス工場へ納入されると、プロセス・エンジニアリングからの情報をもとに、プレス工場で高品質な生産を行います。ボディのアセンブリラインでは、スタイリストや部品デザイナが作成し、エンジニアリングが引き継いだスタイル・モデルが基準となり、生産の品質が担保されます。デジタルで検証されたエンジニアリング・モデルが正確度指標の条件を満たすことで生産の質が高まり、時間とコストの大幅削減にもつながります。デジタルのシステム・エンジニアリングは、生産現場のシステム・エンジニアリングと同様の基本原則を適用することが重要です。デジタルと現実両方のエンジニアリングを統合することで、一貫性を保つための必須条件を満たすことができます。

技術管理部門やICT部門からの懸案事項として、大規模な組織で一貫性を維持することの難しさが挙げられます。品質目標に関連する文書類は膨大な数にのぼり、またそれらには常に編集や変更が加えられているのです。組織内の部署間で確認を行い、一貫性を維持することが求められますが、果たしてそれは可能なのでしょうか。

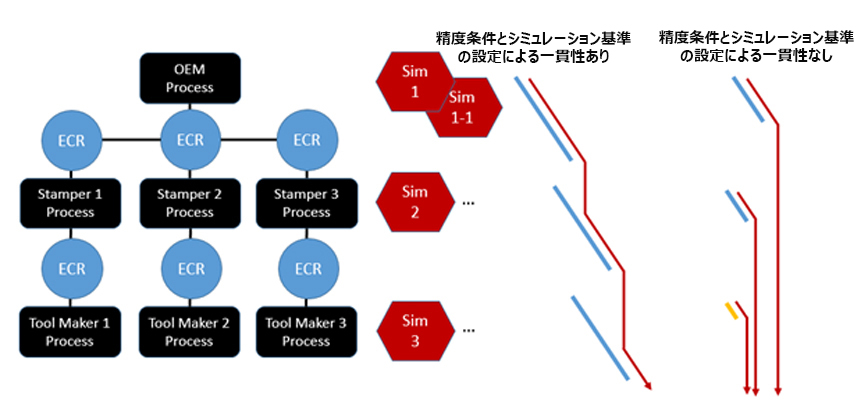

図2 (a)が示すとおり、ECR(設計変更要求)/ECO(技術変更指示)のループにおいて、エンジニアリングに関する変更管理の一貫性に関する問題点を認識することが、一貫性の利便性を理解することにつながります。

(a)多部門でシミュレーションをベースに作成するECR、(b) 一貫性有無による成果比較

図2. シミュレーションに基づくシステム・エンジニアリングとECRループの一貫性

OEMでは製品開発の過程を共有または記録するプロセスとして、ECR/ECO管理システムを採用しています。これは変更を時系列に文書化する体系的なプロセスの一部です。シミュレーションをベースに作成するECRは主に簡潔なレポート形式で、相手方のエンジニアやマネージャと議論や微調整を行い、承認を得る目的で使用します。文書化が必要となる問題は流動的で、他の諸問題とも絡み合っているため、それを時系列で文書化するプロセスでは、意見や決定事項を収集・分析し、合意を得る必要があるため複雑になりがちです。

このような複雑さを踏まえると、諸問題に対応しながら高品質な生産を行うには、「合意」に関する一貫性をいかに包括的に維持するかが最も重要になります。ECR管理とシミュレーション結果の相関性が高まり、一貫性のある生産品質の向上を実現するには、シミュレーション結果の精度を担保しなければなりません。シミュレーションの標準(CAE標準)を確立することによって、エンジニアは間違いがない高精度なモデルを構築できるようになります。検証の過程において、シミュレーションの標準設定が精度に関して考慮できる条件の数が図2(b)の青い線で表現されています。組織全体で行われるすべての変更に対する一貫性を担保するためには、あらかじめ十分な条件が確保されている必要があります。

最後に、精度の一貫性を担保するには、図 2(b)の左図のようなOEMを筆頭とする階層(パゴダ)構造が必要です。しかし、精度を表現する条件が不足していたり、または目標を共有しない階層外の構造が存在していたりすると、精度条件や標準が異なるために一貫性が維持できなくなります。その結果、ECRの方向性が異なり、複数の結果をもたらすことになります。これは、図 2(b)右図には一貫性がない一方、左図は一貫性があることからもわかります。ソフトウェア・システムが一貫性の要件を満たさない場合、システム全体で一貫性のある精度や品質向上を達成することは不可能です。そして、シミュレーションをベースとしたECR/ECO管理についても、品質目標に対応できない、つまりソフトウェア・システムが適切に運用されていないことになります。

次回は、スマート・エンジニアリングのコンセプト、特にソフトウェア・システムのインテグレーションについてご紹介します。