2023年9月29日(金)ベルサール秋葉原にてAutoFormユーザー会「AutoForUm 2023」を開催いたしました。

本稿ではユーザー会開催レポートと題しまして、残念ながら会場にお越し頂けなかったユーザーの皆さまに、発表頂いた内容の概略と会場の様子を4回にわけてご紹介します。

第2回は、本田技研工業株式会社 川口 洋史様の講演についてご紹介します。

第1回、日産自動車株式会社 佛川様の講演については、こちらからご覧いただけます。

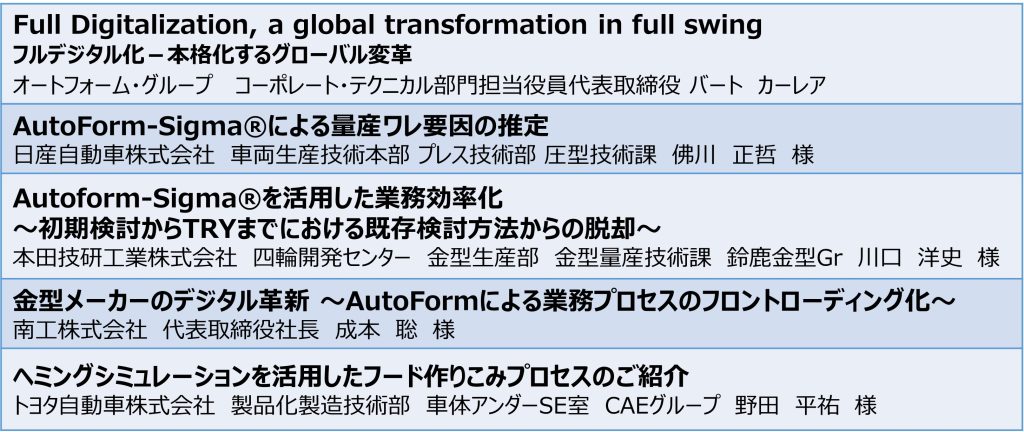

■AutoForUm2023アジェンダ■

「Autoform-Sigma®を活用した業務効率化

~初期検討からTRYまでにおける既存検討方法からの脱却~」

講演者:本田技研工業株式会社 四輪開発センター 金型生産部

金型量産技術課 鈴鹿金型Gr 川口 洋史 様

本田技研工業株式会社 川口様からは、AutoForm導入の経緯から、約3年間実際の業務に適用した成果、特にAutoForm-Sigmaの活用について、以下のようなご発表を頂きました。

1. 金型生産部 金型量産技術課の紹介

所属している生産技術統括部 金型生産部 金型量産技術課(鈴鹿)について紹介しました。本田技研工業の新車開発の多くは栃木の事業所にて行われていますが、軽自動車のアッパーボディについては鈴鹿製作所(量産工場)内で開発されており、金型生産部という部署名ではありますが、デザイン段階から量産維持までの幅広い業務を行っています。

2. AutoFormの導入~運用開始

金型量産技術課ではAutoForm導入以前にもCAEソフトを運用していましたが、運用の中で、もっとこうしたいという「思い」が生じましたが、この先に予想される人の確保の難しさ等を考えるとそのソフトでの実現は困難と考えるようになりました。そこでAutoFormの評価を行い「思い」を最も実現できるツールとして2020年10月にAutoFormを導入して運用開始しました。

3. 取り組み事例

企画検討段階の事例として「ビード設定効率化による作業時間短縮」、量産段階の事例として「シワ発生原因の特定と対策立案」の事例を紹介しました。

3-1. ビード設定効率化による作業時間短縮

リアインサイドパネルのドロー型においての流入バランス調整のためのビード調整について多大な時間がかかっていました。多数の亀裂の危険部位としわの発生部位が隣接しており、ビード調整は困難であるとともに、不十分のまま金型製作するとその困難な調整作業をより多くの工数をかけて金型上で行うことになります。この重大で困難な作業にAutoForm-Sigmaを適用することにより378時間かかっていたものが11時間で調整を完了して予想通りのトライアウトの結果を得ました。

3-2. シワ発生原因の特定と対策立案

FRAME HOODのドロー型においてトライアウトでは問題なかったものの、量産開始時にしわが散発的に発生した事象の原因の特定と対策にAutoForm-Sigmaを活用しました。量産プレス機とトライプレス機は違うために実物での事象の再現は不可能な上に、量産の合間での短時間での修正工事になり、さらに量産中のため対策の失敗は許されません。そこで事前にAutoForm-Sigmaにて対策の方向性を検討することになりました。その結果原因となる4つの因子としわに対する寄与度を6時間程度で抽出することができました。

その結果を元に対策を立てて修正工事を実施したところ、その後は全くしわの発生はなくなり、安定した量産が可能になりました。

4. 今後の展開

今後としては適用部品を増やして開発工数を減らし、AutoForm-Sigmaをドロー工程だけでなく部品としての精度保証に活用していきます。また金型改修や量産での不具合予測にも活用して、金型製作や量産維持にも貢献していきたいです。

※AutoFormJapanによる発表聞き取りに基づく記事ですのでご了承ください。