Formatype社では、形状が複雑な金属部品の試作、製造準備、小ロット生産向けに設計、加工、製造業務を担っています。年間100件を超えるプロジェクトの原価計算から開発までを請け負う上で、シミュレーションは今や同社の企業戦略に不可欠なツールとなっています。

1987年にフランスのシュリジーに設立されたFormatype社は、金型製作、機械加工、プレス部品製造、レーザー切断、板金成形、アセンブリ、溶接、3D制御、チューブ曲げの分野で幅広く業務提供を行っています。フランスの自動車メーカーにホワイトボディ部品を供給するTire1サプライヤである一方、排気系統全体、遮熱材、シート部品、ステアリングコラム、ダッシュボードのクロスピースもOEMへ供給を行っています。自動車産業を主軸としながらも、農業機械、鉄道、建設機械などのモビリティや家電製品の業界にも事業展開しています。

Formatype社では従来から試作や中小規模の生産に積極的に取り組んでいましたが、CAD設計、プレス成形シミュレーション、CAM業務のデジタル化によるメリットをいち早く認識し、2015年にオートフォーム社のソフトウェア・ソリューションを導入しました。それ以来、プレス成形工程の設計段階にてシミュレーションを日常的に活用しています。

見積もり作成にAutoFormシミュレーションを活用

Formatype社ではシミュレーションが不可欠なツールとなりつつあります。当初は工程設計の段階でシミュレーションを多用していましたが、近年では見積もり作成においても急速に活用が進んでいます。複雑な部品の見積もりを作成する場合でも、シミュレーションを利用すれば、適正な価格と金型ステーション数などの適用範囲を素早く確認することができます。

お客様と打ち合わせを行う際にも、円滑なコミュニケーションを図る上で、シミュレーションが非常に役立ちます。Formatype社では製品の変更依頼を受けると、まずは変更から生じる不具合をシミュレーションで確認し、それを具体的な根拠として示しながら、お客様に解決策を提案します。このようにしてFormatype社は、お客様の信頼のおけるパートナーとしての地位を築き上げました。

設計/製造チェーンの効率化

受注後にプロジェクトが開始してから初品が生産されるまで一貫してAutoFormを活用することで、開発工程全体を通じてロバスト性を担保することが可能になります。シミュレーションを有効利用すると、工程開発や金型サーフェス設計に費やす時間を短縮できるだけでなく、切削加工前に成形結果を確認することもできます。部品のフィージビリティを検討したり、成形工程終了時のスプリングバックを分析したりすることで、不具合の特定や対応策の検討も簡単に行えます。

AutoFormで作成したサーフェスはそのまま機械加工に使用でき、CADに戻る必要はないため、大幅な時間短縮が見込めます。またトライアウト担当者はシミュレーションのレポートから、荷重やブランクサイズなどの工程パラメータや不具合が生じうる領域を事前に確認できるため、トライアウトを円滑に進めることができます。

Formatype社では早期段階からシミュレーションで問題を予測しているため、トライアウトが開始してから問題対応に追われるような事態がなくなりました。

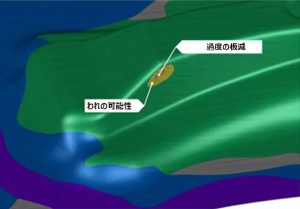

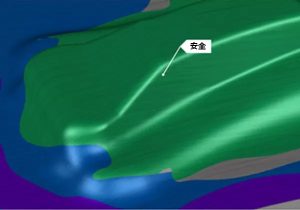

図1:シミュレーションを活用したバーチャル・トライアウト:AutoFormの形状修正ツールを活用しながら対応策を検討し、最終部品のフィージビリティにどのような影響があるかを確認できます。この事例では、部品のコーナー部を修正し半径を拡大することで、われを回避できました。

Formatype社の戦略的価値

Formatype社CEOのジャン・フィリップ ・ブリュネ氏は、AutoFormを導入してから、提供できるサービスを多様化できるようになったことに大きな意義を感じています。「AutoFormは自動車業界のバリューチェーンの中でFormatype社の貢献度を高めてくれるツールであり、従来の試作メーカーとは一線を画すことができます」このノウハウを有することで自動車メーカーやTire1サプライヤの設計部門と直接関係を築くことができるようになり、フランス国内はもとより、海外、特に欧州自動車産業の中心であるドイツでの取引も増加しています。たとえば、自動車を軽量化するには、高強度/超高強度鋼材を扱わなければなりませんが、このような新しい鋼種では、シミュレーションを有効活用することで、製品や工程の設計を大幅に効率化できます。

Formatype社ではAutoFormから得たノウハウをもとに、このようなお客様の多くに充実したサポートを提供することで、絶大な信頼を得ています。またFormatype社は自動車以外の市場でもAutoFormの積極活用を進めており、たとえば、これまで鍛造や曲げ加工で製造していた部品をプレス加工に切り替える共同設計プロジェクトなどを展開しています。Formatype社はそのノウハウをもって、お客様のプロジェクトを成功に導き、新たなプロセスの確立までサポートします。

コミュニケーションとノウハウ

最後に、社内でノウハウを共有する上で、シミュレーションが有効な手段となった事例をお伝えします。シミュレーションは社内で明確に役割の異なる、コスト見積もり、工法計画、ワークショップなどの部署間のコミュニケーションを一義で円滑にします。それにより、各部署における意思決定の基準として利用されています。

移行期間を経て、コストの見積もりからトライアウトに至るまで、プレス成形チェーン全体のあらゆる関係者がシミュレーションの情報を使って金型を評価し、シミュレーションがもたらす大きな価値を確信するようになりました。

図2:250t油圧プレスの傍で、トライアウト担当者のパトリック・アブラハム氏とAutoForm担当者のグレゴリー・ヴィニュロン氏が意見交換を行っています。Formatype社ではトライアウト担当者がシミュレーションを確認するようになってから、トライアウト中に不測の事態が生じることがなくなりました。

ブリュネ氏は、社内で知識をどのように蓄積してゆくかについて、特に配慮しています。2021年に立ち上げたMAP 4.0 (Mise Au Point 4.0)プロジェクトには「トライアウトを正確に記録し、AutoFormシミュレーション結果と分析的に比較することで、有用なフィードバックを将来の事業展開に役立てることができます」と記されています。

総論としてFormatype社はAutoFormシミュレーションの導入から大きな変革を遂げています。「初回から正しく」業務を進め、手戻りが生じないプロセスを確立する上で、シミュレーションが不可欠なツールとなることに間違いはありません。