フィジカル・モデルとAIをベースとしたモデルのバランスについて

本稿では、薄板プレス成形分野に人工知能(AI)を適用する取り組みについて、ユン・ジョンファン教授に4つの質問に答えていただきました。

AIはエンジニアリングの分野において、これまでになく大きな技術革新をもたらすパワフルなツールです。プレス成形においては、AIがどのように活用されていくとお考えですか?

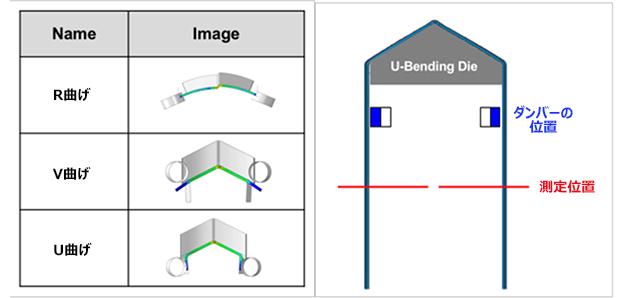

AIはプレス成形を含むほとんどのエンジニアリング業務で活用されています。プレス成形では、プロセス最適化と構成モデルの両方に適用が可能です。最初に紹介したいのは、電気モーターの構成部品に必要なヘアピン成形です。この成形は、R曲げ、V曲げ、U曲げの工程を伴います。特にU曲げ工程ではステータにヘアピンを公差内で取り付ける必要があるため、スプリングバックを厳密にコントロールしなければなりません。U曲げ工程中にダンパーの位置を変化させることで、スプリングバックをコントロールできます。ヘアピンのスプリングバックが公差を超えると、生産モードがAIモードに切り換わり、新たなダンパー位置が提案されます。そしてスプリングバックが安定して公差内に収まるようになると、生産モードに戻ります。

AIモードによるヘアピン成形のスプリングバックのコントロール

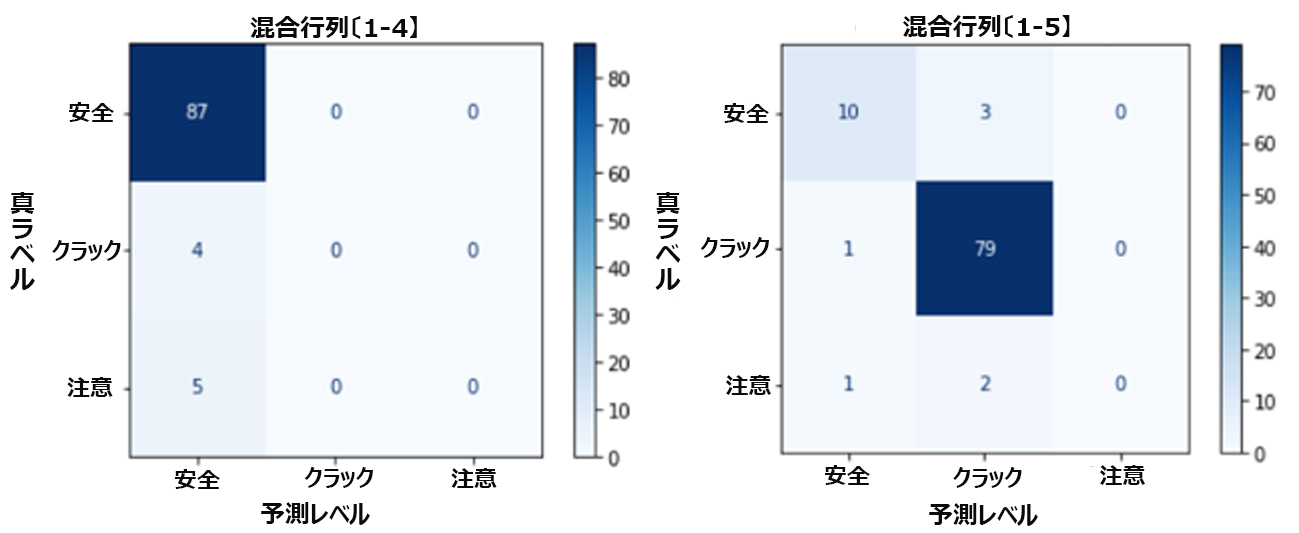

別の例として、形状が複雑なTV背面カバーの成形限界をAIがどのように予測するかご紹介します。新たな製品形状を作成する場合、設計者はその製品の形状を実際に成形できるかを判断しなければなりません。混同行列はシミュレーションによるFLC(成形限界線)を用いて学習していきます。AIシステムは、機械学習ベースの分類システムです。さまざまなパターンを学習することによって、実際に形状が修正される際に、それが安全か、注意が必要か、あるいはクラックを引き起こすかを判断し、通知する能力を備えます。一般論として、このタイプの分類システムは非常に高い精度を誇ります。

TV背面カバーに適用した機械学習ベースの分類システム

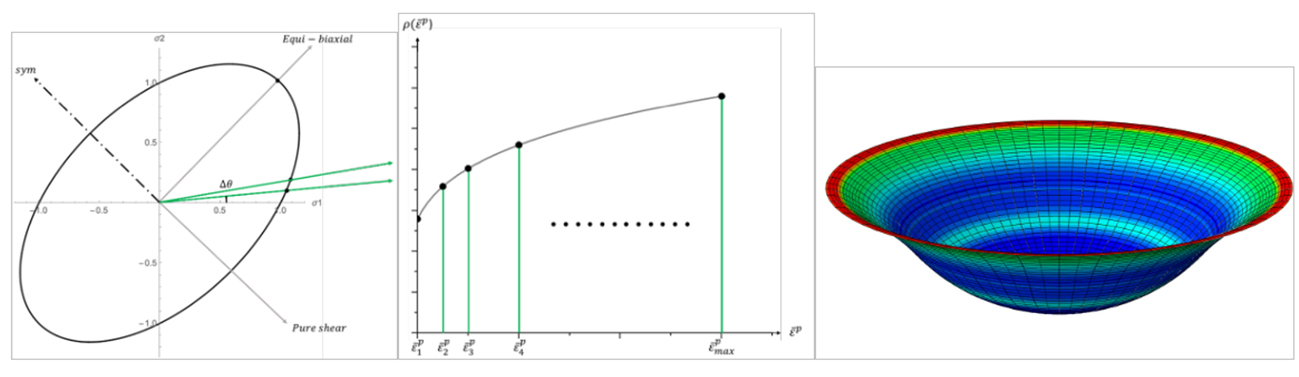

構成モデルでは、複雑な硬化データを適合する用途として、AIがすでに活用されています。たとえばJC硬化モデル(静的/動的/温度)は、動的硬化と温度硬化が本質的に切り離されているため、ひずみ速度と温度の連成挙動が適合しません。しかしAIはモデルを的確に適合させる能力を有しています(International Journal of Plasticity 135 (2020) 102811 by Jordan, Gorji, Mohr)。

AIの手法は柔軟性が高い反面、従来のフィジカル・モデルが有する物理的な情報の把握は苦手としています。フィジカル・モデルとAIベースのモデルのバランスについて、ご意見をお聞かせください。将来的には、技術的な問題を解消する上でAIベースのモデルのみが使われるようになると思いますか?

AIは学習を伴う内挿システムです。学習していない分野では精度が保証されないため、十分な学習が必要となります。AIが外挿されると、AIの弱点が露呈します。そのため、学習済みの分野以外への外挿は危険であり、システムは予測不能になります。また、AIが工学的な問題を直接解決するために使用される場合は、問題に依存します。たとえば円形カップの成形について学習させたAIシステムは、四角形のカップには対応できません。AIの学習は物理学に基づいていないからです。ただしAIが物理的な情報を保持できれば、数値的な問題の解消において威力を発揮します。たとえば弾塑性解析には、リターン・マッピング法が必要です。弾性予測は線形ですが、塑性の是正には非線形の反復が伴います。硬化する降伏曲面のすべての主なポイントをAIに学習させることで、非線形の反復を置換でき、問題に依存しない構成則を導くことができます。そのためプレス成形では、AIと物理学的アプローチを組み合わせることを推奨しています(International Journal of Plasticity 138 (2021) 102919 by Jang, Fazily, Yoon)。

図3.ANNベースの構造モデル

AIを活用したオンライン・コントロールやエキスパート・システムに関するプロジェクトについてお話を伺いました。AIの適用にはビッグ・データが欠かせませんが、このような特殊な用途ではビッグ・データの取得は難しいかと思います。ぜひ教授の戦略を教えてください。

AIを活用したオンライン・コントロールにおいては、ビッグ・データの蓄積が大きな問題となります。AIシステムの初期稼働時に精度を確保するには最低限のデータが必要となりますが、この点において、シミュレーションが大いに役立ちます。AIの学習に使用する前段階として、シミュレーションのデータを基本的な実験のベンチマーク・データで調整すれば、AIモデルを実行する上で十分なデータをシミュレーションで蓄積できます。そしてAIモデルを実際の生産現場で稼働するようになれば、現場で修正された実験データを追加して、さまざまな工程条件をコントロールできるようになります。AIシステムは、ヘアピンの例のように、生産を通じてビッグ・データを蓄積することでますます精度が高まります。同様に、サーボ・プレスの動きをコントロールすれば、成形限界を最大限まで確保し、またスプリングバックを最小限に抑制することも可能になります。

現在はAIを適用したプレス成形技術の第1世代にあります。次世代はどのようになるでしょうか?世代交代を促進する技術についてご教示ください。

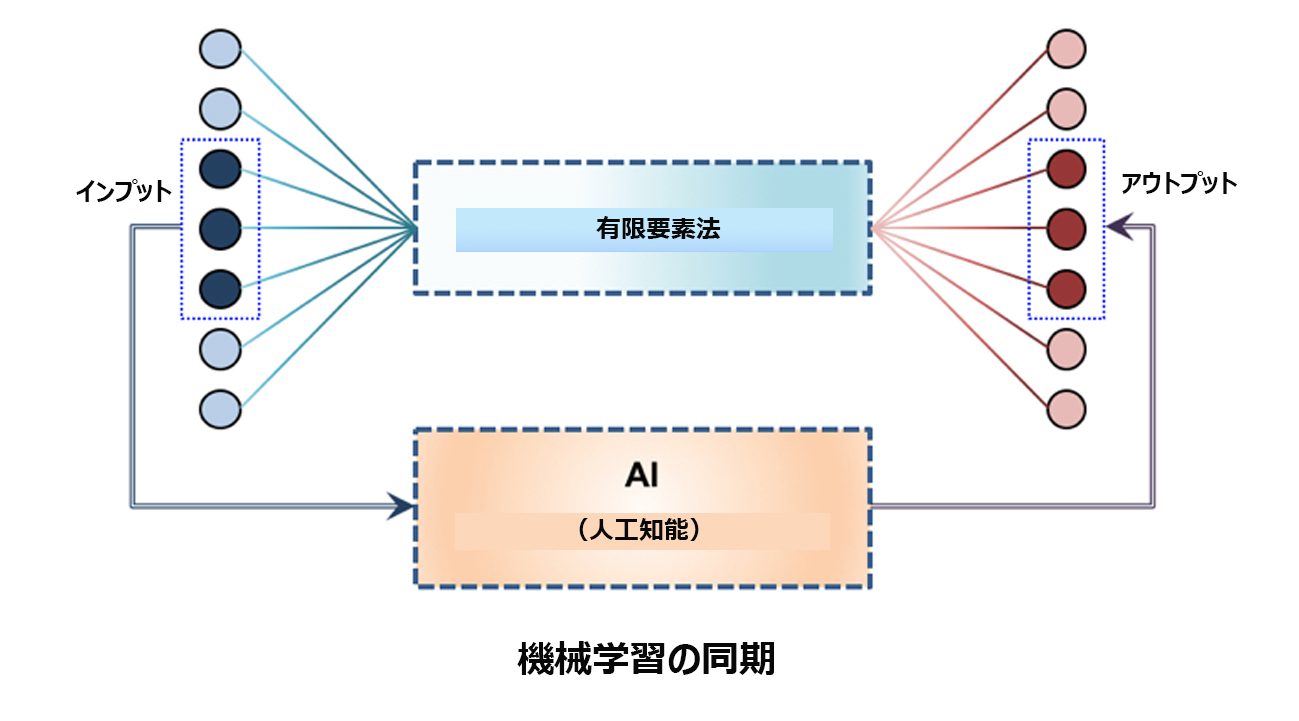

第1世代におけるAIの役割は、感知と予測です。たとえばFEMでは膨大なインプットを使用し、また膨大なアウトプットも行います。しかし設計の観点から必要とする情報は、そう多くありません。たとえば成形限界予測では、ユーザーが必要とするインプットは異方性と硬化曲線のみで、アウトプットは最大および最小主ひずみのみです。この入出力プロセスについてAIに学習を施すことで、必要なインプットとアウトプットを繋げることができるのです。しかし第2世代では、AIの手法には逆設計の手法が求められます。製品の設計仕様が決定したら、次に材料や工程条件をどのように設計すればよいのでしょう?AIに逆設計の学習を施すことで、最大と最小主ひずみを指定すれば、そのひずみを適切に生成するために必要な異方性と硬化曲線が通知されるようになるのです。第2世代AIの手法は、プレス成形業界に新たな革新をもたらすでしょう。

第1世代のAIモデル

第2世代のAIモデル

ユン・ジョンファン教授について

ユン・ジョンファン教授は、韓国KAISTの機械工学教授であり、またオーストラリアのディーキン大学にて応用力学の教授も務めています。またゼネラルモーターズ社と共同で、革新的製造を主導する国際コンソーシアム(ICIM)を設立し、軽量な材料や構造材の製造に関する取り組みを進めています。さらにスウィンバーン大学でボーイング社が主導する製造業研究(AusAMRC)を指揮し、国際的なジャーナルやカンファレンスに200本以上の技術論文を発表し、またそれらの論文については8500回以上の引用が確認されています(h指数: 47)。ユン教授は塑性の分野での優れた貢献に対して2008年にInternational Journal of Plasticity Awardを受賞し、2019年から同誌の共同編集者を務めています。LG電子(韓国)、MSC Software社(米国)、Alcoa Technical Center (米国)など、多岐にわたる業界の経験を有するユン教授は、オーストラリアのメルボルンで開催されたNUMISHEET2014や、韓国の済州島で開催されたAEPA2008にて議長を務めました。また1997年にKAISTで博士号を修得しています。

ユン・ジョンファン教授は、韓国KAISTの機械工学教授であり、またオーストラリアのディーキン大学にて応用力学の教授も務めています。またゼネラルモーターズ社と共同で、革新的製造を主導する国際コンソーシアム(ICIM)を設立し、軽量な材料や構造材の製造に関する取り組みを進めています。さらにスウィンバーン大学でボーイング社が主導する製造業研究(AusAMRC)を指揮し、国際的なジャーナルやカンファレンスに200本以上の技術論文を発表し、またそれらの論文については8500回以上の引用が確認されています(h指数: 47)。ユン教授は塑性の分野での優れた貢献に対して2008年にInternational Journal of Plasticity Awardを受賞し、2019年から同誌の共同編集者を務めています。LG電子(韓国)、MSC Software社(米国)、Alcoa Technical Center (米国)など、多岐にわたる業界の経験を有するユン教授は、オーストラリアのメルボルンで開催されたNUMISHEET2014や、韓国の済州島で開催されたAEPA2008にて議長を務めました。また1997年にKAISTで博士号を修得しています。