超塑性成形の「超」とは?

超塑性とは、特定の材料を高温にした際に破断するまでネッキングを伴わずに非常に大きな塑性変形を示す現象です。多くの材料が超塑性挙動を示しますが、商用利用できるものは、アルミニウム、チタン、ニッケル、鉄合金など、ごく一部の材料に限られています。これらの比較的小さい結晶粒径(10-20μm以下)の重圧延材を、制御されたひずみ速度(通常10-5〜10-1秒-1)で材料融点の50%以上の温度にて変形させると、通常の冷間成形工程に比べて10倍の伸び(200%以上)が生じます。Ti 6Al 4Vなどのチタン合金や一部のステンレス鋼は900℃程度、アルミニウム合金(AA5083など)は450~520℃に加熱すると、超塑性の領域に入ります。超塑性変形時に0.1~2.1MPaのガス圧を加えると、材料は部品全体に均一に伸びて薄くなります。そのため通常引張破壊の原因となるようなネッキングや局所的な板減が生じることはありません。超塑性成形(SPF)加工には、金属との化学反応が生じないアルゴンや窒素などの不活性ガスを使用します。

図1. 超塑性成形(SPF)加工の概略

SPFでは、金型、ブランク、成形用ガスがすべて均一な温度に維持された等温加工であることが理想です。加熱したブランクを高温の金型へ配置し、高温の加圧ガスをキャビティに吹き込みブランクを成形しますが、この際にスプリングバックや残留応力は発生しません。航空宇宙産業では25年以上前から、アルミニウムやチタンを使用した特殊製品の製造時に、超塑性成形を利用した加工を行っています。また鉄道関係やバスの部品の製造現場でも活用されています。しかしSPFはサイクルタイムが部品1個あたり30分程度かかるため、特に数秒で部品を製造する高速プレス加工が主流の自動車業界では、あまり採用は進んでいません。しかし自動車メーカーにおいても、たとえば小~中規模の複雑なパネルの場合、従来の成形手法では金型や材料に高いコストがかかる(つまり成形性が低い)ため、経済的な利点からSPFを用いた手法に高い関心が集まっています。

図2. アルミを使用したSPF加工の自動車部品(Verbom社提供)

SPF加工モデルの作成方法

SPF加工の原理は比較的単純です。しかしそのモデルを作成するには、その基本要素を正確に考慮する必要があります。シート、金型、成形媒体間の熱伝達を明確に表現するだけでなく、複雑な材料挙動や温度やひずみ速度に依存した硬化のモデルが必須となります。また必要に応じて、温度に依存したr値も材料定義に含めます。

加工条件のモデル作成には、通常、以下2つのケースが想定されます。

・圧力プロファイルが未知の場合: 加工時間を最適化するために、圧力-時間プロファイルを調整します。SPF加工全般の特性を決めるのは速度であり、加工速度を制御することで、ひずみ速度を超塑性域内に保持することができます。それにはまず、ひずみ速度と最大板減量の目標値を設定します。そして圧力-時間プロファイルの「推測値」から加工を開始し、ひずみ速度の目標値付近で加工を維持することで、最適化を行います。これには、自動化されたシミュレーションを利用できます。

・圧力プロファイルが既知の場合: シミュレーションの対象となる圧力-時間プロファイルを直接定義します。

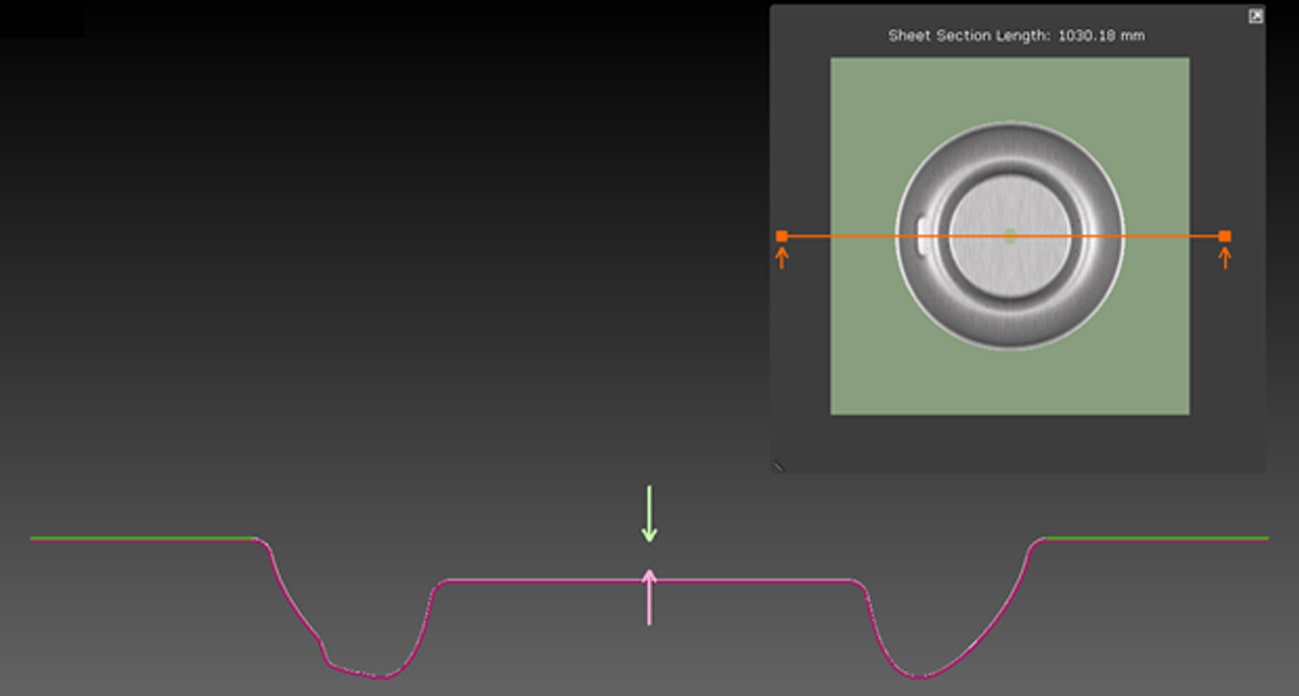

本稿では、板厚2.0mmのAA5083材を使用した航空宇宙向けリップスキン部品のシミュレーション結果を例に説明を進めます。図3はSPF加工の最後に成形したリップスキンの断面です。シートは上部緑の金型と下部赤のキャビティの間に固定され、上部からガス圧が加わります。成形工程中、シート、金型、ガスはすべて500℃の一定温度に設定されています。

図 3. 超塑性成形を用いて加工した航空宇宙向けリップスキン部品の断面

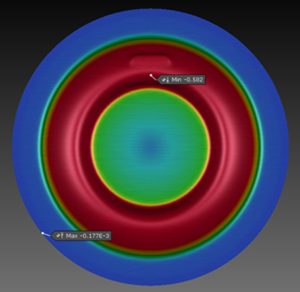

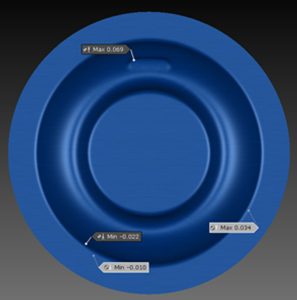

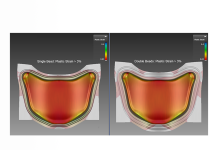

このソフトウェアでレート制御オプションを使用すると、ひずみ速度の目標値と最大板減の許容範囲に基づいてガス圧が調整され、本解析ではそれぞれ0.009秒-1と60%に設定されています。シミュレーションの結果は、成形済パネルの最大板減が58.2%(図4.a)、接触距離は0.058mm以下(図5.a)でした。接触距離とは、成形済パネルと金型の隙間のことで、接触距離が小さいほど、適用したガス圧が十分にキャビティに充満していることを示しています。最適化された加工は105秒で完了しました。

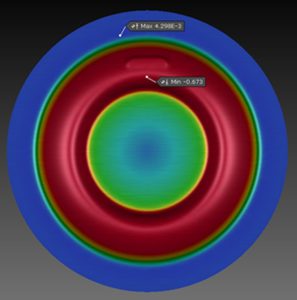

2回目のシミュレーションではアクティブなのオプションを使用し、300秒かけて面圧を0.0MPaから2.1MPaまで線形に上昇させました。シミュレーションの結果、パネルの最大板厚は67.3%(図4.b)、接触距離が0.069mm未満(図5.b)でした。両シミュレーションとも、最終部品の品質はほぼ同様です。しかし1のシミュレーションでは、工程に要する時間を1/3まで最適化できました。シミュレーション結果の圧力-時間曲線はエクスポートできるため、実際の製造現場の機械を設定する際に活用することができます。

図4.a. 速度制御および板減のプロット

図4.b. 有効面圧および板減のプロット

図5.a. 速度制御および接触距離のプロット

図5.b. 有効面圧および接触距離のプロット

AutoFormのソフトウェアを活用すれば、超塑性成形を用いた加工を非常に簡単にシミュレーションできます。正しい材料カードと加工条件を用いることで、シミュレーション結果を素早く評価することが可能になります。また面圧、ひずみ速度、材料の板厚、金型形状などの工程パラメータを変更することで、シミュレーションを簡単に最適化することができます。