このブログ連載は4部構成でお届けします。

デジタルツインのコンセプトを活用した変革に着目したブログ連載の第3弾へようこそ。これまでプレス部品やアセンブリの初期段階、そして工程計画やコスト評価の複雑さについて取り上げてきました。本稿では金型設計と構築の領域について掘り下げていきます。

デジタルツインによって、初期段階での金型形状の作成、不具合の検出、プロセスの最適化、実際の製造現場での対象物の挙動を模倣するバーチャルシミュレーションが可能になり、この分野は大きな変革期を迎えています。金型の製造が始まる前に、すでに結果を正確に予測する機能を備えて、プロセスを最適化できるようになったことで、開発計画には根本的な転換の必要が生じています。

しかしこの見直しを進めるにあたり、特に高い専門性を有する金型製作部と生産技術部や設計部の連携において特有の課題があります。

本稿では、金型設計および製造にてデジタルツインを最大限に活用する上で直面する複雑さや障壁、そして管理上の注意点について解説します。バーチャルシミュレーションとその製造現場への適用の分岐点に立ち、このデジタルツインを最も有効活用する上で効果的な手段について考えてみましょう。

金型設計および製作:

プレス部品の製造や組立の工程が決定したら、コンポーネントの詳細設計を練り上げ、トライアウト用の金型を製作する必要があります。これらの段階では初期段階の不具合検出と修正にデジタルツインを活用する取り組みがすでに20年以上前から行われています。 工程パラメータ、金型形状、材料使用の最小化、スプリングバックの見込み補正の最適化やその他の検討は、金型の詳細設計前から、プレス成形工程のデジタルツインを使用して日常的に行われています。

この分野におけるデジタルツインの活用はすでに成熟していると捉えられがちですが、この技術を効果的に有効活用するには、製造技術、金型工場、トライアウトの担当者が取り組むべき課題が依然として残っています。

従来、プレス金型の開発計画では、トライアウトを行うまで金型の挙動を正確に予測する手段がなかったため、コンセプトの検討やプロジェクトそのものに費やす時間を最小限に抑えることが求められていました。必要な情報をできるだけ早く提供し、納期に余裕を持って金型を製作すれば、トライアウト段階では金型メーカーが「本物の金型」を使って不具合を検出したり修正したり、材料の使用量を最小限に抑えるための時間を多く確保することができます。

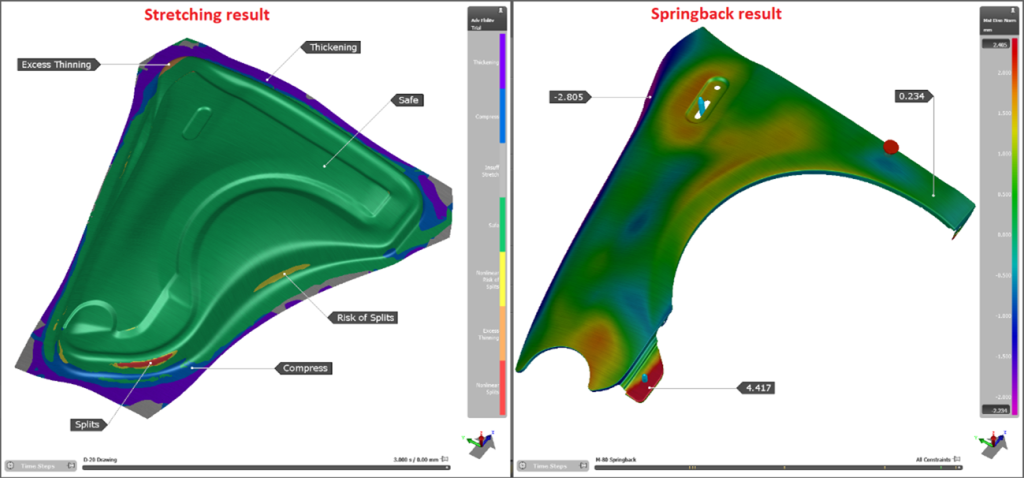

プレス工程の高精度なデジタルツインを生成できる最先端システムの登場により、より現実的で信頼できるプレス成形中のシートの挙動をコンピュータ画面上で確認できるようになりました。そのためこれまでトライアウト段階でしか行うことができなかった不具合の特定をバーチャル上で対応できるようになり、あらゆる修正や調整を事前に行うことができるようになりました。図1は、プレス成形工程のデジタルツインから得られる結果を示しています(第2部の図2では、アセンブリ工程の同等の結果を示しています)。

図1:プレス成形工程のシミュレーション結果の例

プレス成形やアセンブリの結果を事前に予測できるということは、つまり開発計画に抜本的な変更が必要であることを意味します。金型、有資格者、時間といったリソースを適切なタイミングおよび方法で投入して、シミュレーションを確実に実行することが大前提となります。設計段階の時間短縮を図ることでトライアウトに多くの時間を割くことに、もはや意味はありません。むしろシミュレーションにより多くの時間を費やして「バーチャルトライアウト」を徹底的に行い、シミュレーションの精度を最大限に高めるべきです。すると金型の詳細設計や製作を始める以前に、プロセスはすでに最適化されています。それゆえ、金型の製作と調整をシミュレーションの通りに行うことで、最適なプロセスが担保されます。しかしこれは後述するように、そう簡単なことではありません。

これは経営の観点からも新たな課題に取り組む必要が生じます。まずシミュレーション担当者を慎重に選定しなければなりません。最新鋭のソフトウェアを導入し、次世代のコンピュータを設置しても、仮に担当者には金型の製作や運用の経験がなく、またプロジェクトの最適化を行うための十分な時間も許されていなければ、何も意味を成しません。金型設計の経験が豊富な担当者であっても、その業務上、実金型の製作やトライアウト、そして運用に直接関わる機会はほぼ皆無であるため、プレス成形工程にて生じる問題を解決するための「裏技」を知り尽くしているとは限りません。多くの場合、工程開発とそれに伴うシミュレーションは、他社に外注されます。同様に、金型工場やトライアウト担当部署では、高度な3Dモデルのシステムに精通していることはまれであり、ましてやデジタルツインの特徴でもある高度なシミュレーションについては全くの専門外であるため、シミュレーション結果を無視する傾向にあります。シミュレーションは実際の製造現場の挙動を十分に反映していないと思い込んでいるからです。

したがって、この関連しつつも全く異なる2つの分野を連携させることが急務となります。金型設計のコンセプト検討を担うエンジニアや設計者は金型製作に関する知識を取り入れるべきであり、また金型製作者はシミュレーションから得られた結果を理解し、遵守しなければなりません。つまりこれは金型工場では何十年もかけて確立した手法が効果的な連携に対する障壁となりうるため、大きな困難を伴うこともありえます。デジタルツインで用いるモデルは、通常、必要な調整や修正がすべて完了した生産用金型を再現することを目的としています。しかし実際には、現実的な理由から、シミュレーションで検討した内容とは異なる方法で金型が製作される場合が多くあります。

たとえば、通常はトライアウトの完了前に金型の最終仕上げを行うことはありません。これはサーフェスの調整が必要になった場合(これはよくあることです)、摩擦係数が想定した値とは異なる値に変化してしまうからです。またドロービードがシミュレーションよりも高く加工される傾向にもあります。なぜなら実際には、必要であればドロービードを削る方がはるかに容易だからです。トライアウトで使用するシート材がバーチャル上で想定された公称特性とは異なるケースもありますが、規格の許容範囲内である場合もあります。また、ブランクが設計通りに正確にカットされないこともありますが、これはカット金型がないか、あるいは材料消費量の削減が試みられているためです。

アセンブリ工程では、アクセスの問題や生産時間の短縮努力のため、溶接箇所の順序を変更する場合があります。また溶接後のアセンブリのひずみを最小限に抑えるために、すべてのプレス部品の許容誤差は非常に厳しいことも珍しくありません。しかしアセンブリの最終寸法を決定するのはアセンブリの剛性が高い一部の部品である場合も多く、あるいは、さまざまな部品の変形が互いに相殺し合うことで、寸法が合わない部品があっても適切に組み立てることができる場合もあり、これはデジタルツインで特定できる可能性があります。

プレス成形分野での金型開発において常に標準的な手法と見なされてきたこれらの要因は、プレス成形工程やアセンブリ工程に大きく寄与し、デジタルツインの結果とトライアウトの結果の間で相違が生じる原因となっています。その結果、シミュレーション結果をもとに設計した金型や設備に大幅な変更が施され、それがために、デジタルツインをどれだけ綿密に練り上げても、それを効果的に活用することができず、利便性を十分に享受することができません。

この種の相違を解消するには、上層部から個々の部門(生産技術、金型工場、トライアウト担当)への介入が必要となります。これにはいくつかの方法があります。たとえば、デジタルツインのシミュレーションに関する知識や経験が豊富な担当者を金型の製作やトライアウトの部門に関与させる、金型工場や品質管理などの担当者を含む委員会を設置してプロセスの制定やシミュレーションの精緻化を共同で行う、FMEA計画へのシミュレーション結果を組み込む、生産条件だけでなくトライアウト条件そのもの(後者は完成した金型の納品前のステップで参照)に対してデジタルツインを適用するなど、さまざまな活動が挙げられます。

しかし、なによりプレス成形/アセンブリ工程のデジタルツインがもたらす利便性について担当マネージャーが十分に認識することが第一義であり、また上述の連携問題やその他の障壁について理解した上で、そのデジタルツインから最大限の恩恵を享受できるようにそれぞれのケースで適切な措置を講じ、そしてひと昔前に開発された旧式の手法に固執することがないように配慮することが重要です。