はじめに

ビル・ピットマンはグローバルOEMの北米拠点におけるプレス成形のフィージビリティ担当マネージャーです。この職務は企業環境によって解釈が異なり、また開発段階や用途によってもタスクや目標は変化します。長年にわたりさまざまな自動車メーカーに勤務した経験を有するピットマンには、実践的な知識と確固たる基盤があります。しかしさらなる業務改善と精度向上を図るには、新たなツールの活用が必須であると考えています。本稿ではピットマンの日常業務とその職責に対する信念、そして世界各国に拠点を有する企業組織があらゆるリソースをどのように有効活用すべきかについてご紹介します。

ビル・ピットマンの担当業務

ビル・ピットマンはクレイを使ったフィージビリティ検討から製品の発売までホワイトボディ全体の製造が可能であることを担保する責任者です。スタジオで最初の意匠面が完成すると、次にフィージビリティ検討が行われます。一定の成形条件における品質目標を達成するために、まずは主だったパネルを分解してサーフェス曲率を調べます。

そしてパネルのデザインをもとにサーフェスの伸びに関する最初のシミュレーションを行います。さらには部品分割の設定や工程に着目し、それぞれの設計や隣接部品の性能を評価し、材料の使用量と工程の複雑さを考慮しながら、最も効率的で最適な部品設計を特定します。

ピットマンは設計段階において可能な限りのシミュレーションを行い、設計全体のロバスト性、効率、フィージビリティを早期から検討しています。また、たとえば後述するスキッドラインの例のように、プレス成形工程で生じうる不具合も併せて評価しています。

さらにシミュレーションを活用してブランク使用量を最適化すれば、プレス成形工程から生じる材料のスクラップも削減できます。ここで重視すべきは最適化の機会を見逃さないことです。多くの企業組織で金型や工程が開発されていますが、徹底した最適化まで行われることはあまりありません。その後、プレス工場にてブランクサイズの縮小について検討される場合もありますが、ブランクの削減量が予想を大幅に上回ることもあります。このような効率化の機会を見落とすと、想定される開発費にも影響を及ぼし、投資の判断に関わってくる場合すらあります。

ピットマンは材料の無駄を最小限に抑え、金型の数量も最低限に留めることに注力しています。これを実現するには、まず工程が安定していなければなりません。また情報を判断材料とするには、まず工程全体を包括的に理解する必要もあります。このように徹底した準備を行うことによってのみ、開発計画全体を成功へ導くための方向性が見えてくるのです。すべての部品のフィージビリティ検討が完了すると、ピットマンはまず手始めにこのデータをベンダーに提示します。これでブランクコスト、部品の性能、各部品と開発全体の適切な予算を把握することが可能になるのです。コスト、品質、タイミングの観点からも、これは開発計画の成功に大きく寄与します。

包括的なシミュレーションを行うことで、後期段階での設計変更、金型の機能不良、処理の効率低下、部品の品質低下といった諸問題のリスクを最小限に抑えることができます。自動車の開発においては「最初から正しく」取り組むことが非常に重要であり、このことは円滑な生産開始だけでなく、市場投入までの時間短縮にもつながります。ピットマンがこの職責を遂行できるのは、豊富な経験と熟練したエンジニアリングツールのスキルを持ち合わせ、また製品設計部門との有意義なコミュニケーションを図り、早期から協力体制を確立することができるからです。ピットマンは世界中どの拠点に対してもこのレベルのサポートを提供しています。この職務は米国だけでなく企業組織がグローバルに成功を収める上でも極めて重要です。この取り組みはほぼあらゆる業界で進んでいるデジタル化のトレンドに沿ったものです。

広範囲にわたるシミュレーションおよび解析のメリット

ピットマンのように安定したプロセスを構築することには、どのような企業組織にも数多くのメリットがあります。メリットは個別に列挙しがちですが、その多くは強く相互関連しています。

1. コスト削減

設計段階で詳細解析を行う最大のメリットが、コスト削減です。多くの場合、金型を製作した後に部品設計の不具合が検出されますが、これを修正するには遅すぎる段階に達している場合もあります。このような設計上の欠陥については、設計段階で関連部品のシミュレーションと解析を行い、不具合や境界線の問題を特定すれば比較的容易に解決できます。一方、金型を製作してしまった後では、回収が見込めない多大なコストが発生してしまいます。

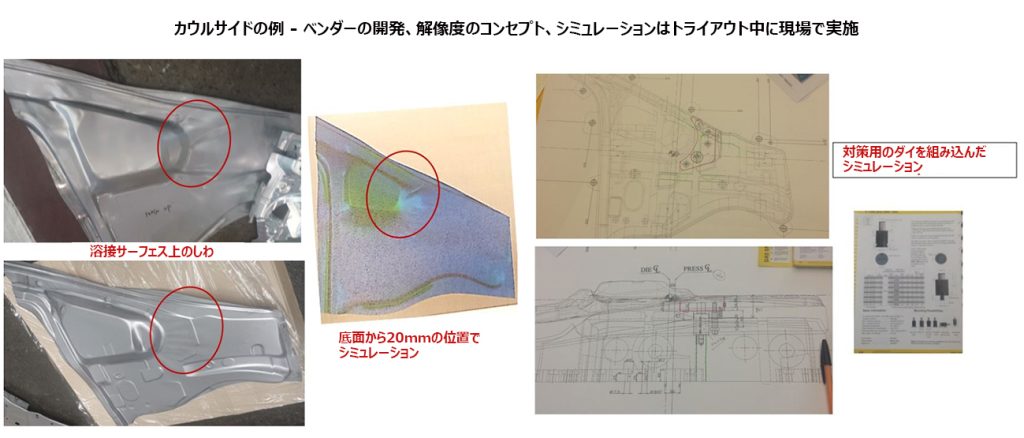

たとえば部品サーフェスの品質目標を達成するには、以下に示すように、大幅な工程と金型の修正が必要でした。ここでは品質に影響するシワを防ぐために、材料を支えるパッドを追加する必要がありました。フィージビリティ検討の段階で、しわを回避できる別のパンチ開口部を追加していれば、このような事態は避けられたはずです。しかしベンダーの金型設計にてこれが見落とされ、結果としてこのような状態で製造されました。このシミュレーションを活用した対策は、プレスのトライアル中に考案され、現場で検証されたものです。しかし最終的には想定外の機械加工や部品の発注が必要となったため、スケジュールが遅延し、追加コストが生じました。

ベンダーによるシミュレーションを観察することは、重要な成功要因です

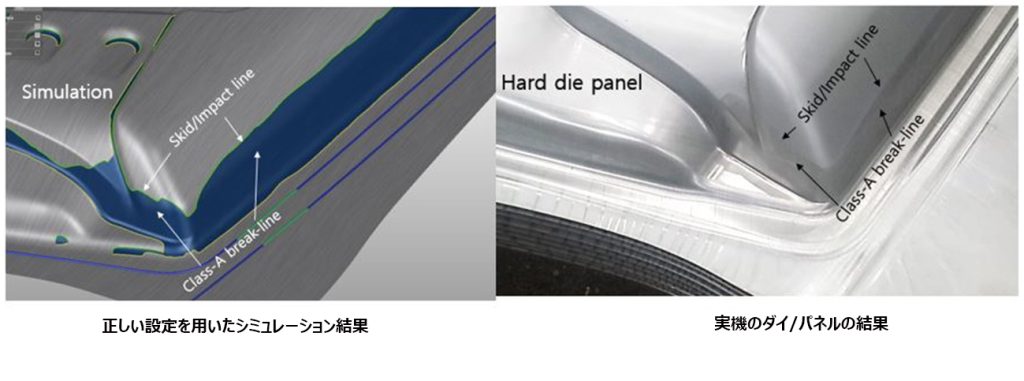

経験の浅いシミュレーション・エンジニアが作業を行うこともあるため、正しい設定や条件を使用しているかどうかを確認する必要があります。シミュレーションの設定を誤ったまま(右下の画像)ダイを作成した例を以下に示します。適切な入力値(左下)を使用して実行すると実機の状態が再現されたため、品質目標の達成に向けた対策を検討しました。この段階では、すでに金型は作成されているため、対策は限定的なものとなります。

2. 遅すぎる設計変更を回避

設計のロバスト性がすでに検証されていると、設計の後期段階で修正が必要となることはあまりありません。修正を行う場合、その複雑さや特定に要する時間によっては、コストが生じるだけでなく時間も消費します。ある単品部品の製造のみに対策が必要な場合でも、関連する他の部品の金型に影響が出る場合もあります。また修正にかかるコストも、当初の見積もりよりも膨れ上がるかもしれません。さらには部品の組み立てや溶接が必要な場合、その金型や工程にも影響が及ぶ可能性があります。

3. トライアウト回数の削減

トライアウトループは、金銭的にも時間的にも非常にコストがかかり、総額10万ドル(約15百万円)を超えることもしばしばです。シミュレーションを行わなければ成功する保証はなく、また品質に関する判断の裏付けとなるデータもありません。シミュレーションのデータがなければ、不具合の原因を特定し解決するだけで数週間から数ヶ月かかることすらあります。実金型を使った従来のトライアンドエラーのアプローチは、今日の業界では現実的ではありません。シミュレーションを活用すれば、設計段階で不具合を特定して対処することが可能になり、部品の性能維持だけでなく、使用する金型の数も抑えることができます。その結果、品質の向上、スケジュールの短縮、工程の効率化が見込めます。シミュレーションの適切な入力値が不明で、間違っている場合でも、シミュレーションはより良い選択や対策の有効性を判断するための基礎となりえます。設計およびシミュレーションの段階であらゆる想定を徹底的に検討することで、部品設計を最終決定するまでに必要なトライアウトの回数を削減することができます。

4. 計画通りのプロジェクト進行

タイムラインの順守は、予算に次いでプロジェクトで最も重要な要素です。シミュレーションを行わないと、不具合が生じた際にタイムラインを順守できなくなります。

たとえばネジの長さを短くしたり、部位を柔らかくしたりするような設計変更が提案された場合、それが健全な提案に思えても、ダイや金型を扱う際にはその効率や危険性を考慮しなければなりません。変更がうまくいかず、前段階に戻すために金型の溶接や再加工が必要となれば、タイムラインの目標に間に合わないだけでなく、金型の完全性も損なわれます。

シミュレーションを使用すれば、部品の変更を通じてタイムラインを順守でき、開発計画の遅延や追加コストを回避することができます。このような不具合は開発計画に致命傷を与え、最終品質にも悪影響を及ぼす可能性があるため、細心の注意が必要です。

ピットマンが提唱するプレス成形における4つの落とし穴

ピットマンはプレス成形のフィージビリティ検討において回避すべき4点の過ちを挙げています。

1. シミュレーションによる(データに基づく)検証を行わずに業務を進めてしまう

2. 全体像を忘れてしまう(ある部品の変更が他の部品に及ぼす影響)

3. 十分に検討をやりきっていない条件でのトライ

4. シミュレーションをコンセプトや能力の検証のみに使用(相関性の検証は必須)

まとめ

ビル・ピットマンのシステムを再検証してみると、熟練したスキルと適切なツールを用いてプレス成形工程のシミュレーションや解析を行えば、多大なコスト削減が可能になるだけでなく、混乱や計画の遅延を回避することもできることがわかります。これが成功の秘訣であることは広く認識されていますが、しかしそう気軽に実行できるものでもありません。継続的な改善、そして常識を超えることを可能にするのは、会社の組織形態、最新技術の探求と活用への熱意、そして社員の高い専門性が欠かせません。これをプロジェクトで一貫して適用することができれば、成功が導かれることに間違いはありません。

作業を行うビル・ピットマン!