【はじめに】

近年、自動車産業の金型分野において、リバースエンジニアリングの手法が注目されています。自動車部品の設計と製造において、金型は品質、コスト、納期に大きな影響を及ぼします。しかし、金型開発/製造のプロセスにおいては、伝統的な職人技が依然として主要な手法となっており、効率化とデジタル化に向けた多くの課題が存在します。

具体的な課題として、金型開発データと実際の金型の整合性の確保、既存の金型の不具合や改良点を反映した3Dデジタルデータの不足、リピート型の整備における高い工数などが挙げられます。こうした金型設計と製造プロセスにおける課題に対処するために、リバースエンジニアリング手法が活用されています。

リバースエンジニアリングは、物理的なオブジェクトを3Dスキャンしてデジタルデータに変換し、それを元にCADモデルを生成する技術です。この手法は金型の設計、製造、修復、再製作などに適用可能で、その価値は高まりつつあります。ただし、リバースエンジニアリングは多くの工数とコストを必要とするため、効率的な方法を模索することが求められます。本稿では、プラグインハイブリッド(PHEV)からSUV、セダン、ミニバン、軽自動車まで、幅広い車種の開発・製造・販売を手がける三菱自動車工業株式会社(以下、三菱自動車)がAutoForm社のソリューションを通じて、金型リバースエンジニアリングの有効性を検証し、効果的なアプローチを適用した応用事例についてご紹介します。

【STLスキャンデータによるベクトル・フィールド生成機能】

AutoForm-ProcessDesignerForCATIAはCATIA環境上で、金型面設計や、スプリングバック見込み補正、およびNC加工準備のための面修正に関して、効率的なソフトウェア・ソリューションを提供しています。2023年春にリリースされたバージョンR10では、見込み補正ソリューションが強化されており、これには新しいベクトル・フィールド生成機能が含まれます。(※ベクトル・フィールド=生成する見込み補正を定義するもの) これまでは、見込み変形量を決定するためにベクトル・フィールドを別のCAD環境や解析ソフトウェアで生成する必要がありました。新たに開発されたベクトル・フィールド生成機能により、CATIAの環境内で2つの形状(STL同士、STLからサーフェス、サーフェスからSTLおよびサーフェス同士の4つのパターン)間のベクトル・フィールドを簡単に算出できるようになりました。生成タイプには、押し付け変形用の偏差ベクトル・フィールドと見込み補正用の逆偏差ベクトル・フィールドの2種類があり、トリム型ドローシェル形状の作成やハンド再現面、リピート型など、さまざまな場面で幅広く活用できます。また、見込み補正エディタに搭載されているさまざまな見込み補正オプションと組み合わせることにより、柔軟な見込み補正戦略と高品質な見込み補正面を同時に実現できます。

【事例】パネル測定STLデータを用いたAutoForm-ProcessDesignerForCATIA-R10新機能活用

《概要》

金型のスプリングバック見込み補正のプロセスにおいて、効率性の向上は常に重要な課題です。今回の検証対象部品はバックドアインナーで、新しいAutoForm-ProcessDesignerForCATIAのSTL測定データによる見込み補正手法を用いた方法と従来の手動見込み補正面作成方法の両方を比較しその効果、特に効率性について詳しく検討しました。

《既存の困り事》

従来の手動面作成アプローチには、以下の問題が存在しました。

(1) 工数の増加

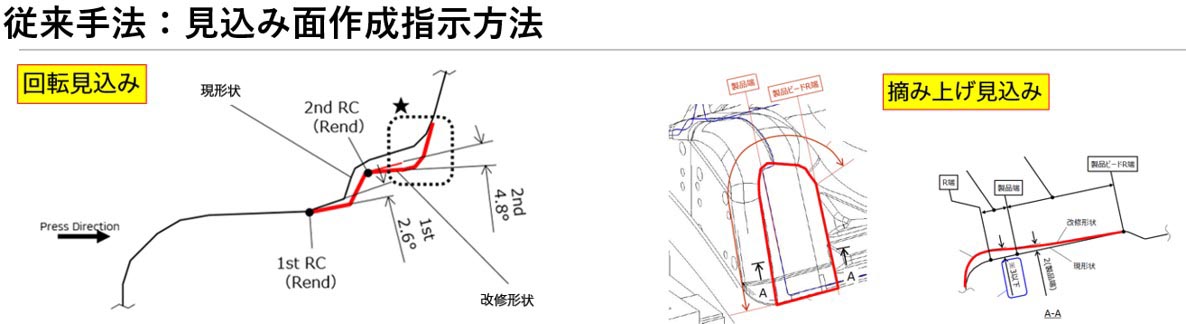

手動で面を作成する場合、見込みの量や回転角度、さらにはその徐変領域など具体的な数値やその定義が不足していると、手動での面作成が難しくなり、またその数値を算出するのにも時間がかかることがあります。たとえば、棚形状を変形する場合、どこを軸にして回転させるのがベストなのかなど、しっかり決めないと意図した形状にならない可能性もあり、その決定も時間がかかる要素となっておりました。また、徐変の範囲でつなぎ面を作成する必要があり、手動面作成の場合は、ぼかし面範囲の面品質を考慮した作りこみが必要で、これも時間と労力を要する作業でした。(図1)

(図1)従来の見込み補正面作成指示方法

(2) 指示との整合性の難しさ

見込みの範囲と量において、手動面作成の場合は必ずしもうまく結果と合致しないことがあります。明確な見込みの回転角度や量に関する具体的な指示があれば、それに基づいて面を作成することできますが、そのような細かな指示を作成すること自体が労力を要する場合、ある程度簡略化された指示を使用せざるを得ないケースもあり、その結果、手動面作成の場合はスプリングバック量と範囲において意図とズレが生じるケースがありました。

《検討手法》

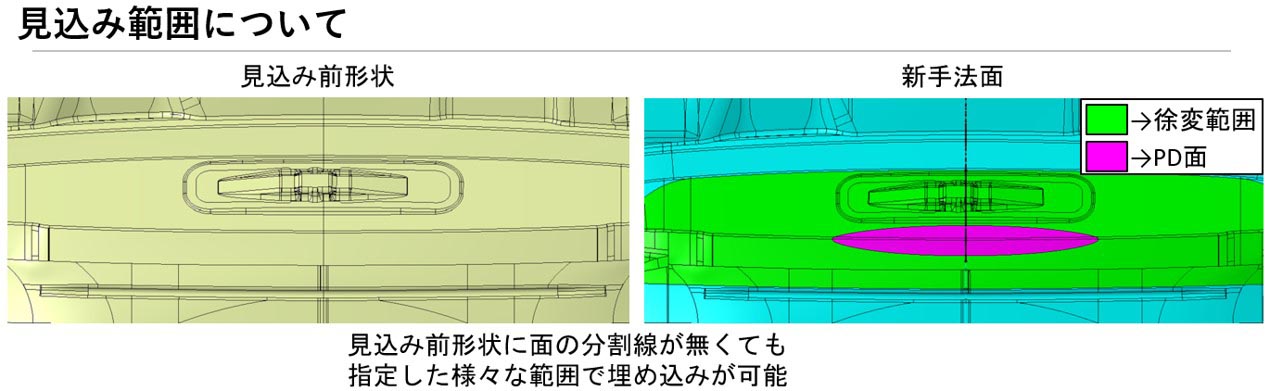

AutoForm-ProcessDesignerForCATIAのベクトル・フィールド生成新機能を用いて、実際のパネル変形から逆偏差ベクトル・フィールドを算出します。それを用いて複数の局所的な修正箇所において見込み補正領域とそのつなぎ領域を定義することで、各箇所の修正面を生成します。最終的に見込み補正エディタの埋め込み機能を使用して各箇所の修正面を一つに統合しました。今回の事例では、対象部位の変形はベジエ・サーフェスによる見込み補正は使用せず、ベクトル・フィールド見込み補正機能のみを使用しました。

《検証結果》

- 良い点について:

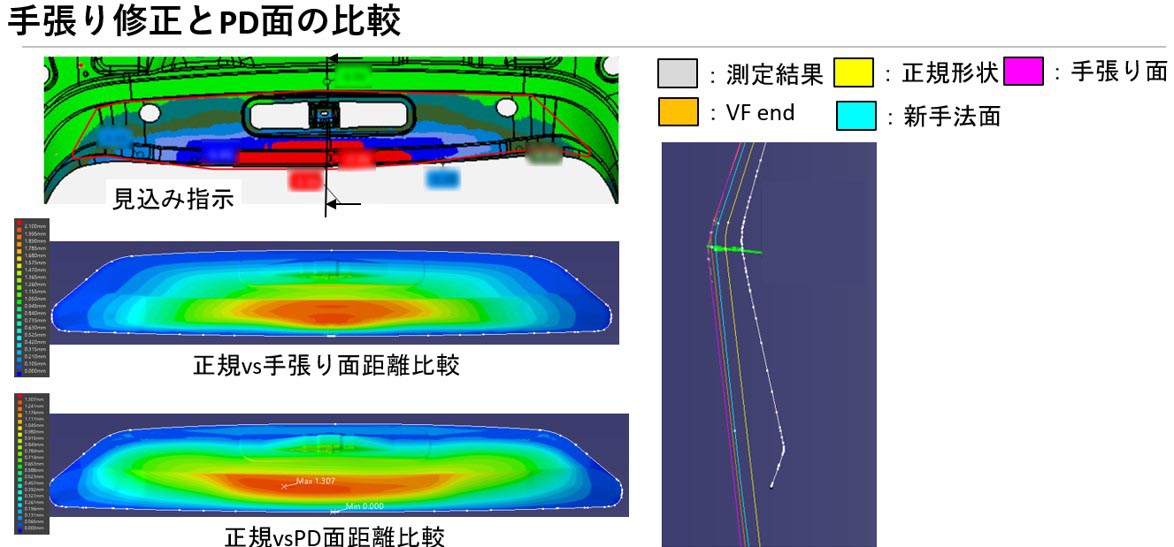

新しいアプローチとしてAutoForm-ProcessDesignerForCATIAを活用した結果、いくつかの明確な利点が確認できました。まず、工数を大幅に減少させることができました。ベクトル・フィールドを用いた修正を行うことで、手動面作成でかかっていた時間を大幅に削減することができ、作業の効率が向上しました。また、AutoForm-ProcessDesignerForCATIAを用いた方法では、より正確にスプリングバック量や範囲に対する見込み補正面の作成が可能となり(図2)より実機で発生している現象に近い形状で対応できるようになりました。

面品質については、手動面作成とAutoForm-ProcessDesignerForCATIAを比較して同等であることが確認されました。精度においても、AutoForm-ProcessDesignerForCATIAを用いた方法がスプリングバック結果をより正確に反映した形状の作成が可能となり、設計と実機の一致度が向上しました。(図3)

(図3)手張り修正とAutoForm-ProcessDesignerForCATIA作成面の比較

- 配慮が必要な点について

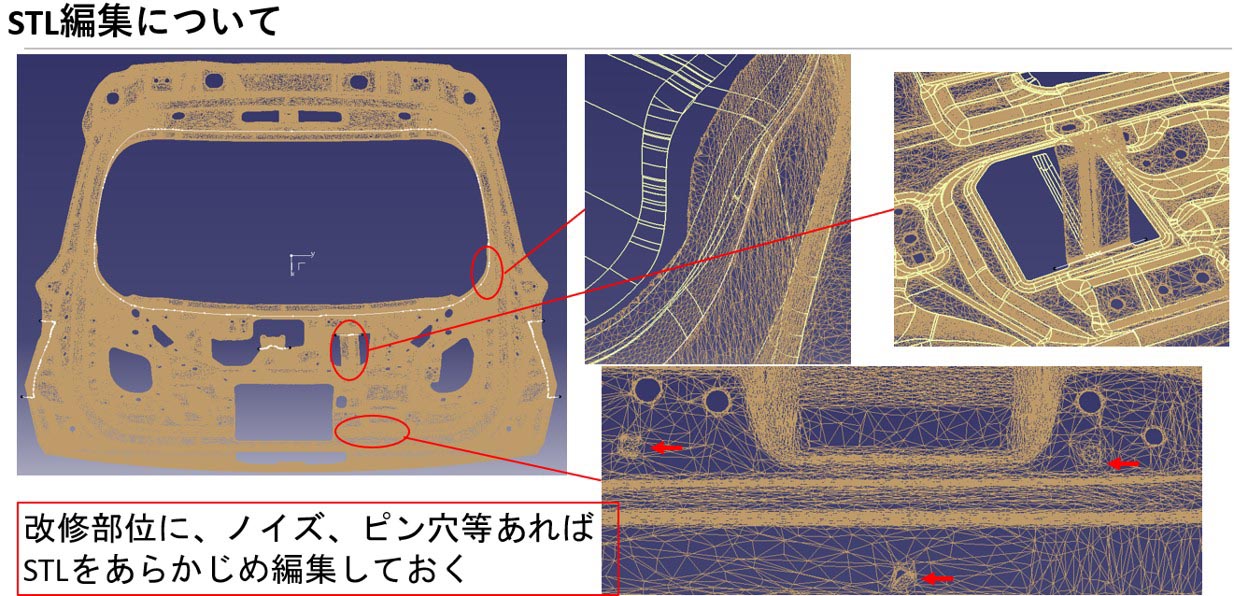

一方、以下のいくつかの点において配慮が必要であることもわかりました。一つ目のポイントはベクトル・フィールドを生成する際の、STLの事前修正です。AutoForm-ProcessDesignerForCATIAはノイズをある程度取り除けますが、不要なSTL部分、たとえば穴の部分などを正確に削除するために別のツールが必要です。(図4)

(図4)STL編集について

次に、STLの位置合わせについてです。STLデータは型基準の位置姿勢で保存されており、ベストフィットを使用してから差分をベクトル・フィールドとして算出しています。ただ実現象に一致するような位置合わせが必要となる場合もあり、STLから差分を算出する際の適正なSTLの基準位置を検討するベストフィット以外のさまざまな手法を利用することができれば、より意図通りの見込み補正を行うことができます。

また、改修を実施する範囲、変形する部分、およびつなぎの部分を選定する方法についても調整が必要です。たとえば、大きな見込みが必要な場合、面をそのまま追従させるべきかどうかの判断が必要です。実際の業務に採用する場合は随時確認が必要です。

- 工数比較結果

具体的な工数比較の結果は以下の通りです。前提条件は、改修箇所が合計で15か所です。手動面作成の場合には通常35時間から40時間かかります。

今回の検証では、まずSTLの事前編集に8時間が必要でした。次にAutoForm-ProcessDesignerForCATIA新機能を用いたSTLによるベクトル・フィールドの生成には数分程度、その結果を利用した15か所の改修面作成に8時間かかりました。よって全作業の合計は約16時間で、工数を50%以上削減できたことを確認できました。

《今後の展開について》

今後の車種でもAutoForm-ProcessDesignerForCATIAを使った見込み手法を実際の業務に適用するべく水平展開していくために、詳細や懸案の再確認や、他事例での効率向上効果の確認を進めています。

【まとめ】

見込み補正ベクトル・フィールド生成および見込み補正エディタによる活用事例を紹介しました。これらの手法を活用することで、以下のような効果が期待されます。

- 面作成の柔軟性:新手法を使用することで、見込みの回転角度や見込み量の指示が不足しても、STLから算出したベクトル・フィールド見込み補正を用いて、局所的に見込み補正を行うことができますので、面作成についてより柔軟に対応することができます。

- 面品質を維持しつつ工数の大幅削減:新手法を活用することで、従来の手動面作成に比べて工数を半分以下に削減可能です。面品質は従来の手法と同等であり、精度についても実際の現象に近い結果が得られます。

- リソースの効率的な活用:従来の手動作業に費やされていた時間についてリソースの効率的な転換ができ、生産性を向上させます。

- すべての作業をCATIA環境下で完結することにより、見込み補正やリバースエンジニアリングをCATIA品質で実施することができます。

(企業概要)

三菱自動車工業株式会社

設立:1970年4月22日

所在地: 東京都港区芝浦三丁目1番21号

代表者:取締役 代表執行役社長 兼 最高経営責任者 加藤 隆雄 様

資本金:2,843億8,200万円

売上高2兆4,581億4,100万円(連結:2023年3月末現在)

従業員数:28,428名(連結:2023年3月末現在)

事業内容:自動車およびその部品の開発、生産、販売、金融事業

URL:https://www.mitsubishi-motors.co.jp/