FluidFormingのケーススタディが、複雑な航空宇宙部品に対するシミュレーションの有効性を実証

テネシー州に本社を置くFluidForming Americas社は、自動車、家電製品、エネルギー、航空宇宙産業など、品質と精度が重視される産業向けに、非常に複雑で再現性の高い成形部品を提供しています。最近取り扱った部品には、燃料電池、バッテリー筐体、ファンブレード、熱交換器などがあります。FluidFormingのハイドロフォーミング工程は、メタルフォーミング業界で最も高い成形圧(最大60,000 psi)を採用しています。

部品生産を最適化し、お客様に最高級の品質、精度、再現性が担保された部品を提供できるよう、同社のエンジニアリング部門ではAutoFormを活用して生産の合理化、製品設計の最適化、コスト管理、材料の無駄の削減を図っています。

従来のブラッダーによるハイドロフォーミングは1950年代から採用されてきましたが、FluidFormingメタルフォーミングはブラッダーを使用しません。これはメタルフォーミング分野における初の大革新です。この持続可能なメタルフォーミング工程では、成形媒体として高圧の水を使用し、また高精度なラピッドプロトタイピングや少~中量の部品生産にも対応できます。

製品開発と最適化のプロセス

FluidForming社はお客様と連携して製品設計を改善し、安定した生産を行っています。エンジニアリング部門ではお客様の3D CAD図面の作成段階から関わることで、その部品について理解を深めることに努めています。

その後、AutoFormシミュレーションを実行しながら部品設計をさらに調整し、FluidFormingメタルフォーミング工程にあわせて部品を最適化します。このため開発部門では金型の製作や部品の成形前に不具合を特定および解消することができるようになり、お客様の工数削減に貢献できます。

Step 1: バリューエンジニアリング

→ 1-3週間

Step 2: 金型の製作

→ 4-8週間

Step 3: セットアップ&部品の承認

→ 2-3週間

FluidFormingメタルフォーミングにおいては、材料の流入からクランプ圧、水量、水圧に至るまで、すべての工程に変動が伴いますが、それらはコントロールされています。FluidFormingの成形圧は最大4,000 bar(60,000psi)にも達し、現在製造メーカーが関与する他のどのメタルフォーミング工程よりも精緻な部品を生産できます。また成形媒体である水は材料の片面だけに接触するため、仕上げまたは塗装が施されたメタルサーフェスにも対応できます。

さらにこの工程に必要な金型は1つのみなので、コストと生産時間も大幅減となります。FluidForming FormBalancerは3Dプリント金型だけでなく、アルミニウム、熱間圧延鋼、工具鋼など、さまざまな型材に対応できます。モジュール式の金型やインサートを使用できるため柔軟性が一層高まり、複雑な部品成形にも対応するコスト効率の高いソリューションを提供します。

The FluidForming FormBalancer

「不可能」を可能に

FluidForming社エンジニアリング部門では、インディアナ州にあるブラジルに本社を置くJ&N Metal Product社と共同で、AutoFormを活用しながら航空宇宙メーカーの部品設計の最適化を行いました。

上の画像は、ある大手航空宇宙メーカーのために製作した試作品です。右側のバックルは成形部品の一部ではなく、部品の機能には影響しません。この部品はインコネル718から成形し、サイズは18″ x 13.5″ x 2.15″ (L x W x D)です。

上の画像は、ある大手航空宇宙メーカーのために製作した試作品です。右側のバックルは成形部品の一部ではなく、部品の機能には影響しません。この部品はインコネル718から成形し、サイズは18″ x 13.5″ x 2.15″ (L x W x D)です。

J&N社のプロジェクトエンジニアリングリーダー、オースティン・エクスタインは次のように述べています。Fluid Forming Americas社に出会うまでは、「バタフライ」部品の製造はほぼ不可能だと考えられていました。材料の厚みと方向について共に検討した結果、非常に複雑なアセンブリにも対応できる部品の製造に成功しました。

FluidForming Americas社のエンジニアリング部門では、シミュレーションを通じて成形性と材料の厚みという観点から部品の初期検討を行うことができました。そこから工程の成形性に対するフィージビリティについて、フィードバックをお客様に提供しました。また設計を変更することで成形性を向上させる提案もできました。

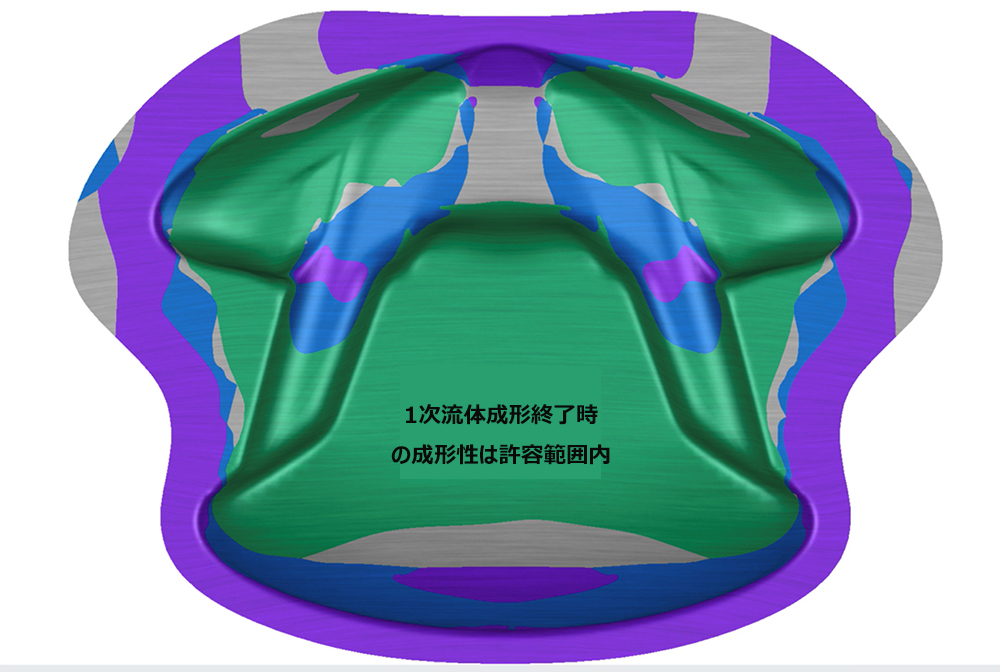

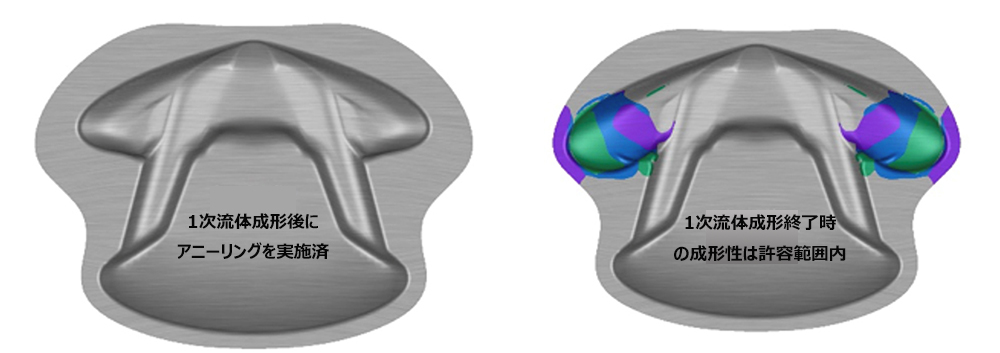

この事例では、初期の方式では成形ステップを1回で検討していましたが、これでは「バタフライ」部品形状の金型が鋭角であるため、材料が裂けることが判明しました。そこで2つの金型を使用し、中間アニーリング方式に改めることで、安定した生産が見込めるようになりました。この革新的なソリューションにより、重要領域の板減が緩和され、裂けは生じなくなりました。

この形状に必要な成形圧は、1次成形で120 kPa (17,500 psi)、2次成形で90 kPa (13,000 psi)でした。インコネル718を採用することで、開始時の板厚は0.039インチ、そして成形後も0.030インチ以上を保つことができます。これは合計で約23%の板減に相当し、お客様の許容範囲内に十分に収まります。

以下の図では、1次および2次成形に中間アニーリングを伴う成形工程により、成形状態が許容範囲内となっています。

1次および2次成形と中間アニーリングを伴う流体成形について、工程が進行する様子を短い動画をご覧いただけます。

1次および2次成形と中間アニーリングを伴う流体成形について、工程が進行する様子を短い動画をご覧いただけます。

FluidFormingメタルフォーミングの詳細やケーススタディについては、こちらからご確認いただけます。

ABOUT FluidForming Americas

2014年に米国で設立されたFluidForming Americas社は、業界の大手メーカーと多くの取引があります。FluidFormingはラピッドプロトタイピングと先進的な製造を実現するSix Sigmaメタルフォーミングのソリューションです。テネシー州ナッシュビルの北東50マイルに本社を置くFluidForming Americas社は、Precision Metal Forming Associationのメンバーであり、AS9100 Rev D、ISO 9001:2015認証を取得しています。

FOR MORE INFORMATION

Contact:

FluidForming Americas, LLC.

800-497-3545

info@ffamericas.com