世界に対する日本の競争力を名目GDPでみると、日本は2023年にドイツに抜かれ25年にはインドにも抜かれて世界第5位に転落することが確実視されています。このGDPはドル建てでみていることもあり為替の影響も数値に反映されますが、為替が円高に振れる明確な理由はなく、人口が3分の2のドイツにGDPが抜かれるということは単純計算で1人あたりの生産性がドイツの60%に満たないことを意味しています。さらに労働人口減少の解決策が見いだせない現状では、ITツールを活用し、企業の競争力維持、強化を図る必要性が必須であることは言うまでもありません。本稿では、ITツール導入の目的である競争力強化の観点と事例をご紹介します。

金型づくりにおけるムダと改善の可能性

継続的な材料の進化や部品数低減の要求から、新車種開発における金型製作には過去の知見のみで対応することは難しく、プレス成形シミュレーションによる事前の問題把握と対策は必須となっていて金型トライアウト前に問題を発見し潰し込むことのできる割合は間違いなく増えています。しかしながら、プレストライ後にヘムや溶接でプレス部品同士を組み付けてみると、サブコンポーネントとしての精度を満たさないことが往々にしてあります。この結果、苦労して玉成した金型を再度見込みなおすことが必要にならざる負えないケースがあり、車づくりの工程全体でみれば残念ながらムダが発生していると言わざるを得ません。ただ、ムダは金型製作に関わる方の技術的な問題に起因するものではなく、業務プロセスが生み出す問題であります。

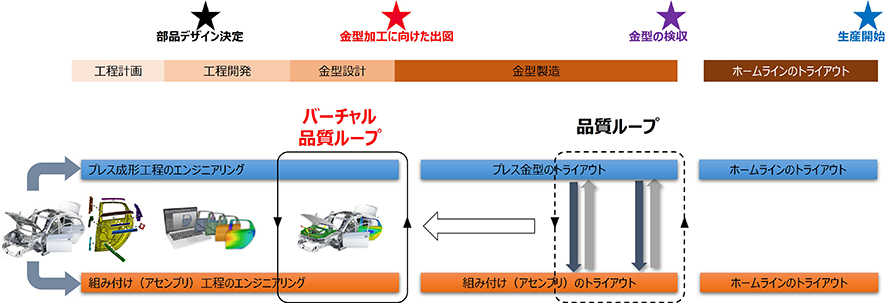

AutoFormは、2021年にAutoForm Assembly製品を正式にリリースしました。これは、プレス後のホワイトボディ製造までソリューションがカバーする領域を広げて業務プロセスの最適化を可能とします。図1のように、実世界でパネル取得後にしか組み付け精度を確認するしか手段のなかった状況から、フロントローディングを可能としました。プレス金型や組み付け用のヘム、溶接設備を準備する前に問題を把握し、事前に解決することが「理論的には」可能になったのです。

図1 組み付け(アセンブリ)の問題を解決するフロントローディング

ITツール活用を妨げる組織文化

30年弱の実績がありすでに当たり前のものとして業務に入り込んでいるプレス成形シミュレーションとは異なり、AutoForm Assemblyのような新しいツールは、これから新しく業務プロセスに組み込まれます。ということは、このデジタルツールを使う業務は今まで存在のしなかった業務であります。そのため、ただでさえ忙しいのに誰がやるのか?本当に使って問題ないのか?問題が起きたらどうするのか?というような問いが組織内に発生します。これらは、特に失敗を嫌う文化のある企業でリスクを低減する視点から発生する、ある種自然なものであるものの、企業が新たな挑戦を起こすことを阻害する種類の問いであるとも言えます。新しい挑戦は、捉え方によっては、苦労して今の形を作り上げてきたものを否定することにもなるため、如何に組織において変化を起こすことが難しいかは容易に想像がつきます。ただ、問題に対して何らかの改善策が立案され、「実行」されない限りは、現実はいつまでたっても変わることはありません。競争力を増すための新しい挑戦は、失敗した際のリスクを一生懸命議論するよりも、成功した場合の実益の視点から「やるしかない」という大義を理解する姿勢のある企業が取れる行動となり、変化が激しいビジネス環境では競争力へと昇華されていきます。

新しい手法を取り入れた欧州OEMのシミュレーション活用事例

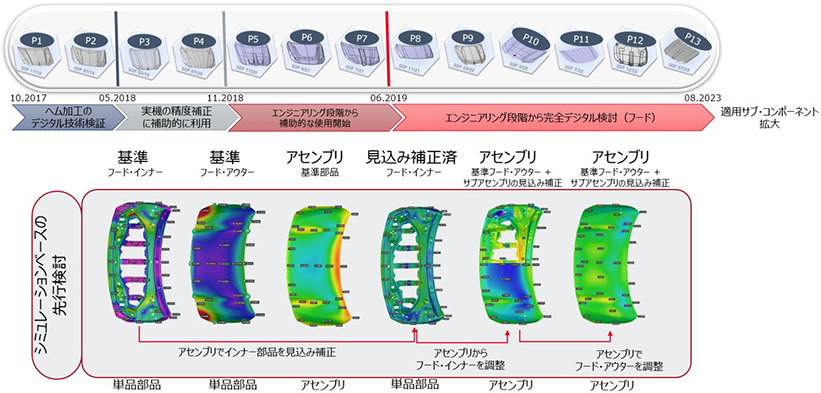

図2はプレミアムカーを製造販売する、ある欧州OEMの新しい手法の適用の歴史です。従来のプレス部品の正寸を部品設計の形状ではなく、組付け後にサブコンポーネントが精度を満たすようにプレス部品としての新たなターゲット形状VAR(Virtual Assembly Reference)をバーチャルで定義し見込みを行います。検証プロジェクトの開始から、フードを主ターゲットとした車種開発への新手法VARの適用までを2年に満たない期間で終了し、2023年には適用するサブコンポーネントの種類を拡張しています。車種開発適用をスタートした後は、うまくいかなかったこともあったと伺っています。しかしながら、数か月単位のリードタイム短縮の可能性を秘めたVARプロセスの価値を金型、ヘム工場のトップであるリーダーとメンバーが理解し、「将来に向けてやらない理由はない」とあきらめることなくやり切りました。この事例は、やり方を変えて失敗しないのか?といった、現状維持に向かう力学にさからい、実益を得る、競争力を強化しないと先はないと覚悟を決めたリーダーとそのメンバーが挑戦してきた歴史であると捉えることができます。プレミアムカーとしてふさわしいパネル品質は維持しながら従来の手法と比較して、最大6カ月の期間短縮を実現(日本のメーカーと比較して、もともとの開発期間が長いためこの短縮期間の絶対値をそのまま日本企業が享受できるわけではありません。)できるプロセスを構築できたということが真にデジタルツールを活用できている。と言えます。

図2 欧州OEMでの新手法VAR適用の歴史

読者の中には、すでに大変な変革をリードしている方もいらっしゃると思います。新しい手法に挑戦するには勇気が必要だと理解しています。その勇気をサポートできるよう、AutoFormはこれからも皆様の変革を支援し、競争力強化を共に実現していきたいと考えています。