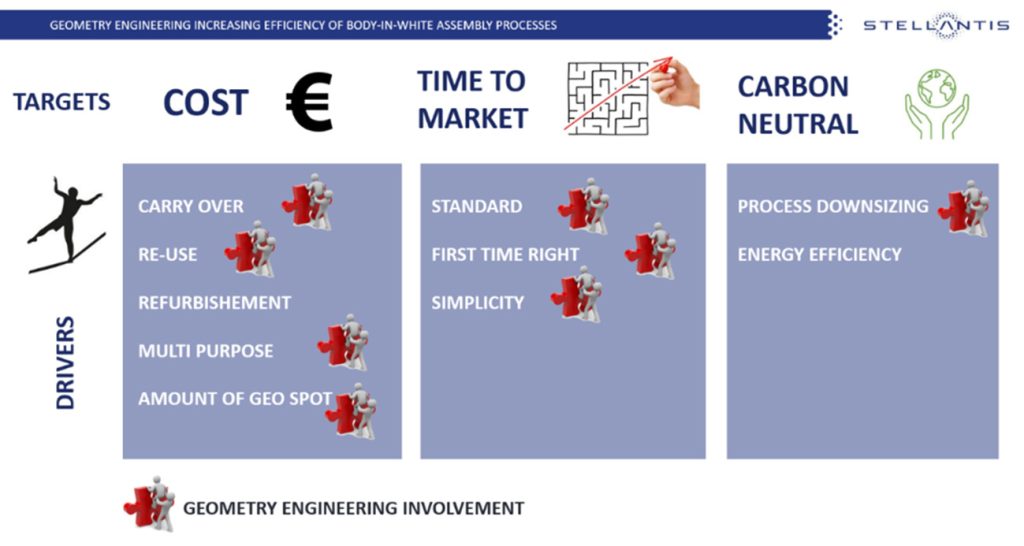

ステランティス社では品質に対する自負があるため、多くを語る必要はありません。ただしあえて補足するならば、コスト、リードタイム、カーボンニュートラルの目標を達成すべく、工程の定常的な見直しを行っています。形状の設計においては、既存部品の再利用、「一発合格」への強いこだわり、工程のスリム化など、さまざまな取り組みが進んでいます(図1)。

図1: ステランティス社の目標達成に対する形状設計部門の取り組み

一例として、溶接工程の形状設計は、コスト効率 に大きく寄与します。アセンブリに必要な治具のトータルコストを考えてみましょう。理論上最もコストが高くなるケースは、組立部品を配置する際に一品ものの治具(つまりアセンブリごとに必要な専用の治具)のみを使用することです。しかし最新技術を活用したプロセスの再構築段階では、マルチセッティング(異なる車両の複数のアセンブリを設置可能で、再利用できる)治具と必要な部分にいくつかの治具を追加することで、アセンブリ工程のコスト削減を実現できます。またこのプロセスをさらに改善する段階においては、最適化を通じてトライアウトに必要な治具数を減らすことで、さらなるコスト削減を見込めます(図2)。ステランティス社では、2023年末までに治具数を30%削減することを目標に取り組みを進めています。

図2: アセンブリ形状治具のトータルコストを比較: ワーストケース(一品ものの治具のみを活用)、プロセス再構築段階(マルチセッティングの治具と追加治具を活用)、プロセスのさらなる改善段階(追加治具を削減)。ステランティス社の業務目標は治具数の30%削減。

ステランティス社では業務目標の達成において、シミュレーションが非常に重要な役割を担っています。シミュレーションなしではアセンブリ工程で検証を繰り返すことができる回数に限界があり、また物理的な検証を行うと一回あたりに必要な時間も膨大になります。つまり時間の観点から、大きな製品設計変更を行うにはすでに手遅れである可能性があり、また非常にコストのかかる機械加工を伴う形状変更を行う場合、リードタイムにも影響を及ぼします(図3)。

図3: アセンブリ工程の評価にシミュレーションを使用するメリット:

黄(上) = シミュレーションなし: トライアウト中に調整作業が必要となり、高いコストが生じます

青(下) = シミュレーションあり: エンジニアリングの段階で調整を行うため、修正に伴うコストを抑制でき、トータルコストの削減にもつながります

アセンブリのシミュレーションにてコンセプトを早期に評価することで、検証の頻度が高まるだけでなく、検証期間も短縮されます。また最適化の選択肢が豊富にある段階で製品や工程を十分に検討できるため、最終段階の生産時に生じるリスクも緩和されます。

シミュレーションを行わない場合、検証は実機で行うことになります。リスクを特定することが比較的難しくなるため、工程最適化の機会も限定的となります。またリードタイムへの影響を最小限に抑えるには高いコストがかかる、実質的にはどの程度まで最適化を行えるかは不透明です。

ステランティス社ではAutoFormソフトウェアのアセンブリ・シミュレーションを評価する中で、ある革新的で大胆なソリューションを見出しました。シミュレーションがなければ、決して実現できないものです(図4)。

図4: アセンブリのシミュレーションを通じた工程の最適化

シミュレーションを活用することで、アセンブリの工程を6つから5つに削減できました。この結果、組立形状の改善を図りながらも、ジオスポット(溶接による接合箇所)の個数を14%削減し、ロボットの台数も20%削減することができました。コンセプトの決定後であっても、納期の遅延やコストの超過が生じることなく、このように工程を大きく最適化できるのは、シミュレーションあってのことです。

アセンブリのシミュレーションは、工程の最適化を根本から変革する画期的なものです。製品のコンセプトやアセンブリの順序を定義する際には、クランプやジオスポットが過剰になりがちで、時にはロボットの処理能力が追いつかず、またコスト効率も十分ではありませんでした。さらには溶接ステーション間の移動にも大きな問題がありましたが、これはサブアセンブリの強度に起因するものでした。このシミュレーションの調査を通じて、ジオスポットの個数を削減し、サブアセンブリの剛性を強化することで、形状のコスト効率が改善されたのです。これらはすべて、シミュレーションを活用した検討を通じて実現できたことです。これらの変更は、製品や工程の定義に組み込む前に、共同研究者と協力して検証を行いました。