ミシガン州には北米の自動車産業向けに部品を供給する金型工場が数多くあります。特に州西部のグランドラピッズは昔からこうした工場が集まる地域です。その地で育った私にとって、金型製造業に従事することは当然の選択肢でした。見習いとしての下積み期間は長く、厳しいものであることはわかっていました。しかし全力を尽くして努力すれば、高度な技術を要する職業に就き、高収入を得ることができ、高い満足度を得られるのです。金型職人の数は減少の一途をたどり、また革新的なデジタル技術の急速な普及に伴い仕事内容も変化していますが、それでもこれは非常にやりがいのある職業であることに変わりはありません。

私は最初から全力で取り組みました。ウォルターヘイガンゴルフの工場で働き始めて間もなく、地元で有名な金型工場からの支援を受け、全米工具機械加工協会(NTMA)が主催する金型職人の育成コースを受講する機会を得ました。私はこの理論課程を6カ月で修了すると決意しましたが、最初の頃はとても大変でした。NTMA で 8 時間みっちりと授業を受けた翌日も、休む間もなく金型工場で丸1日勤務するという日々を過ごしました。工場では主にメンテナンスや清掃作業を担当していました。この金型工場では新人研修から設備周りのことまで、あらゆる面で私をサポートしてくれました。見習い期間の終了後も引き続き4 年勤務するように打診されましたが、それは当然だと思い承諾しました。

半年後にはNTMAの課程を修了し、次に製造現場での実践的な学びが始まりました。私はベイリーダーとして配属され、金型職人たちと仕事をするようになりました。金型職人の見習いとして「修行」に出たのです。この間、機能的なプレス金型を「作り込む」ためのあらゆる過程について、多くの学びを得ました。まず荒加工の鋼材からの加工準備、そして2D 部品図面を読み込んでボルト穴や位置決め穴の加工、最終的には切削盤やサーフェスグラインダー、タブグラインダーを使用して 2D 加工を行い、ブロックを 3D の粗形状に加工する準備を整えます。その後も、手作業による研削(いわゆる「ペーパー引き」)、手作業でのパンチの設置、リードチェック、青焼き、型合わせなどの工程があります。これは金型を「販売」するまでのリードタイムが約 6 ヶ月だった 1980 年代当時の標準的な「金型製造工程」でした。まもなく私は金型職人としての認定を受け、部品とそのプレス金型やプレス成形工程に関わる全般の責任者を務めるまでになりました。

自動車OEMの間でタイミング、コスト、新たな材料、工程改善、製造品質などの競争が激化し、その影響がサプライチェーンの下流にある金型業界にも波及する中、技術革新も急速に進みました。たとえば高精度な高速機械加工のプログラミングが可能になり、3D 形状金型ブロックの加工準備期間が大幅削減されました。1990 年代半ばには、初回トライアウトまでのリードタイムが 3 ヶ月程度にまで半減しています。しかもこれはシミュレーションが登場する前の時代です。

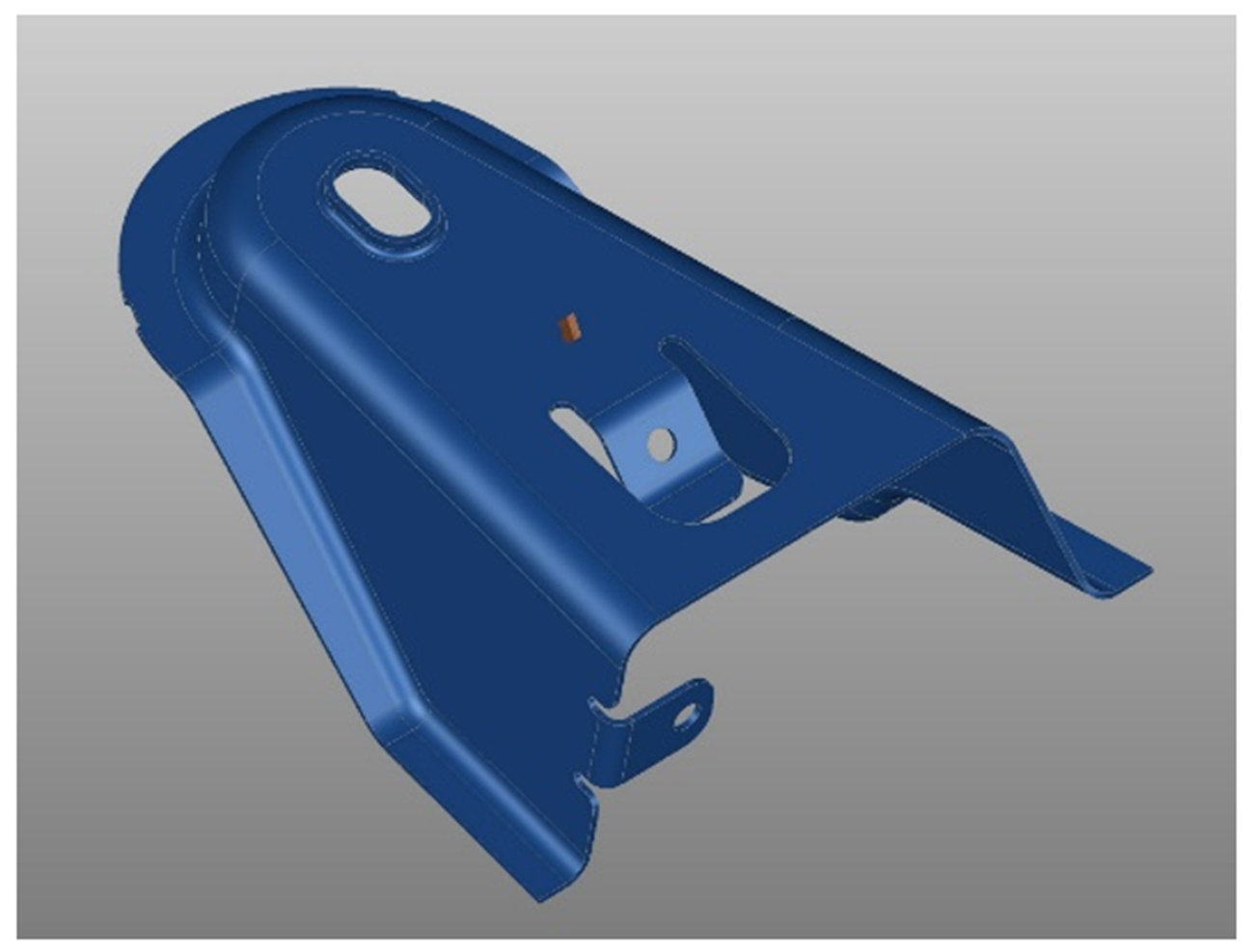

スポンサー支援を受けた金型工場では献身的に仕事に打ち込みましたが、組織変更や経営陣の交代(競争や変化が激しい金型業界ではよくあることです)などがきっかけとなり、私は同じ地域の別の金型工場に移り、金型職人として本格的に働き始めました。ほぼ同時期の1990 年代半ば、最新技術を学びたいという思いが芽生え、地元のコミュニティカレッジで Mechanical Desktop ソフトウェアを使用した 3D サーフェシングのクラスを受講しました。金型工場では当初、製造部門に配属される予定でした。しかし私にデジタルサーフェシングのスキルがあることを知った社長からの提案を受け、エンジニアリング部門に「昇進」して、この最新技術を社内に広めるための支援を行うことになったのです。給与は減りましたが、しかし高い生産性が見込める技術力の可能性や長期的な展望を考えると、これが自分の将来にとって最善の選択であると確信しました。エンジニアリング部門では主にワイヤーフレーム製品をサーフェス形状に変換し、金型のサーフェシングや金型のカッターパスを作成する業務を担っていました。私はいつしか「コンピュータ博士」となり、その他の IT 業務も自然と私が担当するようになって ゆきました。

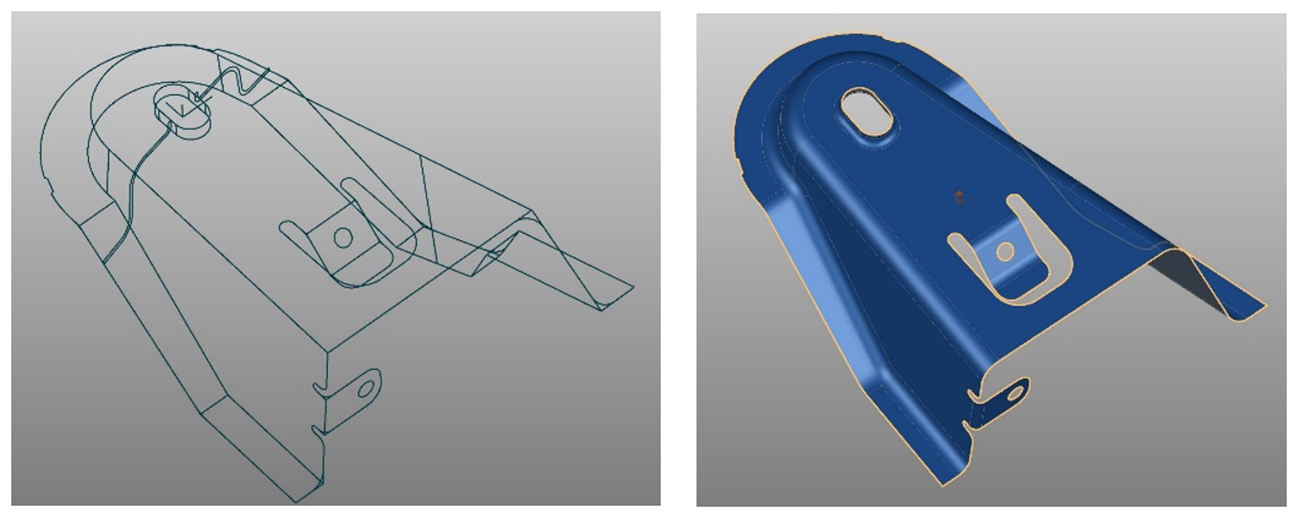

フィレット半径がないワイヤーフレーム (左)

フィレット半径がないワイヤーフレーム (左)

部品の印刷仕様に合わせてワイヤーフレームのサーフェスを作成 (右、シートの片側)

活気にあふれていたこの時代、意欲的に学びを続けることで多くのチャンスを掴むことができました。技術進歩に伴い、カッターパスプログラミングは製造現場が担うようになり、新たな切削機で直接実行できるようになりました。またOEM のデザインソフトウェアが3D製品ファイルを扱うようになると、プレス工場や金型工場では製品をワイヤーフレームから作成する必要がなくなりました。

エンジニアリング部門の生産性は、技術革新と共に大きく向上しました。プレス成形シミュレーション技術は進化と成熟を続け、また最新の高度な材料グレードからは次々に新たな課題が生じ、そしてプレス金型の「予算」(コストと時間)はますます削減される一方で、コンピュータに精通したオペレーターは増え続け、コンピュータの計算帯域幅も拡大されてゆきました。そのような中、金型業界のエコシステムに、シミュレーション技術がもたらされたのです。

私が勤務していた金型工場は、エンジニアリング業務にシミュレーションを導入した、おそらく最初の企業です。シミュレーションを長期的な視野から捉えると、コスト削減、金型製作工程の迅速化、収益の大幅増、プレス成形工程のコスト効率、顧客とのコミュニケーションなど、数多くのメリットがあります。シミュレーションの導入以前、成形やスプリングバックの不具合は、金型職人の経験則をもとに対処していました。見るからにスプリングバックの不具合が生じそうな部品がお客様から持ち込まれることも度々ありました。そのような時は、職人たちが集まってスプリングバックの程度を推測し、帽子に数ドルずつを投げ込み、結果が出るまで待っていたものです。金型から最初の部品を取り出してスプリングバックを測定すると、最も近い予測をした人がその賞金を獲得したのです。その後、測定したスプリングバックから CAD で調整を行い、形状を再作成します。トリムラインはプレス部品に刻印し、ブランクをバンドソーで切り取り、そして各ブランクのエッジをヤスリで整えて展開します。後にはウォータージェットやレーザーを使用するようになりましたが、それでも CAD でカットラインを変更する必要がありました。

初期のシミュレーションは、非常に厄介な作業や重要な工程のすべてをシミュレーションできることに価値がありました。当時の選択肢(Pam-Stamp、Optris、AutoForm)を評価し、最終的にAutoForm を採用しました。決め手となったのは、直感的で使いやすいシミュレーション設定環境と、シミュレーション実行のターンアラウンドが非常に短いことでした。シミュレーション設定用の金型サーフェス作成機能(AutoForm-DieDesigner)の開発が急速に進むと、この機能は当社の業務に欠かせないものとなりました。さらにはAutoForm-Trim によるトリム展開、やAutoForm-Compensator は非常に大きな利益をもたらしました。当初、これらの機能はすべて、SGI、HP-UX、Sun OS などの Unix ベースのプラットフォームで利用していました。後にWindows システムへの移行が可能になると、当社はすぐにこの機会を捉え、北米で初めて Windows システムに移行した金型工場となりました。

いまやAutoFormは、金型製作のコスト見積もり、金型サーフェスや成形工程の設計と最適化、お客様とのやりとり、製造現場での金型職人とのやりとりなど、当社のエンジニアリング業務に不可欠なツールキットです。そしてAutoForm技術サポートは高品質かつ迅速で、このソフトウェアの利点を最大活用するための支援をしてくれます。

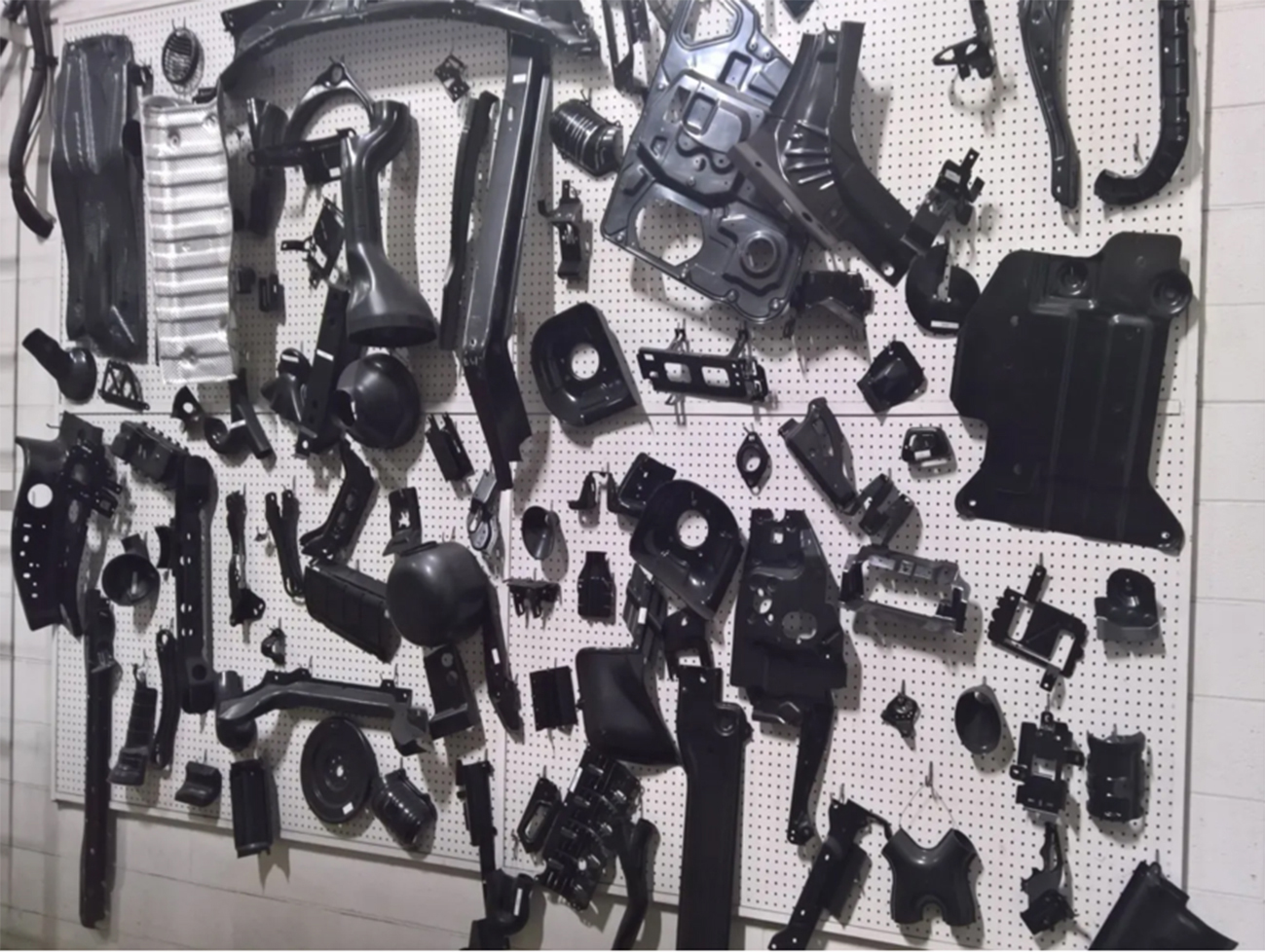

私がシミュレーションした部品のサンプル(Pinnacle Tool ウェブサイトより引用)

私がシミュレーションした部品のサンプル(Pinnacle Tool ウェブサイトより引用)

2008年の大不況は自動車業界を崩壊に追い込みました…グランドラピッズをはじめとする金型業界も、その壊滅的な影響をすぐに受けました。私が勤務する金型工場も、周囲の多くの企業と同様、この難局を乗り切るだけの財務的余裕がなく、突然の閉鎖を余儀なくされました。

「ある扉が閉まると、別の扉が開く」とはよく聞きますが、まさにそれが私を冒険の最終段階へと導いてくれました。これまで頻繁に交流があった AutoForm 技術担当者たちと築いた親密な関係が「向こう側」にある新たな機会をもたらしてくれたのです。金型工場が閉鎖されたとき、キダンビ・カナン博士からオートフォーム社への就職を打診されたのです。そして2008年にアプリケーションエンジニアとして在宅勤務を始め、グランドラピッズに残るAutoFormのお客様をサポートしました。これは私が想像もしていなかった異次元の転職先です。最初は少し緊張しましたが、すぐにサポートチームに溶け込むことができました。私がやるべきことは、顧客として経験した技術サポートを模倣するのみでした——私は入社前からすでに、顧客の視点に立った現場研修を受けているような経験を積んでいました。この顧客としての前職の体験を、技術サポートの業務に活かすことが、非常に役立ったと考えています。

多くのお客様とはすでに顔なじみであり、そのサポートや訪問を心から楽しむことができました。サポートスキルが向上するにつれて、サポートするお客様のレベルも上がり、最終的にはTire1サプライヤや OEM にまで広がっていきました。AutoForm の事業拡大に伴い、私の仕事も広がってゆきました。技術チームリーダーに就任し、その後グランドラピッズオフィスを統括、最終的には米国テクニカルディレクターに就任し、その職を定年退職することになりました。金型職人として社会人生活を始めた当時、夢にも思わなかった多くの機会をAutoForm が与えてくれました。オートフォーム社は世界中にオフィスを展開する国際的な企業であるため、私は幸運にも多くの国々を訪れる機会に恵まれ、生涯の友とよべる数多くの仲間に出会うことができました。

私の話をお楽しみいただけましたでしょうか。皆様が、何事にも成功されますようお祈りしております。自分の世界に閉じこもることなく、目の前のチャンスを最大限に活かしてください。

「悲観主義者はあらゆる機会に困難を見つけ、楽観主義者はあらゆる困難の中に機会を見つける」 –ウィンストン・S・チャーチル

Mark Hineline, AutoForm