シューラー社がインペリアル・カレッジ・ロンドンおよび Hanlei (Guangdong) Technologies と共同開発した画期的な工程についてご紹介します。この手法はFASTと称され、アルミニウムの熱間プレス成形分野に飛躍的な進歩をもたらしています。

図1: シューラー社、インペリアル・カレッジ・ロンドン、Hanlei (Guangdong) Technologies, Automotive Center Südwestfalen (ACS)のメンバー

図1: シューラー社、インペリアル・カレッジ・ロンドン、Hanlei (Guangdong) Technologies, Automotive Center Südwestfalen (ACS)のメンバー

FASTとは

FASTはFast light Alloy Stamping Technology(高速軽合金プレス成形技術)の略語で、アルミニウムの熱間プレス成形に要する時間、スペース、コスト、エネルギーの削減が見込める先駆的な工程です。

この工程では加熱の効率化と自動化により、従来は数分を要した加熱時間が約 5 秒へと短縮されました。さらにFAST では、材料の前処理や後処理も不要になります。

加熱すると延性が高まるため、従来の工程では前処理が不可欠でした。通常はブランクを金型で加工する前に、ジェット加熱炉でブランクを加熱します。しかし加熱によって特定の特性が失われる場合があります。

これらの特性を回復させるには、「時効」と呼ばれる熱処理工程が別途必要となります。この後、処理は成形後に施しますが、最適な状態に戻るまで 2~3 時間を要します。その結果、従来の工程では熱処理に膨大なエネルギーが費やされていました。FASTの導入によって、この問題が解消されます。

これまで5 分を要した加熱が、FASTではたったの5 秒間となります。これはFASTの大きな利点です。前処理と後処理がなくなると、エネルギー投入量が削減されるだけでなく、それぞれ加熱炉が不要になるため、その設置スペースも他に有効利用できます。加熱はプレスに組み込まれているため、投資コストも削減されます。

つまりFASTを導入することでプレス成形に要する時間とエネルギーを大幅削減でき、前処理や後処理などの工程も排除できます。

FASTを導入すべき理由

FAST は従来のアルミニウム熱間プレス成形を発展させた工程であり、従来の手法を代替することができます。

前処理と後処理が不要になる点については前述のとおりです。単独の加熱炉が不要になるため、必要な設置面積を大幅に削減でき、製造工場の設備投資(CAPEX)に有利に作用します。

エネルギー要件の削減は、特に過去 3 年間でエネルギーコストが飛躍的に上昇したヨーロッパにおいて、事業運営費(OPEX) に有利に作用します。

FASTによってサイクルタイムが数時間から 15 秒に短縮されると、工場は同じ時間でより多くの部品を製造できるようになります。工場の生産性が向上すると、EBITDA および利益率が大幅に増加します。

また二酸化炭素排出量の削減は、企業成長やマーケットでの評判にも大きな役割を果たします。EUが導入した排出権取引制度であるEU ETSは、この種のマーケットとしては世界最大の規模を誇ります。企業ではエネルギー投入量を削減することで二酸化炭素排出量を削減でき、その排出権を補助金や現金に交換することができます。排出権取引制度の認知が進み、その枠組みが広がってゆけば、そのメリットもさらに拡大していくでしょう。

FASTの仕組み

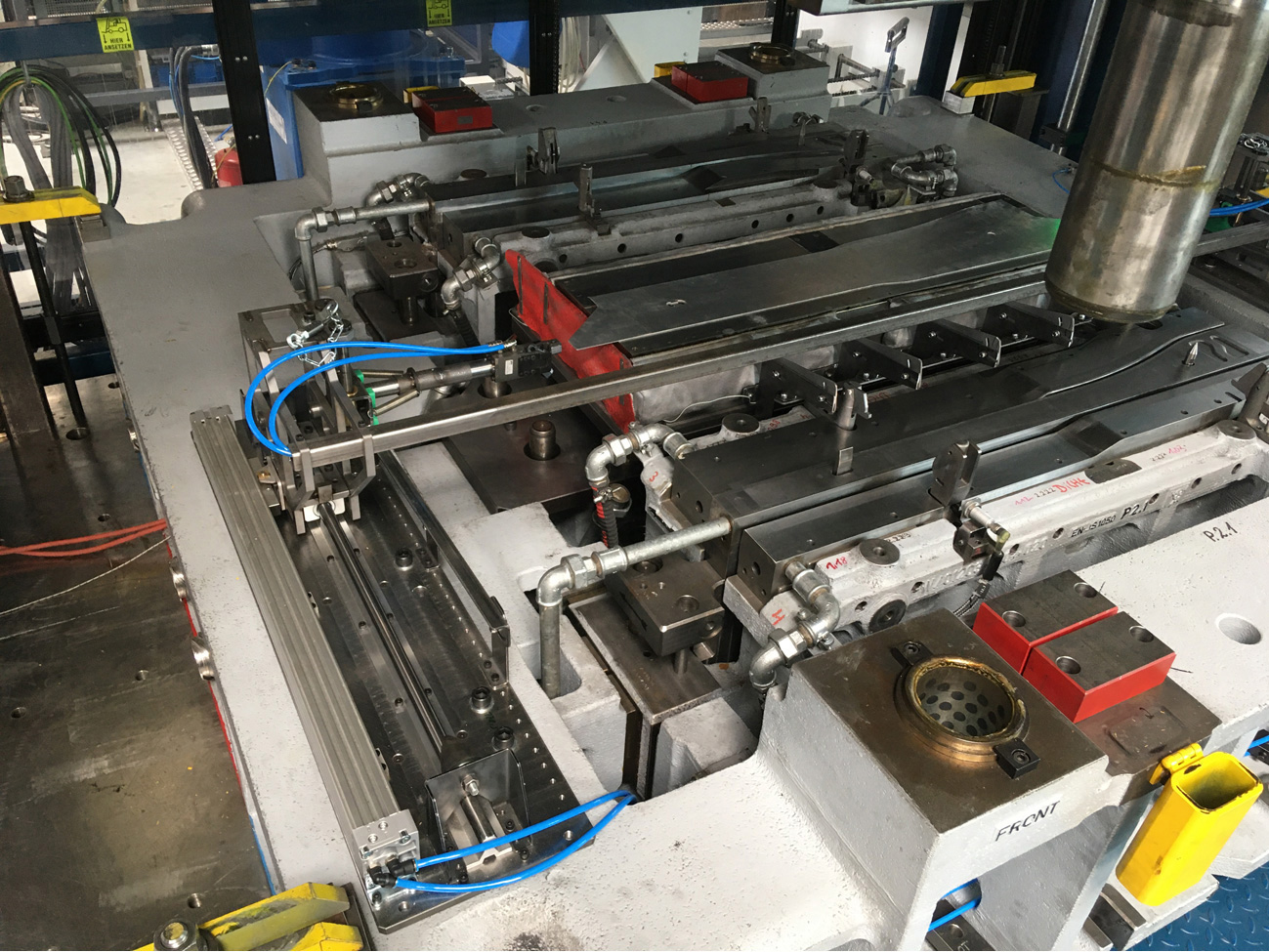

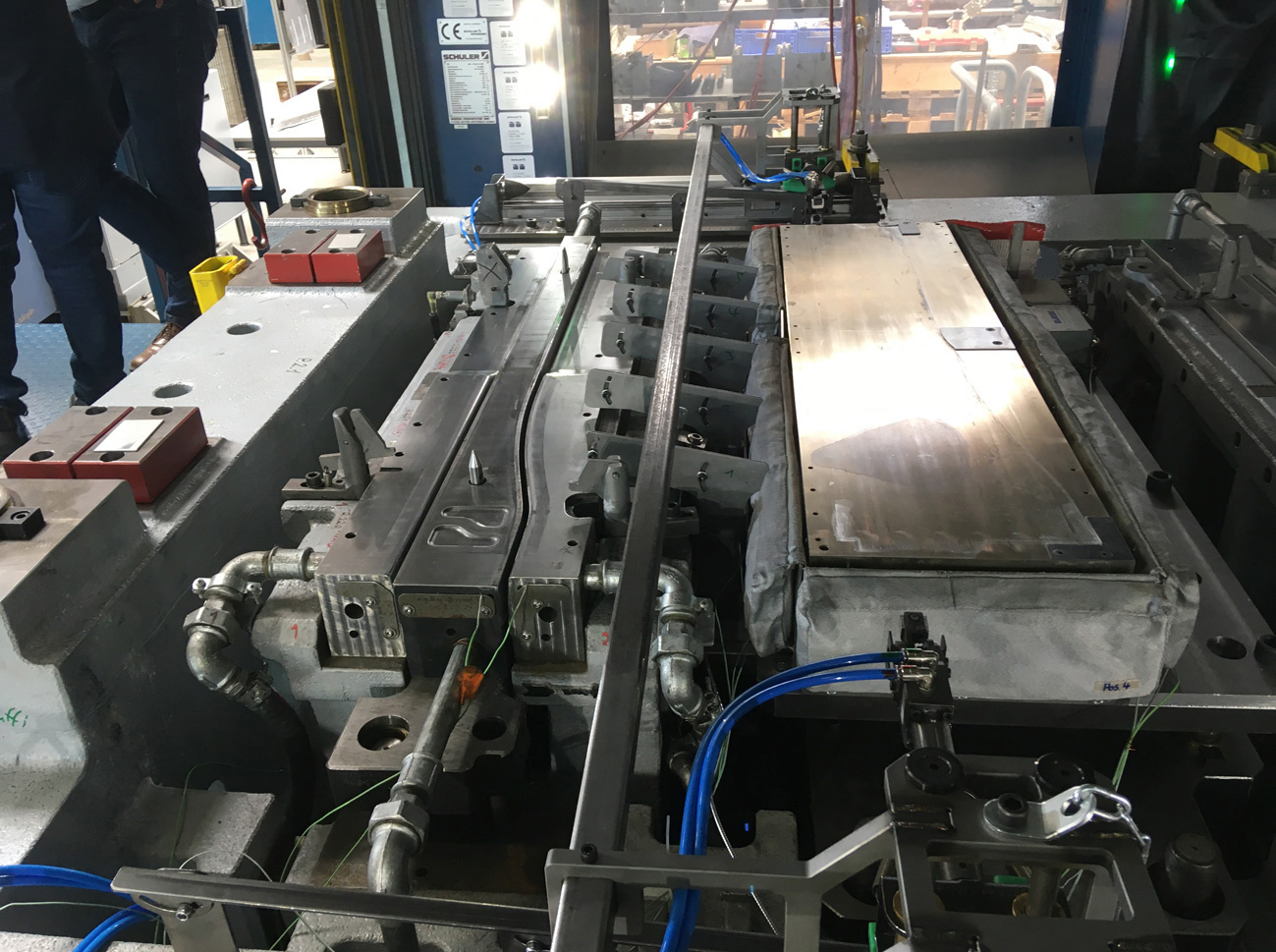

FAST では油圧プレスに2 つの金型が設置されています。ひとつは加熱工程に使用するものであり、もうひとつは成形を担う金型です。

最初の金型は、接触加熱を利用してブランクの温度を加工温度まで素早く上昇させます。所要時間は材料の厚さに応じて 3~5 秒ほどです。従来の工程では同程度の温度に達するまで通常 5 分、つまり 300 秒ほどかかるため、FASTでは加熱効率が大幅に向上します。

加熱工程が完了すると、ブランクは自動搬送装置を介して次の金型に設置されます。搬送は自動化されているため、所要時間はわずか2 秒ほどです。

この金型は成形と冷却の工程を担います。高温のブランクが成形金型と接触してその形状となり、約60°Cまで冷却されます。FASTでは後処理は必要ありません。

2番目の金型が成形と冷却の工程を行います。ここで、高温のブランクが成形金型と接触し成形され、約60°Cまで冷却されます。FASTでは後処理は必要ありません。

以上のとおり、FAST のサイクルタイムは非常に短いです。ブランクがプレス機に挿入され、目標形状でプレス取り出されるまでの時間はわずか12~15 秒間です。

FASTの課題とシューラー社のソリューション

FAST には大きな利点がある一方で、次のような課題もあります。

1. 高速処理および面圧

FAST の工程では、加熱、搬送、成形工程が急速に進行します。接触加熱によって加熱速度も大幅に高まります。加熱が完了したら、速やかに材料を成形金型に搬送しなければなりませんが、シューラー社では、3 軸搬送システムを使用することで、搬送時間を 2 秒に短縮しました。

この工程ではBDC で最大面圧が必要なため、シューラー社は油圧プレスを用いた工程を設計しました。そのため、FAST を統合するには、既存の顧客プレスも油圧式であることが望ましいと考えています。

2. 接触加熱中の均一な熱分布

接触加熱を利用して、材料を数秒で加熱します。そのためブランクの材料に恒久的なひずみが生じないように、ブランク全体の温度のばらつきを最小限に抑える必要があります。

シューラー社のエンジニアは、ブランク上の 2 点間の温度差を 10 ℃以内に、絶対最大値を 20 ℃以内に抑えることを目標としています。これは加熱ステーショに設計・実装した油圧システムでコントロールしています。加熱範囲は、材料特性、潤滑、部品形状などのさまざまな要因に応じて、300 ℃から 500 ℃の間で設定されます。

3. 良好な潤滑および適正な潤滑特性

アルミニウムの熱間プレス成形において、潤滑は最終的な部品品質に大きく影響する重要な要素です。望ましい結果を得るためには、適正な潤滑剤を使用し、システムが完璧に機能することが不可欠です。

シューラー社では、理想的な潤滑を叶える独自のソリューションを用いることでこの問題に対処しました。さらにシューラー社では、インペリアル・カレッジ・ロンドン、Hanlei (Guangdong) Technologies、およびさまざまな潤滑のサプライヤーと協力し、潤滑剤や潤滑システムの品質向上に努めています。

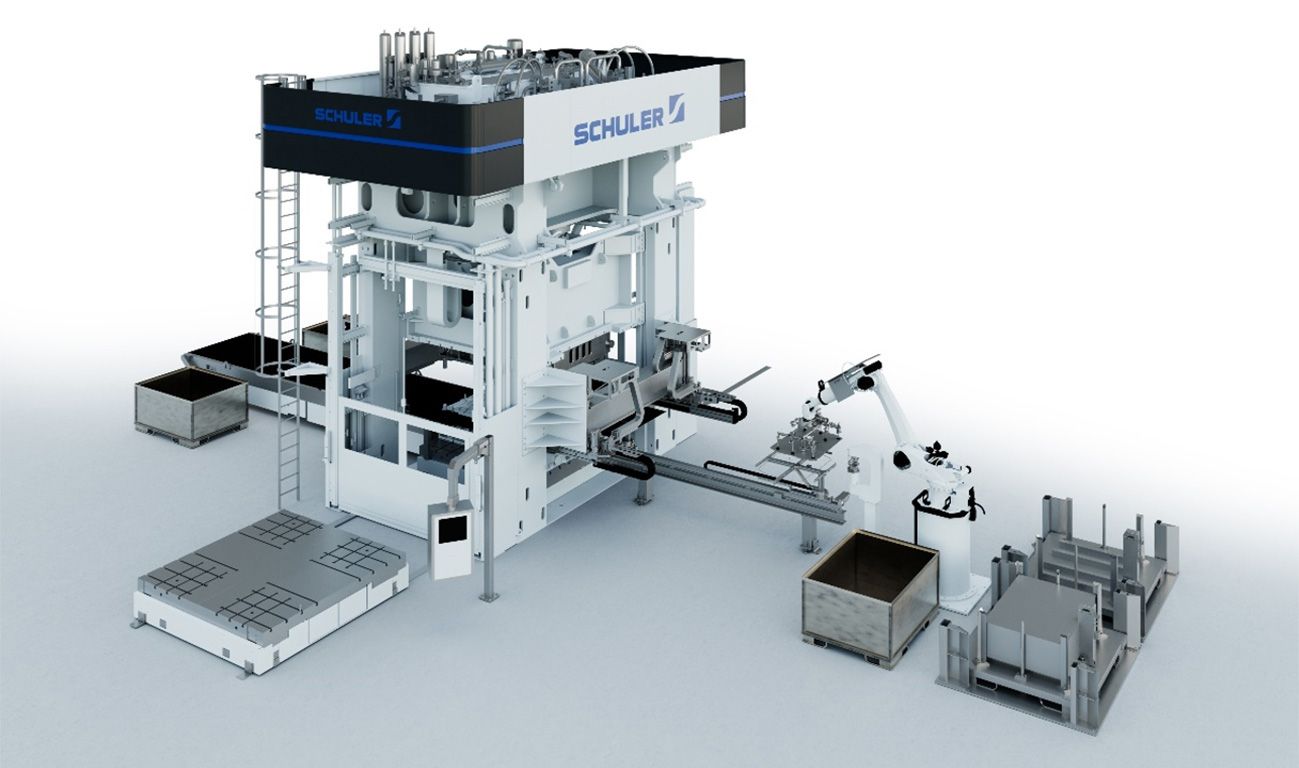

図4: FASTプレスライン

シューラー社への期待

このFAST システムにご関心をお持ちのお客様は、シューラー社までお問い合わせください。以下2 つの条件をクリアすることで、導入を成功させることができます。

- 接触加熱や冷却ステージには高出力が必要であるため、プレスは油圧式が望ましいです。

- ブランクの搬送には 3 軸搬送システムを使用しています。

シューラー社はプレスの設計および製造、自動化の専門技術において、高い評価を得ています。また、プレス成形業界におけるさまざまな工程や複雑な生産ラインのシステムインテグレーターとしても定評があります。シューラー社では、FAST の導入を通じて、最適化された包括的なアルミニウムの熱間プレス成形工程をお客様に提供しています。

またシューラー社は、プレス、自動化、金型、ヒーターの提供において、他社企業と事業提携を行っています。シューラー社からはプレスと自動化を直接供給し、金型やヒーターはパートナー会社から間接的に供給されます。

FAST はセットアップが容易で、工程計画についても鋼材の熱間プレス成形と変わりありません。鋼材の熱間プレス成形分野の経験をお持ちであれば、そのままアルミニウムの熱間プレス成形に適用できます。経験豊富なエンジニアはAutoForm などのシミュレーションソフトウェアを使用して、プレス成形工程を正確に予測することができます。

図5: 連続600ストローク耐久試験の部品

まとめ

FAST はアルミニウムの熱間プレス成形工程を根底から覆すほどの革新技術ではありません。しかし現状の工程に明らかな改善がもたらされます。このように工程に改善が加わることで、例えばクエンチングなど他のアルミニウム熱間プレス成形工程と同じように効果的に活用できるようになります。

FASTでは加熱時間が数分から数秒に短縮し、前処理と後処理が不要になることで、エネルギー、時間、設置スペースを大幅に削減できます。効率改善は運用コストの削減に直結し、また工場の生産性も高まります。さらには二酸化炭素排出量も削減されるため、現代社会における持続可能性の目標にも貢献できます。

またFASTは既存の油圧プレスにシームレスに組み込むことができます。このように多くの利点を兼ね備えた FAST は、アルミニウムのプレス成形分野に革命をもたらす可能性を秘めています。