お客様のプロジェクトからトライボロジの論争を検証

シュコダ社およびトライボフォーム社による非常に興味深いプロジェクトが最近完了しました。このプロジェクトの面白い点は、生産現場で採用されている実際のメソッドを、TriboFormシミュレーション・モデルへ取り入れたことです。

トライボフォーム社テクニカル・プロダクト・マネージャのヨハン・ホル、そしてオートフォーム・オランダ社ジェネラル・マネージャのマーク・ランブリクスに取材した裏話を紹介します。

OEMが品質を高めるための新たなアプローチを模索する中、トライボロジは大きな注目を集めています。シュコダ社のプレス成形生産部門では、トライボロジの影響について、すでに対策を講じていました。経験やノウハウをもとに主に潤滑を制御することで、摩擦の成形不具合を解消し、工程における不確定要素の削減に成功しています。

プレスラインが変更されると、技術者は通常、試行錯誤を繰り返しながら対応します。「ここで生じた難題は、このような対策をシミュレーションへ組み込み、より大きな案件に適用することでした。」と、トライボフォーム社のヨハン・ホルは回顧します。

フロント・フェンダの挑戦

「シュコダ社は、潤滑剤の種類や分量が最終部品の品質に影響を及ぼすことについて、しっかりと認識していました。」と、ヨハン・ホルは説明します。「例えば、コイルを受け取ると、まず最初にコイルを巻き戻してブランクを作成します。場合によっては、洗浄や潤滑剤の塗布によって、表面の摩擦を緩和することで、プレス成形中のわれを防止します。各部品の手法をシミュレーションによって数値的に統合し、生産現場全体を事前検証することで、新たなレベルの製品品質を実現することが、大きな課題でした。」

TriboFormはシュコダ社ファビアのフロント・フェンダの改善に関するプロジェクトを請け負いました。フロント・フェンダは比較的深部にあり、われや面ひずみなどの不具合が、特に大きな問題となっていました。

「これがこのプロジェクトの興味深い部分です。各部品に特化したTriboFormライブラリを作成し、PamStampおよびAutoFormにてプレス成形シミュレーションを実行しました。その結果、実機を正確に模倣できたのです。これは実際の生産現場の結果と相応に一致していました。」と、ヨハン・ホルは述べています。

このプロジェクトでは、トライボフォーム・チームはTriboForm Analyzerを設定し、摩擦制御の効果についてシミュレーションを実行しました。「以前のシュコダ社では、潤滑量の変化に関する実験を行っていました。今では実験の代わりに弊社のツールを活用し、シミュレーションにて潤滑量を幅広く確認しています。」と、ヨハン・ホルは言います。

オートフォーム社のマーク・ランブリクスは、こう言い添えます。「成形工程の予測精度が向上したのです。シュコダ社では、これまでクーロン摩擦の固定値で工程のシミュレーションを行っていましたが、このフロント・フェンダでは、すべての基準を満たしてしまい、シミュレーションでは、われを確認できませんでした。しかし生産現場では、通常通りの潤滑量(0.6 g/m2)を適用すると、部品にはわれが発生しました。しかし潤滑量を増やすことで、この不具合が解決されたのです。シミュレーションにTriboFormを併用することで、この挙動を予測することができるようになりました。潤滑剤の減量に起因する同様の不具合と、増量による不具合解決を、シミュレーションで再現できたのです。従来のシミュレーションでは、クーロン摩擦モデルを使用するため、潤滑量を考慮することはできませんでした。しかしながらTriboFormを活用することで、潤滑量を検討することができるようになったのです。これはまさに画期的でした。」

このように、流入予測とシミュレーション精度の向上が実現しました。

課題となっていたフロント・フェンダは、すでに生産が始まっています。かつてのシュコダ社では、われが解消されるまで潤滑剤を増量することで、不具合をコントロールしていました。しかしこのプロジェクトを通じて、日常的に直面している問題を、シミュレーションで再現することに成功しました。

「仮想世界と実世界が一致したのです。」と、ヨハン・ホルは表現しています。「シュコダ社ではこの体験をきっかけに、部品や金型開発の早期段階から数値ツールを活用し、このような不具合を特定するようになりました。ツールを活用することで、部品の潤滑に関する感度や品質も解析できます。さらにはコーティングの影響も予測することが可能になりました。」

鋼材のコーティングには、最終部品の品質に影響をおよぼすトライボロジ効果が、例外なくあります。 TriboForm Analyzerでは、鋼材のブランクに適用したコーティングのタイプを検討することができます。

「Analyzerのライブラリを適用することで、一般的な亜鉛のコーティングから最先端のコーティングまで、豊富な種類を選択できます。そのためシミュレーションでは、例えば複数の潤滑やコーティングを組み合わせることで、最適なシミュレーション結果を引き出すことができるのです。」とヨハン・ホルは述べています。

事業事例の結果

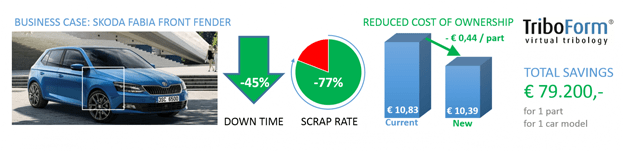

「TriboFormを併用することで、成形性、流入、スプリングバックといった品質基準に関連したプレス成形シミュレーションが、より確実かつ現実的に実行できることが、この事例によって示されました。これはOEMにとって、非常に有意義です。なぜなら、われやしわが発生したパネルは、破棄しなければならないためです。またそのためにプレスを一旦停止し、再調整する必要も生じます。究極的には、部品の破棄やプレスラインのダウンタイムによる、膨大な時間と費用の無駄を省くことにつながります。」とマーク・ランブリクスは述べます。

「この特定の部品について言えば、シュコダ社は、1つの自動車モデルの1つの部品につき、総額で約80 k€のコスト削減を見込んでいます。これは非常に大きな削減です。最新鋭のシミュレーション技術を適用することで、会社は巨大な投資利益を得ることができることが証明されました。」

「シュコダ社では、主要なシミュレーション・ツールとしてAutoFormを使い、併せてTriboFormも活用することで、生産予測を良好に行っています。 」

マーク・ランブリクス, ジェネラル・マネージャ オートフォーム・オランダ社