背景

地球温暖化対策のためのCO2削減手段として、さまざまな新技術や新車両が開発されています。車両の軽量化は、従来のICEVやHEVについても走行時のCO2排出量削減に直接貢献し、EVにおいては普及に必要な航続距離延長のために必須であるため、長年の継続課題として今後も重要な役割を担うことが予想されます。

軽量化の選択肢として総アルミ化などの手段もあるものの、特に日本においては高張力鋼(UHSS)のさらなる適用が進んでいます。近年では980MPaを超えるUHSSのボディ構造への採用率が30%を超えるような車両もあり、またさらに強度の高い材料の冷間加工も増加しています。

UHSSにおいては、限られた伸びの中で成形を成立させるための工程検討や、スプリングバック見込みなどの課題がある中で、プレス設備や金型が変形してしまい思い通りの成形ができないことが大きな課題として報告されています。また、金型構造の複雑化が進んでいることも、金型の変形が増加する一因となっています。

成形の難易度が高いケースこそシミュレーションを使ったデジタルな検討により金型製作現場での修正工数削減が必要とされるものの、伝統的なプレス成形シミュレーションでは金型を剛体として取り扱うため、金型そのものの変形を取り扱うことはできなかったがこれらを考慮するためのさまざまな機能開発が行われています。

本稿では金型たわみに関するプレス成形シミュレーションの現状と、今後の取り組み課題についてご紹介します。

金型たわみの分類

プレス金型業界において、パネル成形時に金型が変形することは経験的に広く知られています。金型のパネル成形面が変形してしまうと成形条件が変化してしまうことから、特に型構造の設計者は、成形荷重が付加されても変形しないようさまざまな検討を実施します。ところが、金型構造の複雑化と、成形荷重の上昇が原因で金型の変形を少なくとどめることが徐々に難しくなっています。

これらの状況を確認するための測定について考えると、金型そのものの変形と、プレス設備の変形を切り分けて測定することが非常に難しく、また成形中時々刻々と変化する金型形状を時系列的に測定する手段も限定的であるため、実際に起きている変形を現象ごとに正確にとらえることは非常に難しいと言えます。

シミュレーションにおいては、実際と異なりそれぞれの現象を切り分けて考えることができます。ここでは初工程加工に注目し、金型とプレス設備の変形によって(広義の)成形性が変化する要因を以下のように分類します。

① プレス荷重の不足、もしくはプレス設備の変形により成形面全体のストロークを板厚と同じクリアランスまで閉じることができない場合。

② 成形面の一部領域(当たりチェック部)では型クリアランスが想定位置まで閉じるものの、金型の変形により部分的に閉じ切らない面ができてしまう場合。

③ ブランクホルダーの変形により、材料流入量が変化してしまう場合。

それぞれの現象についての現状とシミュレーションでの分析事例を以下に示します。

金型が閉じないケース

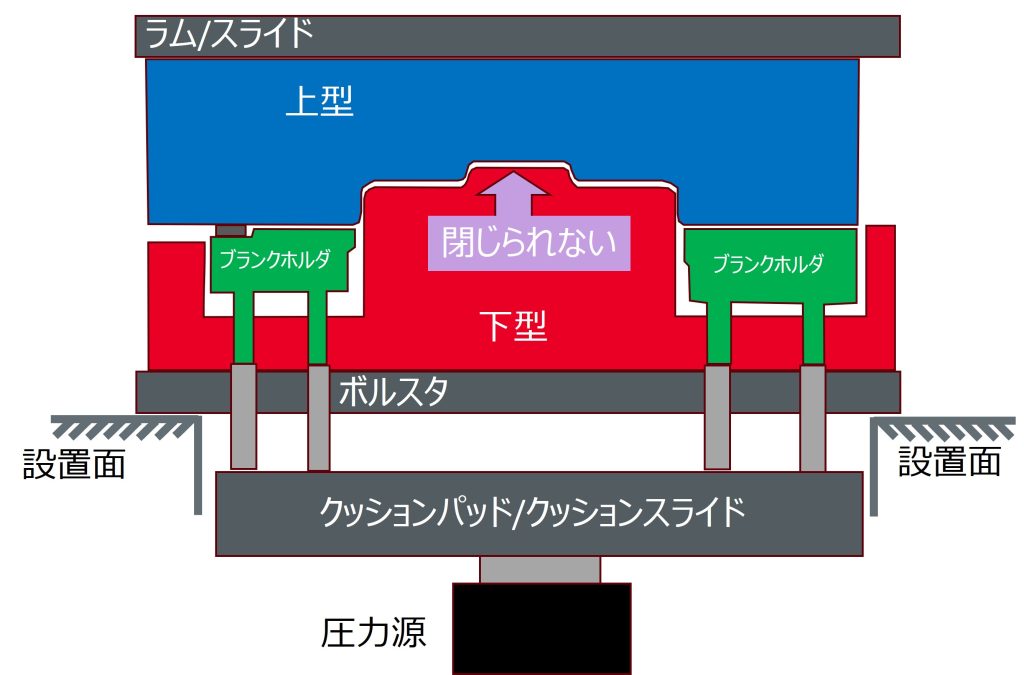

プレス能力の不足、もしくはプレス設備の変形等により、特にハイテン材の加工時にこのような状況が発生することが報告されています(図1)。

図1 金型が閉じないケースの模式図

特に日本では、超ハイテンの冷間加工が進んでいること、金型や設備のスペース的制限が厳しいことから比較的頻繁にこのようなケースが報告されています。過去実機とシミュレーションの不一致事例として弊社に報告された中で、590MPa級以上の材料を使用しているモデルのおよそ4割が型開きの影響によるものと推定されています。

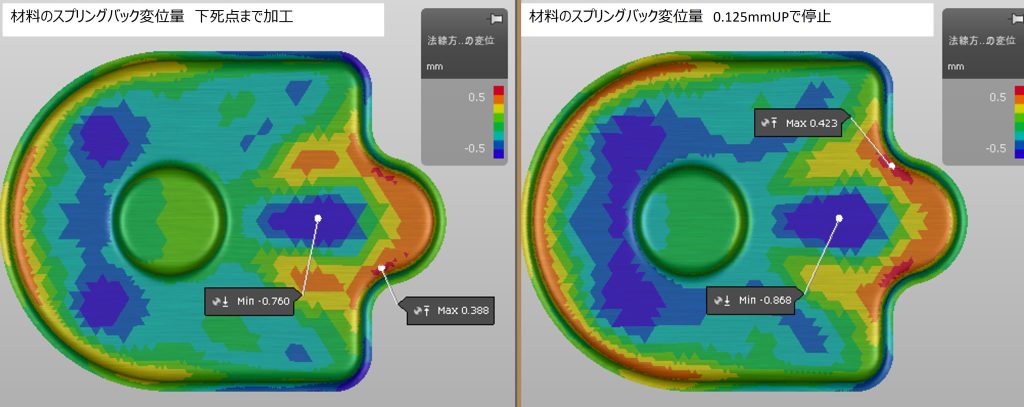

現状AutoFormでは、ストロークを指定してプレスを途中停止する機能を利用してこの状況を再現することができます。以下にサンプル形状でプレスが閉じない状況を再現した例を示します。工程はドローとトリムのみ、ドロー工程の上型が閉じ切らない設定としました。

図2 下死点に到達するか否かでのスプリングバック量の比較

図2に示した通り、金型の開き量は0.125mm(必要な成形荷重に対して約2.5%不足した想定)であるにもかかわらず、トリム後パネルの正規形状との差は0.23mm増加しました。このように、プレス能力が不足した状態でパネルを生産しなければならないことが想定される場合は、開き量を設定してシミュレーションすることで、より正確なスプリングバック予測をすることができます。ただ一方で、金型が開いた状況のスプリングバックを正確に予想するためには、開き量を正確に予想する必要があり、そのためには荷重を正確に予想する必要があります。

荷重を正確に予想するためには、シミュレーションの接触状態を実際の金型でも再現する必要があるが、実際の金型にはたわみ見込み、型あたり調整がすでに含まれているために再現するのが難しく、この辺りをソフトウェアとしてどのように取り扱うべきか、というところに課題があり現在解決に向けて検討中であります。金型が開くことが予見される場合には、開きを想定した結果を何パターンか確認しておくことが安定したエンジニアリングの観点からは重要となっており、複数のユーザー様がこのような取り組みをすでに始めています。

金型変形シミュレーションの現状と課題

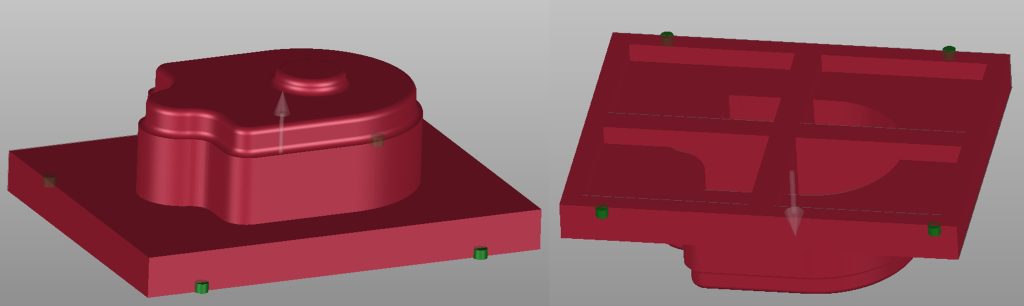

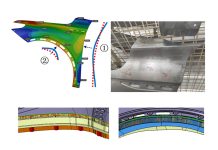

シミュレーションでは一般的に金型表面を剛体として取り扱うことが多いが、実際には金型にも弾性変形が発生しています。前項で述べたように、実パネルとシミュレーション結果に違いが出ることが予想される場合は、その影響を事前にシミュレーションで確認しておくことは安定したエンジニアリングの観点から重要となります。しかし、金型の変形についてはエンジニアリングプロセスの都合上シミュレーションすることが困難なケースがあります。通常の金型設計プロセスでは、成形に使用するダイフェース面の設計が終了してから金型の構造部分の設計が始まることが多いが、金型の変形を考慮するためには金型の構造部分の形状データが必要となり、時系列的に事前検証が成立しません。AutoForm Forming R11では金型の構造部分を簡易的に作成し、構造部のデータがない状態でも金型の剛性をある程度のレベルで考慮することができる機能を提供しています(図3)。

図3 簡易的に作成した金型構造の形状例

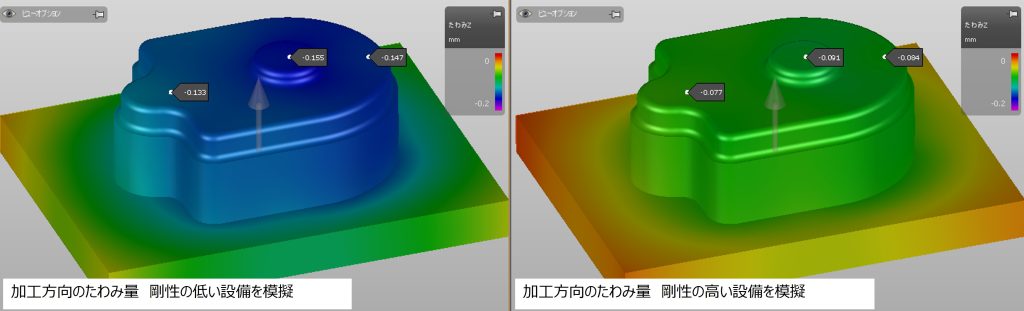

またプレス設備についても、複数条件での変形状態の測定データがあれば、その結果から逆算して剛性特性を入力条件として取り扱うことができます。また2024年9月にリリースしたバージョンR12では、金型とボルスタ間の滑りやボルト締結を表現することができるようになり、より実際に近い変形解析が可能になりました。これらの機能を使用して二つの異なる性質を持つプレス設備に対する金型たわみ解析を実施した結果を以下に示します。

図4 異なるプレス設備の剛性特性での金型たわみ量の比較

図4左では金型を設置しているボルスタ剛性が低く、加工面全体が0.14mm程度落ち込んでいます。一方図4右では、ボルスタ剛性が高く、加工面全体の落ち込みは0.08mm程度に収まっています。この変形量自体の信ぴょう性を高めるためには過去の金型変形測定データとの合わせこみが必要となりますが、ひとたび実際の金型変形量との相関をとることができれば、設備選定の時点で金型変形計算が問題になるレベルなのかどうか、前車種の変形傾向と大きな違いがないかといった確認を事前に行うことができます。またバージョンR12では、金型変形量を見越した見込み変形を実施したり、外部で見込み変形を行った金型形状での変形計算を実施したりすることもできます。定量的に変形量を予測し、正確に対策量を決めるためにはパネル変形との連成や、荷重予測の改善、金型同士の接触など改善すべき点は多いものの、現状でも変形量そのものの定性的な評価は可能なレベルとなってきています。

ブランクホルダーの変形により流入量が変化してしまう

ブランクホルダーの変形再現のためには、スライドやボルスタへのボルト締結ではなく、ダイクッションからクッションピンを介して荷重を伝える境界条件のモデル化が必要となります。またブランクホールド時から下死点に至るまでの時系列的な形状の変化と、局所的な開き量の変化、それに伴う成形条件の変化を連成して解析する必要があります。これらを簡便かつ明確に定義し、エンジニアリングプロセスのリードタイム内で予測技術として実現するためにはまだまだ課題が山積しており、実装に向けてさまざまな角度からの検討が進められています。ブランクホルダーにおいては、局所的な開きによる流入抵抗の変化を再現することが変形そのものを解析するよりも低コストでパネル予測精度向上を達成できる可能性もあり、現行機能で実際の挙動を模擬する取り組みも行われているが、ここでは詳細は割愛します。

まとめ

金型のたわみ変形と、その結果生じるパネル成形条件の変化は、シミュレーションの世界だけでエンジニアリング工数削減効果を得ることが非常に難しいです。荷重や接触条件などの詳細な条件で予測結果が変わってしまったり、予測が可能であっても対策が検討できなかったり、後追いでの確認は可能でも予測技術として確立することが難しかったりと、すべてを網羅した完全な結果を得るためには非常に多くの課題が存在しています。一方あらゆるシミュレーション技術に共通する考え方として、再現したい現象の一部の要素に分解して着目すると、比較的簡単に有用な解析結果を得ることができます。AutoFormとしては、より多くの要素を取り入れた解析が可能となるよう開発を進めるとともに、このような活用方法の提案についても力を注ぐ所存です。