新世代手法について

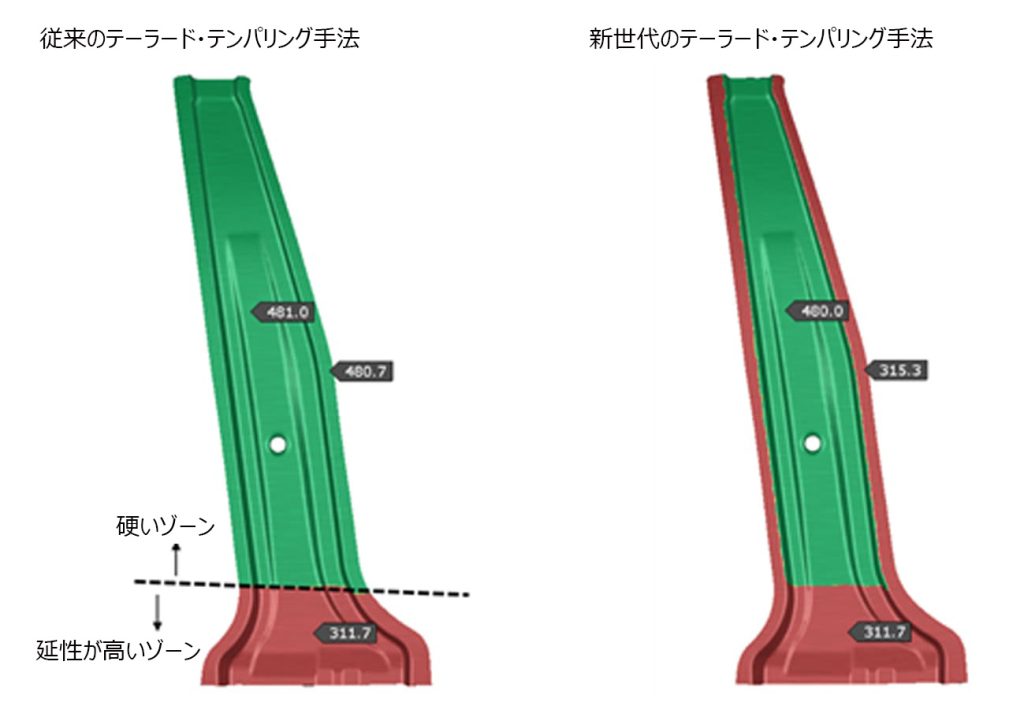

テーラード・テンパリングは新しい概念ではありません。ホットスタンプの分野では、10年以上前からテーラード・テンパリングに関するさまざまな戦略が用いられてきました。その例として、部分冷却、テーラード・ヒーティング、金型の加熱などがあり、これらの技術から最終製品に延性の高いソフトゾーンを作り出すことができます。またシートの温度や冷却速度を変えることで、そのゾーンの硬さも制御できます。しかし従来の手法には注意すべき欠点があります。硬いゾーンと延性が高いゾーンを区切る移行部分には、明確な境界線があるのです(図1)。つまり完全に硬化した部分とそうではない部分がはっきりと分断されます。

図1 : 異なるテーラード・テンパリングの手法を用いた部品の比較

新世代のテーラード・テンパリング手法では、延性の高いゾーンを部品形状上に自由に配置することができるため、この境界線の問題を解消できます。これにより、部品の周囲に延性の高いフランジを配置したり、部品の中央にソフトスポットを配置したり、または衝突エネルギーを吸収するための大きなソフトスポットを作り出すこともできます。

この新たな手法について事例を3つご紹介します:

- TemperBox®: https://www.aptgroup.com/company/news/apt-launching-temperbox%C2%AE-new-cycle-time-neutral-production-solution-enables-tailored

- Thermal Printing: https://schwartz-wba.com/products/tailored-tempering/?lang=en

- PACC: https://www.ebnergroup.cc/en/blog-pacc-module-en

各手法の共通点

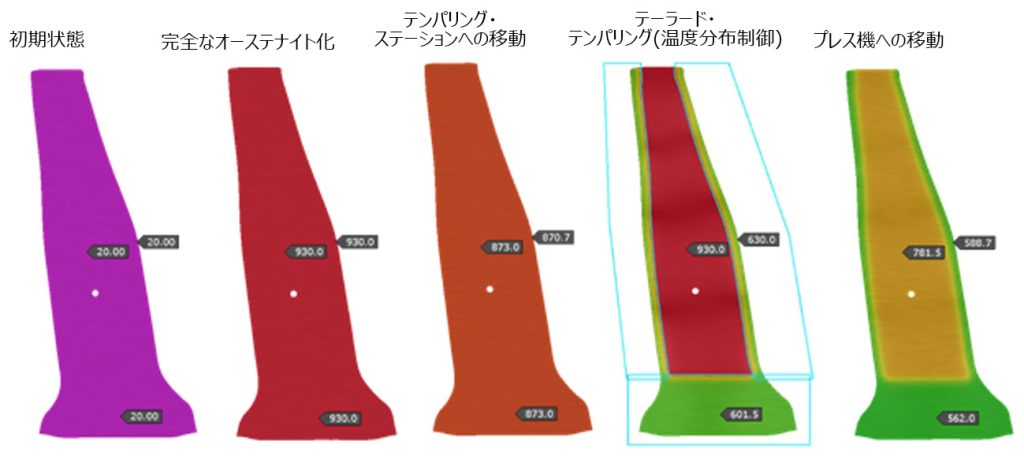

このような新たな技術の相違点はさておき、ここでは共通点を中心に説明します。どの手法においても、まずはシートを完全にオーステナイト化します。次に延性を高めたい部分の温度を、一定時間をかけて徐々に下げていきます。最後にブランクをプレス機に移します。プレス成形やクエンチングの工程は、従来の直接的なホットスタンプと同様です。このようにして、相分布や硬さが異なるゾーンを生成することができるのです。つまりどの手法であっても、ブランクの特定部分を対流によって冷却し、一定の時間内に一定の温度にすることに変わりはありません。

工程モデルの作成

このような工程を正しく定義するには、以下の点における柔軟性が求められます。

– 2回目以降の加熱/温度分布の制御工程

– ゾーンごとに異なる加熱/冷却目標温度の設定

– 温度の制御やブランクの移動に要する時間

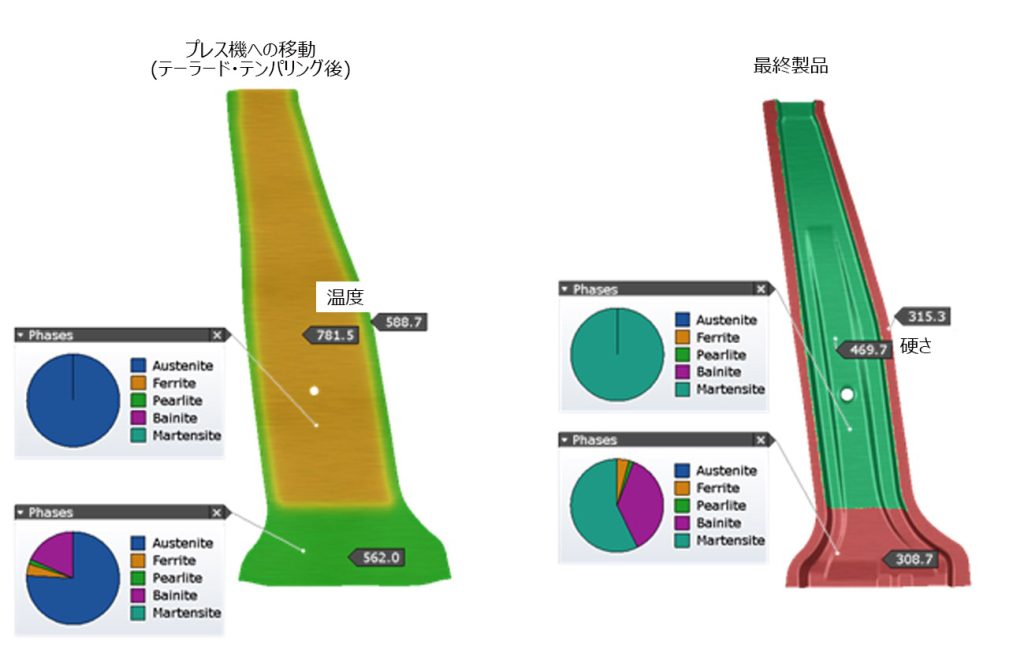

材料特性に関しては、各ゾーンの温度履歴を追跡し、対応する材料組成の変化を計算することで、最終的な硬さの値を算出する必要があります。ベイナイトとフェライト(そして恐らくパーライト)が混在する延性を高めたいゾーンも成形中に変形するため、相変態と各相に依存したフローカーブ(硬化曲線)は非常に重要な役割を果たします。

図1は成形前の一連の工程における温度分布を示しています。完全にオーステナイト化された後、温度分布を作り出す工程(テンパリング・ステーション)まで3秒の移動時間があります。この間、図に示されたゾーンでは、温度が600℃まで徐々に低下します。その後、テンパリング・ステーションからプレス機まで、さらに移動時間がかかります。

図2: テーラード・テンパリングにおける温度変化

シミュレーションでは、これらのステップをすべて簡単に定義でき、それに応じた相変態も計算されます。図2は異なる状態での相分布を示しています。テーラード・テンパリング・ステーションの直後から延性を高めたいゾーンにベイナイトとフェライトが形成され始め、また硬くしたいゾーンは完全にオーステナイト状態のままであることが分かります。この領域では、最終製品は目標としていた22MnB5の硬さに達していることがわかります。一方延性が高いゾーンには、マルテンサイト、ベイナイト、フェライトが混在しているのがわかります。

図3: プレス機への移動後の相分布(左)とクエンチング後の相分布(右)

プロセス・エンジニアリングの効率化を図るために、シミュレーションを活用して実際の工程を再現することで、BIWエンジニアリング業務のワークフローに役立てることができます。シミュレーションから以下のような情報を得ることができるため、日常業務のさらなる効率化を図ることが可能になります。

- テーラリング工程を簡単に素早く定義

- 最終製品の特性(硬さ、相分布、引張強度)の測定

- 延性を高めたいゾーンの変形を正確に表現(相依存のフローカーブを活用)

- 部品の現実的な熱ひずみの計算