スティーブ・ハケット社長が社員8名の部品プレス成形コンサルティング会社を事業成功に導いた秘訣とは

英国のCurve Engineering社は、OEMやTire1サプライヤー向けに部品プレス成形シミュレーション、歩留まり検討、金型設計、および試作に特化した社員8名のコンサルティング会社です。本稿では、Tire1サプライヤーがブランク・サイズを見積もる際に、まずCurve Engineering社へ外注する理由について、創業者で社長のスティーブ・ハケット氏にお話を伺いました。OEMからの見積リ依頼には、通常、多数の部品が含まれています。Curve Engineering社では、デジタル・エンジニアリング・ソフトウェアを使用して短時間で見積リを作成できるため、同社のお客様であるTire1サプライヤーは、OEMが主導するプロジェクトの入札に素早く対応できます。たとえば最近のプロジェクトでは、Curve Engineering社がブランク・サイズを見積った部品数は327個にも及びました。入札のペースを考えると、この数字は驚異的です。実際にCurve Engineering社では、どのような作業を行っているのでしょうか。

Curve Engineering社では、初期のフィージビリティ検討と既存のプレス成形工程 の最適化にシミュレーションを用いています。デジタル・エンジニアリングのコンサルティング会社として、Curve Engineering社は製造段階に幅広く関与しますが、しかし実際の製造には一切携わりません。

の最適化にシミュレーションを用いています。デジタル・エンジニアリングのコンサルティング会社として、Curve Engineering社は製造段階に幅広く関与しますが、しかし実際の製造には一切携わりません。

ハケット氏は、初期のフィージビリティ検討と既存のプレス成形工程の最適化におけるシミュレーションの役割を説明してくれました。

「正確なブランク・サイズを特定するには、まず初期段階でフィージビリティを検討します。部品を実際に製造することができるか、または設計を若干修正すれば可能になるかを確認するのです。あるいは根本的に製造が不可能であれば、部品を不合格とします。さらに部品を分割して、それぞれプレス成形しアセンブリを行うべきであることを報告します。膨大な部品数に対応しなければならない場合、AutoForm-StampingAdviserが非常に役立ちます。特に順送金型の正確なストリップ・コンセプトを検討する場合に有効です。このソフトウェアを使用しないと、工程をレイアウトする作業に相当な時間を費やすことになります。すべての部品に対してブランクの展開を予測し、手作業でストリップに並べてゆく作業は、手間がかかりすぎます」。

「以前は経験に頼りながら、ブランクのサイズを見積もっていました。Curve Engineering社の社員たちはみなプレス成形に精通したエキスパートです。現実問題として、部品を単純に展開するだけの作業を任せてしまうと、プレス成形の専門性という価値の無駄遣いとなってしまいます。ブランクを展開し、ストリップ・コンセプトの簡潔な報告画面を作成する機能を備えたAutoForm-StampingAdviserを活用すれば、わずか10分でブランク展開が完了し、手作業と同じ結果を得られるのです。一方、CADで展開作業を行うと、2時間はかかるでしょう。もちろんスキルの未熟なエンジニアを雇うという手段もありますが、しかしこのソフトウェアだけですべての作業を完了できるのです。目標はブランクを最小限に抑えることですが、工数も抑えることができれば、Curve Engineering社の利便性が高まるだけでなく、1次サプライヤのお客様が入札で契約を獲得できる可能性も高まります。当社の正確なブランク・サイズの見積もりは、高い評価をいただいています」。

「Curve Engineering社は短時間で見積もりを作成できるため、どのお客様にも第一の選択肢として当社をご利用いただいています。Tire1サプライヤーのお客様は短期間で受注し、すぐに金型工場で製造を始めることを望んでいます。量産するOEMの仕事を請け負う場合には、ピッチをわずか2 mm詰めるだけで、契約を獲得できる可能性が飛躍的に高まるのです。またCurve Engineering社が提供するサービスの品質にも定評があります。お客様が当社に繰り返しご依頼くださっていること、またお客様が繰り返し受注をされていることからも、品質の高さは明らかです。精度を疑問視される方がいらっしゃるかもしれません。実際には、お客様が受注後に製造した部品をいただいて詳細な調査を行い、初期見積もりと実部品の差異を確認しています。このプロセスは興味深いものです。初期段階では、Tire1サプライヤーは自社のプレスラインに適した部品にターゲットを絞りますが、これは入札前にブランク・サイズを見積もった部品に相当します。当然のことながら、OEMは1社のみにすべての部品を発注するわけではありません。Tire1サプライヤーのお客様は、全体の約50点程度を受注するのです。そのため、最初にブランク・サイズの見積りを作成した部品が戻され、総合的な分析を行うと、部品設計の修正依頼が必要になる場合もあります」。

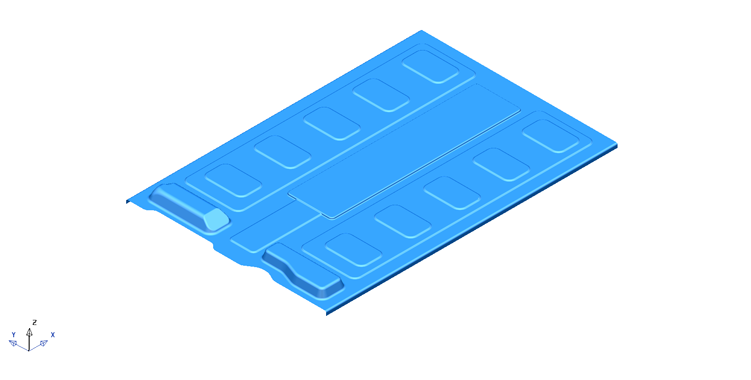

図1: 難成形形状のバッテリー・トレー

「Curve Engineering社ではプロジェクトの引き渡しまで金型メーカーと連絡を取り合うため、OEMとも関係が近づきます。金型メーカーから修正依頼が出る場合もありますが、それでも引き渡しまでには、プロセスおよび部品の製造可能性は必ず担保されます。これまでを振り返ると、以前はこのようではありませんでした。金型メーカーがフィージビリティをすべて検討していたのです。そのため、Tire1サプライヤーのお客様には多くの問題が生じていました。本来ならば金型設計に取り組むべきところ、部品設計の製造可能性を担保する作業に長時間が費やされてしまうからです。そのためTire1サプライヤー向けプロバイダの先駆けとして、Curve Engineering社がサービスの提供を始めました。ビジネスとしては、パッケージやデザインに縛られない開発段階の方が流動性は高く、フィージビリティに関する修正依頼に対応しやすいため、この段階でサービスを提供するのが適しています。重要なのは、部品を金型メーカーに引き渡す時点で、OEMはある金型メーカーにその部品製造を依頼し、そして対となる部品については、全く別の金型メーカーに依頼するという点です。この時点で、もし金型メーカーのA社がB社の部品に影響を与えるような修正を行う場合、B社は設計の修正にかかる費用を速やかにOEMに請求することになります。Curve Engineering社は特定のモジュールを構成するすべての部品に関与するため、全体の概要を把握できます。一方、金型メーカーが関与するのは、多くの場合、モジュールを構成する部品の一部のみです。よってCurve Engineering社のサービスが優れている点は、ある部品を修正すると別の部品にも影響が出る場合でも、両方の部品に対する修正を依頼することができ、余分な費用も生じないことです。透明性の向上はもちろんのこと、金型メーカーが修正を依頼する度に生じるコストは、Curve Engineering社が実行するシミュレーションのコストのみに抑制できます」。

「Curve Engineering社では既存のプレス成形工程の最適化に関するサービスも提供し、お客様のスクラップ量の削減に貢献しています。このサービスでは、対象をお客様が扱う部品や工程の範囲に限定できないため、適応性が課題となります。あるプロジェクトでは、順送金型の曲げブラケットの作成、別のプロジェクトではボディの両側、さらに別のプロジェクトではヘミングのシミュレーションを依頼されます。いま作業を行っているジョブの中でも、ブランク・サイズを最適化するにはさまざまな方法がありますが、Curve Engineering社には競争力を高めるための独自の企業秘密があります。作業中のジョブでは、金型をスキャンしてブランクを分析し、AutoForm-Sigmaを活用してブランク・サイズを可能なかぎり小さくします。このソフトウェアでは、異なるブランク・サイズのロバスト性を比較することができます。小さなブランクで大きなブランクと同じ結果が得られた時点で、この業務は完了します」。

「しかし、その際に気をつけなければならないのは、単にプレス部品を作成したら終わりではないということです。金型はトランスファー・ラインで毎分20回以上のストロークで動作しています。稼働率も重要であることも忘れてはなりません。部品を検討する際には、部品を成形できるかのみを確認するのではなく、最小のブランクで良い稼働率を担保することも視野に入れています。これが部品サプライヤにとって利益を確保できるかの分かれ目になります。

「いま進行しているプロジェクトでは、スクラップ率が高い生産ラインの修正作業を行っています。金型のスキャンとシミュレーションを行い、スクラップ率を下げるために必要な修正を提案しました。信じがたいことに、多くの場合、ブランクの位置を変更すればよいだけなのです。このような業務では、お客様にブランクの位置、金型形状、ビードの位置、ブランク・サイズなどを調整するようアドバイスします。しかしたとえば、すでに作成した金型のブランクホルダの形状は修正できないなど、調整にも限度はあります。ブランクの在庫を使い切らないうちに、すぐに実現できる解決策を見つけなければならず、迅速な対応が求められます。だからこそ1次サプライヤは、エキスパートと常に良い関係を維持するのです。高いスクラップ率が問題となっていたある部品の場合、(他社が実行した)シミュレーションの設定が根本的に不適切だったことが原因でした。作業を急いだことが一因だったのかもしれません」。

このようなシミュレーションの精度問題について、ハケット氏は次のように述べています。「精度問題が10回あれば、その9回は、プレス成形シミュレーションの設定が適切でないか、あるいはシミュレーションを十分に行っていないことによる人為的なミスです。しかし納期に間に合わせるために、見切り発車で金型を作成してしまうのです」。

「成形が難しい部品形状を検討する場合にもAutoForm-StampingAdviserを活用しています。たとえば現在進めているバッテリー・トレーのプロジェクトでは、いくつかの難点があります。この部品の難しいところは、形状が平坦で、電気ケーブルやカップリングの出口となる反対側の端部に大きなこぶ状の形状があることです。つまり平坦な領域が広がる一方で、反対の端は深く絞らなければなりません。このような形状はスプリングバックの不具合が生じやすいため、製造がとても難しいのです。部品の大部分が平坦ですが、平面形状には見込み補正ができません。そのためリブなどの形状部位を追加して、部品の剛性を高めることもできます。しかし、部品高さが増し深絞りを行うため、浅く絞った後にさらに絞り直しが必要になります。部品自体に多くの形状があるため、2度目は初回よりもトン数が少ないプレス機を使用しますが、部品の深絞りに必要な定義をすべて行うと、トン数が不足するのです。防火上の理由から密閉性を求められる部品のため、形状が細部まで指定されています。また部品の片側にバリが生じないよう、反転して絞らなければなりません。実際にはトグル・ドローのように上下を逆にします。絞りさえ完了すれば、部品の残りの部分は平坦であるため、作業は簡単です。

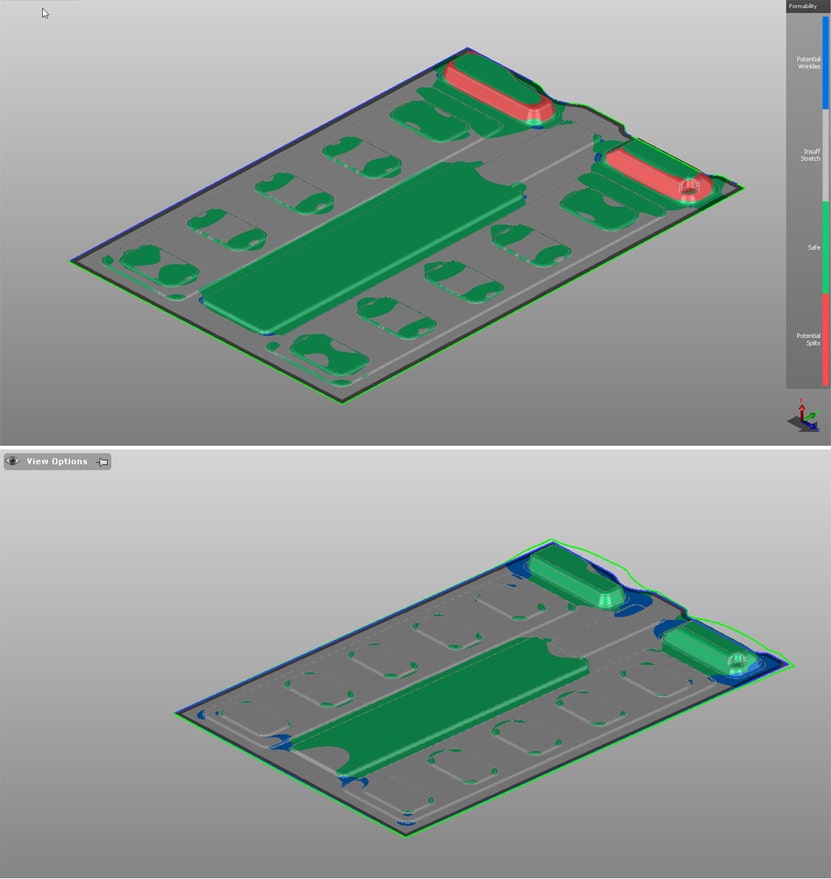

図2: フィージビリティ解析と工程改善

「Curve Engineering社では8コアのCPUを使用していますが、しかしそれでもこのようなプロジェクトでは、シミュレーションに時間がかかります。詳細形状が多くあり、またメッシュ・リファインメントで要素も小さくなるため、このバッテリー・トレーのシミュレーションには4~6時間を要します。たとえば、最初のシミュレーションで、われの不具合が検出されたら、次にAutoForm-StampingAdviserのフォームチェック機能を活用し、半径などを修正しながら、われを解消できる状態を確認していきます。この機能を活用すれば、都度シミュレーションをすべて行わなくても、迅速に作業を進めることができます。修正の度にシミュレーションに6時間も待ちきれませんし、もし退勤後の夜間にシミュレーションを行うとしても、1日に1回しか実行できないため非効率です。フォームチェックを活用すれば、プランを短時間で確認できます。すべての修正が整ったら、夜間に完全なシミュレーションを実行して、細部まで再確認します。こうして、上手くいかないプロセスやアイデアに対して、時間やリソースを浪費することがなくなりました」。

Curve Engineering社には、シミュレーションやプロセスを担当する部署だけでなく、金型設計を扱う部署もあり、順送金型、そして外板パネルや構造部品用の大型のタンデム金型およびトランスファ型など、あらゆる部品やプロセス、そして量産および少量生産の両方に対応しています。また金型の試作を担う部署では、お客様の現場へ出向き、納入されたばかりの金型で部品の複製やスポッティングの作業を行い、パネルの最終確認および金型の検収に立ち会っています。この部署は、現場の作業を開始する前に、エンジニアリングの段階で収集された情報を活用して、不可逆的な金型の修正を確認することができるため、他社にはないアドバンテージを持ち合わせています。詳しくは、Curve Engineering社へお問い合わせください。