今回はフランスのブログに投稿された記事をご紹介します。アルミ合金の熱間プレス成形シミュレーションで実際に算出された結果をご覧いただけます。

ここに紹介するプレス成形会社は、革新的なアルミ製品の設計・製造を手掛ける大手サプライヤ、コンステリウム社です。このような部品の成形は、自動車部品のプレス成形業界で注目の話題ですが、多くの自動車メーカーでは、以下に紹介するとおり、数多くの課題を抱えています。

コンステリウム・グループには、欧州、北米、中国に22か所の生産拠点があります。中でもフランスのヴォルップに所在する研究センターは、パッケージング、航空宇宙、自動車業界における、先進的なアルミ二ウム・ソリューションの拠点となっています。

自動車業界に関しては、コンステリウム社はホワイトボディのハングオン部品について、全製品群を開発するなど、自動車メーカーやサプライヤによる軽量化への取り組みをサポートしています。また特に燃費向上や二酸化炭素の排出削減に関するサポートにも注力しています。

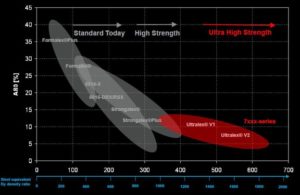

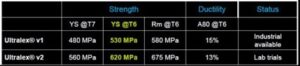

Strongalex©やSecuralex©等の構造部品に適用する現況のソリューションに加えて、コンステリウム社は新たに高強度合金(series 6xxx)および超高強度合金(series 7xxx)のUltralex©を開発しました。

コンステリウム社はUltralex®の部品を成形する上で、サプライヤや協力会社の支援のもと、 400~500°Cのシート処理による熱間プレス成形技術を使った社内および社外の実験を行いました。

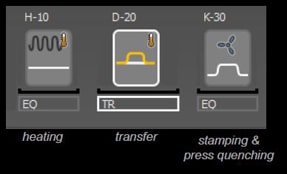

コンステリウム社のBピラーの熱間プレス成形工程では、工程に必要な温度に近づくまでの数分間、ブランクを加熱します。

薄板をプレスに移動後、室温の金型で(冷間)プレス成形を行い、金型が閉じた状態のままクエンチングします。

このような実験室の環境では、プレス成形サイクル全体は20秒もかからずに完了しますが、加熱工程全体には、各工程に8分を要します。

フランスのヴォルップに所在する研究センターでは、2011年からオートフォーム社のプレス成形シミュレーションを利用しています。熱間プレス成形シミュレーションのソフトウェア、AutoForm-ThermoSolverで作業を行い、結果の妥当性はプレスのトライアウトと関連づけて検証しています。

コンステリウム社では、シミュレーション・ソフトウェアを最大限に活用し、最新鋭の合金を使い、実在するプレス成形部品の熱間プレス成形シミュレーションを実行することで、お客様にさらなる付加価値を提供しています。

AutoFormシミュレーションに必要なデータ項目は、以下の通りです。

- 複数の温度で測定した応力カーブ

- 熱間加工用材料パラメータ(熱容量、熱伝導率、等)

- 熱交換パラメータ

この他にも様々なオプションがあり、どのようなタイプのアルミ合金の成形挙動でも説明できます。例えば、降伏軌跡、FLD、あるいは温度依存のr-値までもを設定することができるため、どのような材料でも指定可能です。工程を定義する間、原則的には、すべての金型やステップが考慮されます。

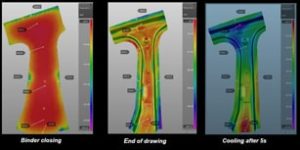

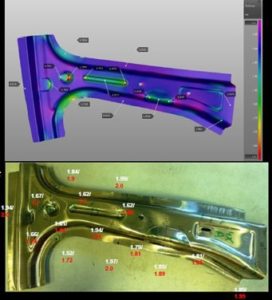

AutoForm-ThermoSolverにて、熱間プレス成形工程のシミュレーションを実行すると、例えば製造工程全体におよぶプレス成形の温度履歴(下図を参照)等、大量の結果変数が算出され、それらを表示することもできます。

AutoForm-ThermoSolverにて、熱間プレス成形工程のシミュレーションを実行すると、例えば製造工程全体におよぶプレス成形の温度履歴(下図を参照)等、大量の結果変数が算出され、それらを表示することもできます。

コンステリウム社では、下図のように、計算結果と実測値に良好な関連性を確認しました。この図は、実測とシミュレーション結果の板厚分布を比較しています(結果は赤色、実測は白色)。AutoForm-ThermoSolverを活用することで、最新鋭製品の販路開拓に新たな道が開けました。ヴォルップ研究センターの成果によって、デジタル技術の利点や付加価値をお客様に改めて認識していただくことができ、またコンステリウム社の最新鋭アルミ合金を使用した部品の熱間プレス成形工程のシミュレーションについても、その可能性を充分に示唆することに成功しました。

コンステリウム社では、AutoForm-ThermoSolverを活用することで、最新鋭製品の販路開拓に新たな道が開けました。