このブログ連載は4部構成でお届けします。

デジタル・ツインのコンセプトがもたらす影響について、ブログ連載の第2部をお届けします。前稿ではプレス部品とアセンブリの初期段階について掘り下げました。本稿では工程計画とコスト見積もりに着目します。

工程計画とコスト評価は、これまで過去のデータや手作業で作成した見積もりをベースに検討が行われていましたが、デジタル・ツイン技術の導入により、大きな変革が進んでいます。最新のシステムでは3Dモデルと包括的なデータを活用して正確な査定を行うことが可能となり、高精度なコスト見積もりと効率的なリソースの割り当てができるようになりました。しかしこの技術を導入するには、人材の育成から工程計画と金型設計の統合に至るまで、独自の課題が伴います。

本稿では、工程計画とコスト評価にデジタル・ツインを活用することの利点や複雑さ、管理上の考慮事項について考察します。それでは、バーチャル上のシミュレーションと実製造現場のコスト評価の相関について検証し、コストと納期の面から潜在的な利点について確認してゆきましょう。

工程計画とコスト評価:

プレス部品やアセンブリ部品の工程計画とコスト評価は、通常、プレス工程やアセンブリ工程に関する知識と経験があり、生産に何が必要であるかをある程度把握している担当者に割り当てられます。また、カスタマイズされた表計算シートやコンピュータのプログラムを使用して、過去の金型製造や製造履歴からコスト見積もりを算出することもよく行われています。

しかし、通常、過去のデータをもとに評価を行うと、部品のタイプ、サイズ、使用材料などは考慮されるものの、各部品やアセンブリの具体的な形状や実際の特性などは考慮されません。このため、多くの場合、金型や製造コストに寄与する重要な細部が考慮されないままになってしまいます。また、新たな部品には革新的な設計やこれまで使用したことのない新たな材料が用いられている場合もあります(自動車業界の電動化など、市場が劇的に変化している時期にはよくあることです)。

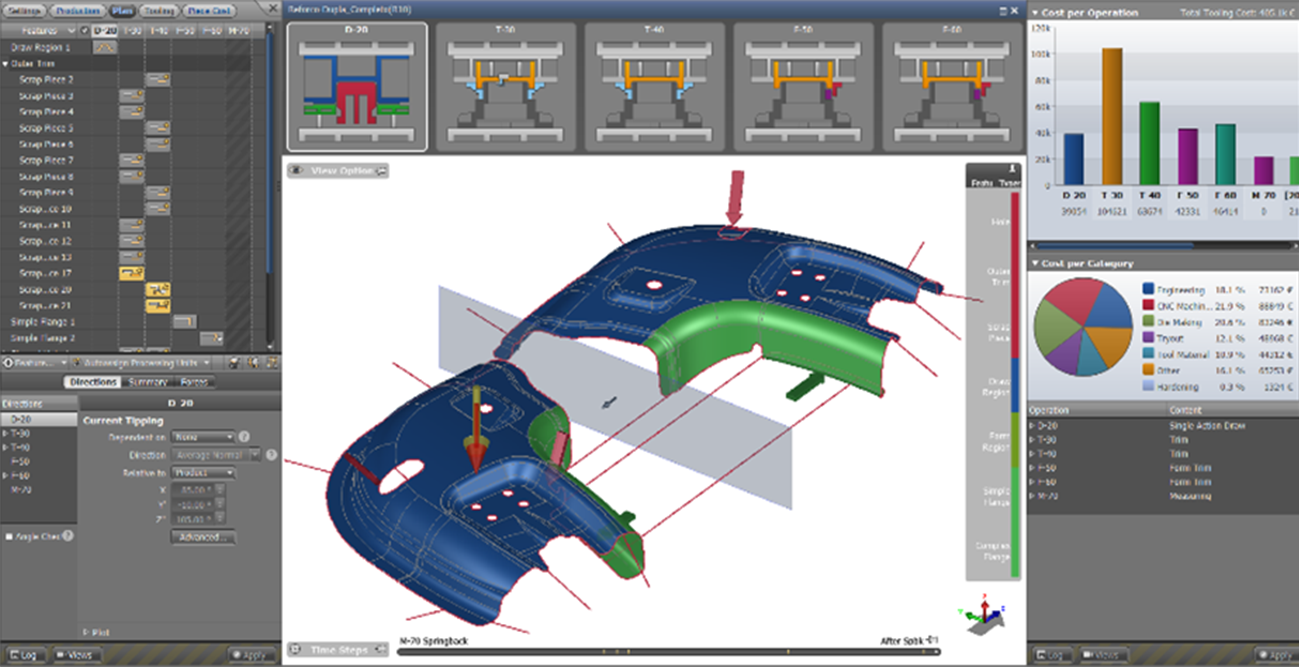

このような場合、新たなツールであるデジタル・ツインを活用することで、3Dモデルとデータ全体から得られる新規部品の実際の特性から客観的に確実であることが担保された見積もりを作成することができます。この最新のシステムでは、各コンポーネントの主要部位を自動的に識別し、製造工程を定義する技術が採用されています。さらに金型製造に必要な材料の消費量の推定、金型部品リストの生成、必要な作業のリードタイムの推定まで行います。これにより、金型自体の予算だけでなく、金型工場の作業負荷の見積もりや、利用可能なサプライヤー間で実施する作業の分配計画も立てることができるため、コストと納期の両面で大きな利便性が期待できます。

一方、このような技術の導入は、マネジメントにも困難が伴います。まず、プレス部品のプレス成形やアセンブリの工程計画に携わる技術者は、3Dモデルを採用した高度なシステムでの経験が浅く、基本的には数値表を扱うのみである場合がほとんどです。部品の3D形状モデルから納期や材料消費量などの見積もりを行うデジタル・ツインを、これらの技術者が使いこなすことは必ずしも容易ではなく、また不可能な場合すらあります。図1の例に見られるように、マネージャはこのような難しさを認識しておく必要があります。場合によっては、製造エンジニアリングや金型設計などの他部署から人材を異動させ、コスト見積もりの担当部署に加える場合もあります。

図1: 部品の3D形状に基づく工程計画およびコスト計画システムの画面例

経営陣が認識しておくべきもう一つのポイントは、工程計画と金型自体の設計との相互作用です。金型の製作、アセンブリ、工程の詳細によっては、計画段階で定められた納期やコストに影響を与える工程変更が必要となります。 コスト削減の可能性を最大限に生かすこと、または必要なコストやスケジュールの増加を分析し、計画に組み込むことができるよう、両方の活動(多くの場合、金型開発プロジェクトは外注されることが多いため、複数の企業が開発に携わっている可能性もあります)が効果的に統合されていることをマネージャが責任をもって確認すべきです。