はじめに

近年、自動車産業においてCAEはなくてはならないツールとなっています。設計、検討、生産技術、量産準備のあらゆる段階においてシミュレーションが活用され、コスト削減や品質向上に大きく寄与しています。加えてここ数年持続可能な社会への対応が求められ、自動車業界での生き残りをかけた、さらなる軽量化やコスト削減の必要に迫られています。このような要求を満たすために、CAEの徹底した使い切りによるデジタル上での検討品質の向上と、検討をやり切ることの重要度が非常に高まっています。デジタル上で高品質な検討をするためには、自社で製造される実物の製品やその製造工程をデジタル上で正確に表現できる必要があります。この表現能力のことを大きく「精度」と呼ぶことが多いですが、シミュレーションにおける再現「精度」を向上するためには、現物とCAE双方を正確に理解してデジタルの世界で表現しなければなりません。本稿では、シミュレーション予測精度の実態と、精度向上のために必要な二つの指標のご紹介と、これらの指標を使ってお客様のシミュレーションファイルから見つかった精度低下要因をご紹介します。

シミュレーション予測精度の実態

シートメタルの塑性加工シミュレーションにおいて最も権威がある国際学会といえばNumisheetを置いて他には考えられません。この学会では技術講演が行われるほか、毎回いくつかのテーマでベンチマークが実施されます。主催者側はプレス金型を作成し、その金型で生産される実製品の板減やしわ、寸法精度などを測定します。その加工条件のみを事前に公開し、ベンチマーク参加者は各々好きなソフトウェア環境でその製品の加工をシミュレーションし、計算結果を主催者側に提出します。主催者はその結果と実際の製品を比較して答え合わせを行い、学会当日に順位含めその分析結果を公開する。というものです。あらゆるソフトウェアに対して公平かつ厳正な比較が可能なため、しばしばこの業界ではソフトウェアの実力を示す、信頼のおける比較データとしてこのベンチマークの結果が利用されます。

以下に2022年に実施された結果をご紹介します。

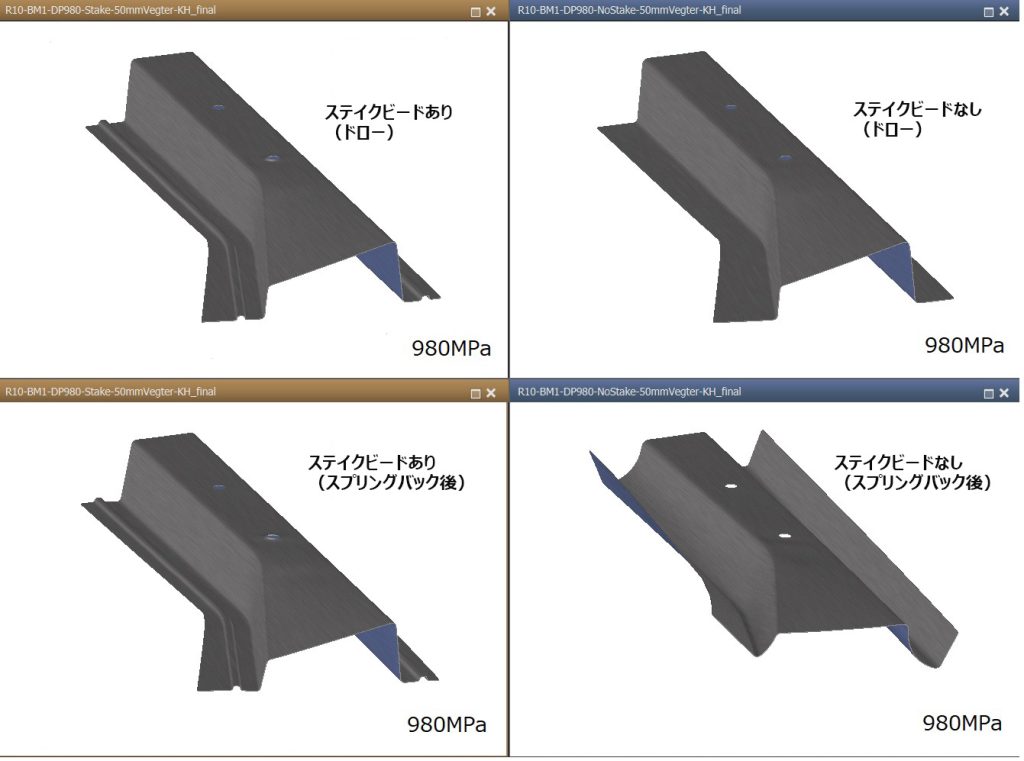

図1. Numisheet2022 BM1: テーマ部品とその加工方法4通り

図1に2022年のベンチマークテーマ1に関しての条件を示します。ハット断面を有する比較的シンプルな形状の製品が対象で、ダイフェース面にはビードが設置されているものと、ビードが無いものの2通りの形状があります。この形状に対して、980MPa級ハイテンと、6000系アルミの2種類の材質でのスプリングバック後の曲率を評価します。

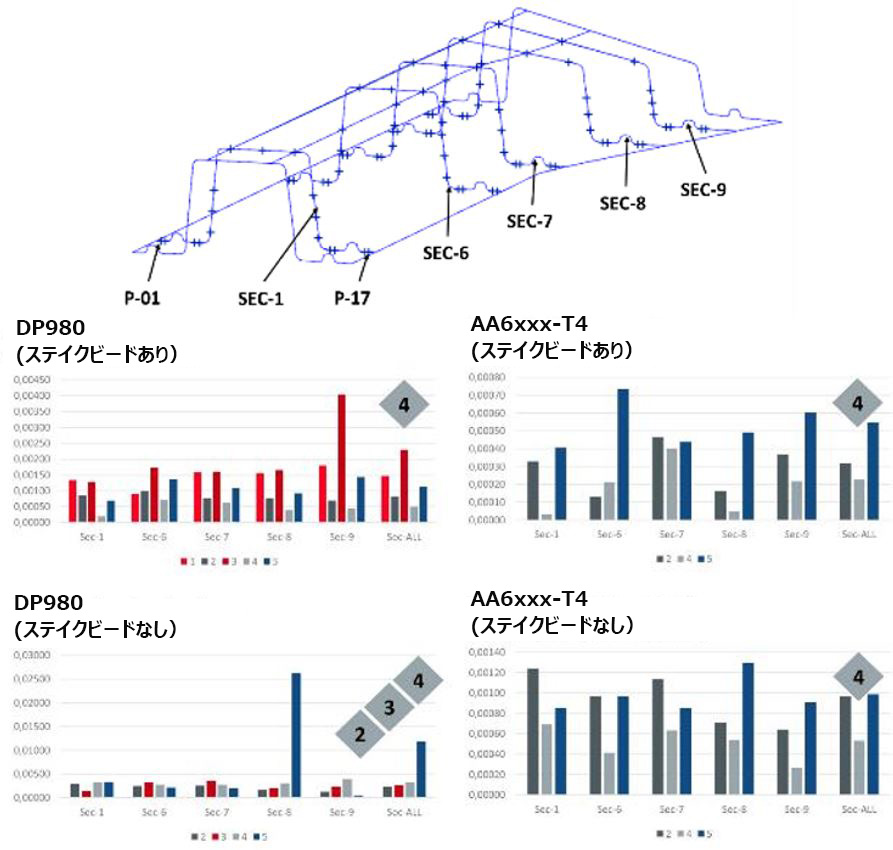

図2. Numisheet2022 BM1: 指定断面における曲率の実物との誤差

図2に示されているのが、シミュレーションと実物を比較した結果です。各グラフは横軸が測定断面の番号を示し、縦軸は実物との誤差を示します。AutoFormからの参加は、4番目に示された結果であり、ビードあり、ビードなし、ハイテン、アルミの4通りすべてで最も実物に近い結果となっています。

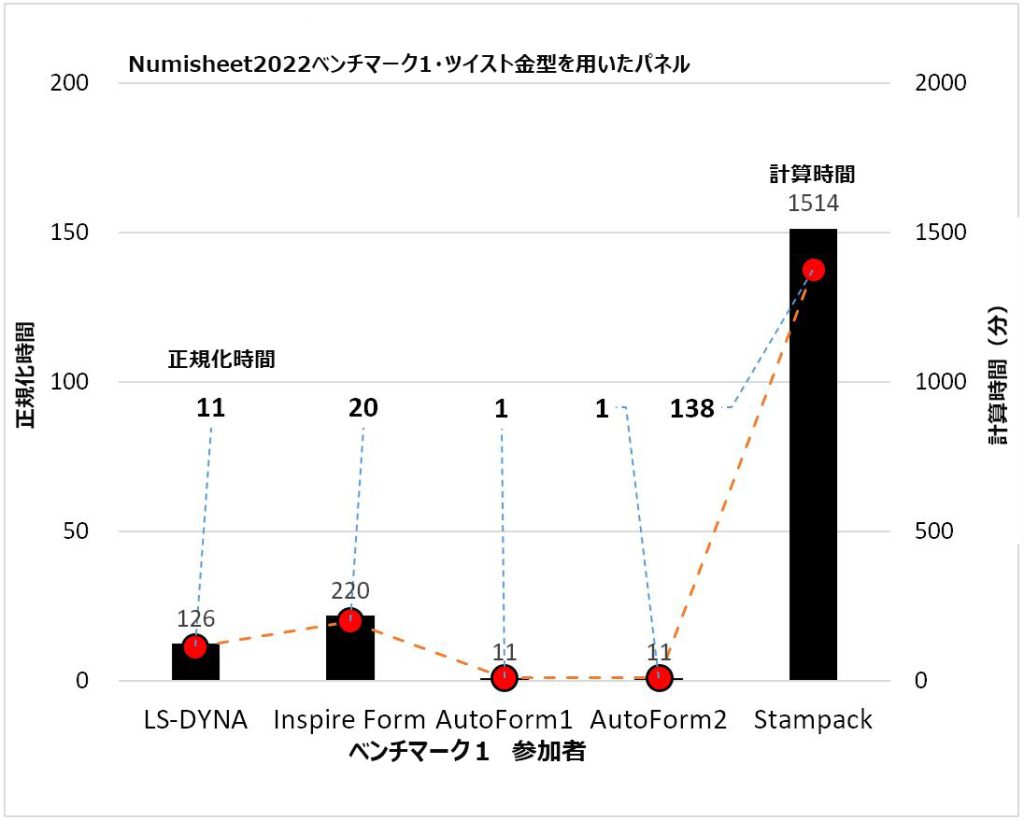

図3. Numisheet2022 BM1:計算時間の比較

また、この結果を得るために必要な計算時間を図3に示します。他の参加者と比較して文字通り桁違いの短い時間で高精度な結果が得られていることが分かります。

このようにNumisheet 等を通してソフトウェアの実力そのものは十分であることが証明されている一方、実際のユーザー様においては精度が十分に出ないケースがあることも事実です。実運用において精度とは、どのように考えられるべきなのかを以下に述べます。

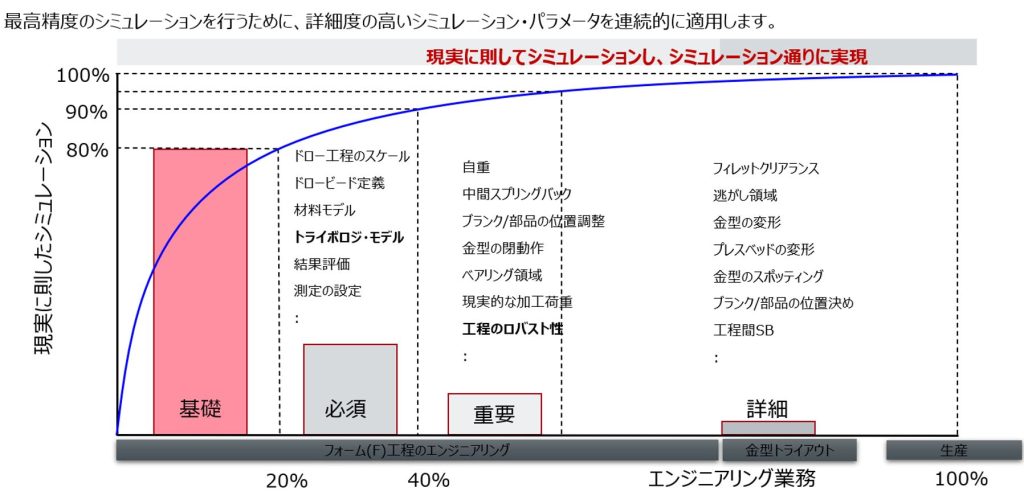

AutoFormのパレートチャート

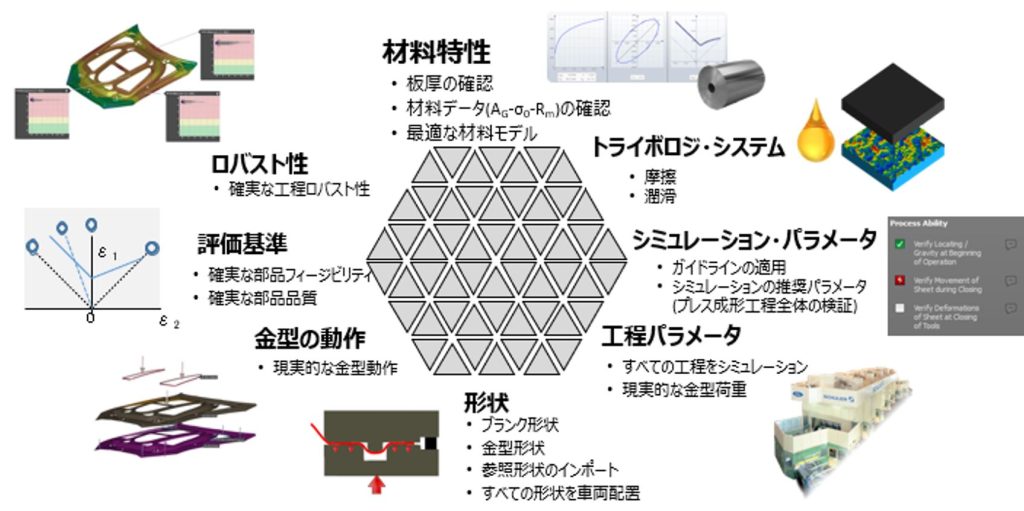

「パレートの法則」によれば、多くの場合結果の約 80% が原因の 20% から生じる(これを80/20ルールと呼ぶ)と言われており、多くの自然現象がそのような分布を示すことが知られています。この概念に従って、AutoFormでは正確なシミュレーション結果を達成するための原因、つまり入力条件について、パレートチャートを使って図4のように整理しています。「基礎」のパラメータはシミュレーションの最も基礎的なデータで、形状やごく基本的な加工条件などを含みます。次に「必須」なパラメータを正確に準備することができれば、基本的な条件とはいえ正確なシミュレーションを実施するための強固な基盤が形成されます。精度をさらに向上させるには、「重要」、「詳細」に分類される細かい条件についても突き詰める必要があるものの、基礎的な条件を毎回必ず正確に準備することができることこそが、安定して品質の高いエンジニアリングを実施する上では最も重要であることは明らかです。

図4. 精度決定要因の影響度と積み上げ(パレート図)

AutoFormの正確度指標

パレートの法則によって分類されたさまざまなパラメータを物理的意味合いに沿って改めて整理したものが、正確度指標(Accuracy Footprint)です。シミュレーション設定やデータの不足や誤りを特定する目的で設計され、実際にはチェックリストの形で運用されています。この指標は、シミュレーションの設定と実際の製造における加工条件を8種類に分類して比較します。

図5. オートフォームが提案する正確度指標

このような指標を利用して、ユーザーにおける実際のシミュレーション設定を確認すると、Numisheetのベンチマークで提供される加工条件のようにすべての情報が揃わないこともあります。また実際のエンジニアリングの業務では、日々自社の量産に合わせて条件が更新されていくため、シミュレーションを実施した時点と、金型を加工した時点で条件が異なってしまうこともしばしば発生します。特に大きな企業では、プレス成形のさまざまな検討事項に対して担当者が異なる場合が多く、情報がうまく伝わらなかったり、個別に最適化を進めた結果一貫性が失われていたり、あるいはデータを提出する期日を守るために実際とは異なる状態でデータを出図しなくてはならなかったり、さまざまな理由でシミュレーション精度を担保するのが難しいというのが現実問題として存在しています。

日本ユーザーの精度アセスメント

オートフォームではユーザー様からの依頼に基づき、実際の検討業務で作成されたデータに対して正確度指標を用いて評価し、実際と異なっていると考えられる条件を探して報告するサービスを実施しています。(精度アセスメントのサービス)また場合によっては、なぜそのような不一致が発生しているか、原因についても考察して改善案を提出することもあります。ここでは、精度アセスメントの結果から、機密情報を除いた全体的な傾向や、代表的な精度低下要因をご紹介します。

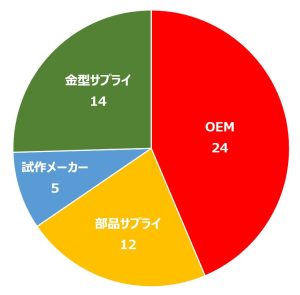

図6. 精度アセスメント実施対象の業種 n=55

まずはアセスメントの対象業種について図6に示します。OEMから24部品、部品サプライヤから12部品、金型サプライヤから14部品、そして試作メーカーから5部品を直近数年でアセスメントしています。またアセスメント対象の部品種別は、サイドアウターパネルを5種、アウター部品は11種、インナー部品は5種、構造系部品は24種、リインフォース部品は7種、その他の部品は3種となっています。材質ごとに分類した場合は、軟鋼が20部品、ハイテン(-590MPa)が13部品、超ハイテン(-1180MPa)が15部品、その他(1480MPa以上や熱間プレスなど)が4部品、そしてアルミニウムを3部品アセスメントしています。個々の事例についての詳細はここでは公開することはできないものの、非常に幅広い要因でシミュレーションと実物の不一致が発生しており、以下に代表的な例をご紹介します。

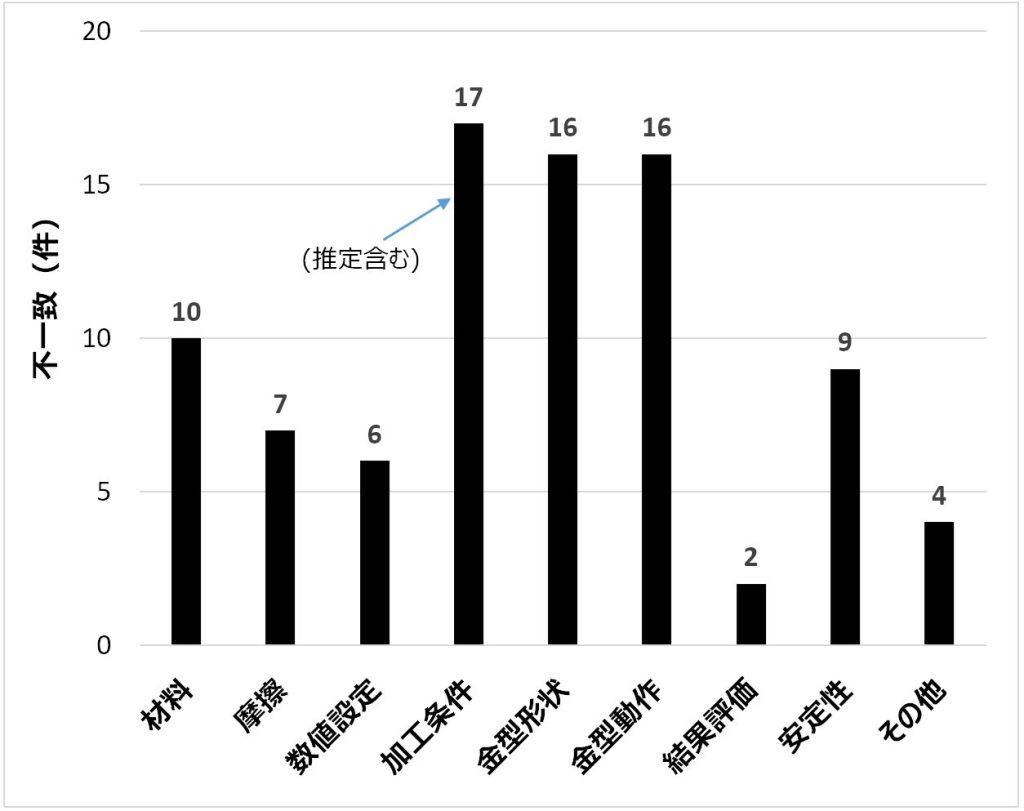

図7. 不一致の要因(複数選択あり、明らかなもののみ)

(1) 材料特性: 材料特性の重要性は広く認知されており、近年シミュレーションに適用される材料モデルや取得する材料データの品質についての意識は非常に高まっています。非常にリードタイムの短い試作メーカーなどでは、材料を取得するのが難しいケースもあるが、それ以外のケースでは各企業の意識の差が顕著に表れる領域と言えます。

(2) 数値設定: 非常にシンプルな試験片では、メッシュサイズが結果に影響を与えることが避けられない場合もあるが、実部品の予測精度に対するメッシュサイズなどの数値設定の依存性は、陰解法、アダプティブメッシュを利用するAutoFormではかなり低減されています。実際の自動車部品を扱う際に最も重要なのは「形状が正確に再現できているか」であり、業界標準として90°のフィレットは4〜5メッシュで表現されるべきです。

(3) 加工条件の例: ブランクホルダーやパッドの荷重設定に誤りがあるケースが多く、これが不一致の大きな原因となります。トライアウトや測定を行う現場作業者は、与えられた自由度の中でより良い製品をより早く得るためにその場で最適な設定を模索するため、不一致が発生しやすいでうす。CAE作業者は、現場とのコミュニケーションが非常に重要であることを示す一例です。

(4) 金型形状の例: 手仕上げなどによる金型形状の変化だけでなく、NCデータの作成段階で形状が変わってしまうことはことさら多いです。これは業務の分担によるところが要因として大きく、担ぎ対策(スケーリング、オフセット)、型当たり調整のための仕込み、スプリングバックの補正、構造設計上の仕込みなど、ダイフェースを変更する作業の一部がCAE作業者の所属ではない、金型を削る部署で実施されることで発生することが多いです。

(5) 金型動作の例: 日本では特に、ブランクホルダーが開いたまま加工することが多いが、シミュレーションでは閉じた状態で設定されているケースは多いです。また、シミュレーションでは加工後のパネルを金型から取り出す工程が必要ないため、実際には可動するタイプの下型が、固定されていることもあります。シミュレーションで確認すると同時に、現場で何が起きているか、工程間のパネルデータを収集するなどして現場でも把握することが望ましいです。

(6) 安定性: 非常に不安定な特性(飛び移りやベコツキ)を持つパネルについては、一つの加工条件に複数の解が存在する状況であり、一度のシミュレーションでの予測は困難です。このような特性が予見される場合には、ロバスト性解析を行って不安定性を排除しておくことが望ましいです。

(7) その他の例:データの取り違えなど、初歩的と思われるような不一致も一定数存在しています。また、最終的に精度を評価するソフトウェア自体が原因で一致率が低下する場合もあります。実測データとシミュレーションデータの位置決めや、測定ポイントの設定には細心の注意が必要となります。

まとめ

製造プロセスのさらなる効率化とそのためのデジタル技術活用において、成形シミュレーションの精度向上は避けては通れない課題となっています。本稿では、AutoFormの「パレートチャート」や「正確度指標」といった考え方を通して、シミュレーション精度向上のための取り組み事例をご紹介しました。