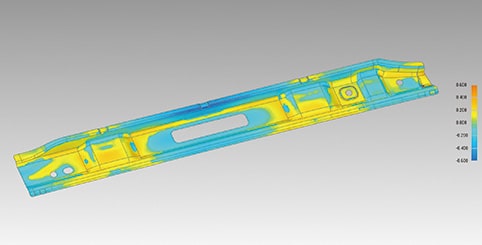

四輪車・二輪車の試作と部品製造を主力とする埼玉車体株式会社(以下、埼玉車体)では、 近年増加傾向にある590MPaから1200MPa クラスの高張力鋼板を使った試作品の金型製作において、スプリングバックの見込み補正が課題となっていました。これまでは、スプリングバックの計算結果をもとにマニュアルで金型の形状補正を行ってきましたが、製品公差に収めるために見込み量を織り込んだ金型データをCADで作成した後、シミュレーション解析を繰り返し行う必要がありました。そのため、実型でのトライに至るまでに時間を要していたといいます。そこで、スプリングバックの計算結果をもとに金型の形状補正を行うAutoForm-Compensator を導入しました。現在では、CADでのモデリングの後、シミュレーション解析結果をもとに、見込み補正が織り込まれた金型モデルの修正・作成までをAutoFormのシミュレーション上で実行し、作業工数低減を図っています。そして、 CADを介することなく見込み補正後に出力されるデータを用いてNC加工機で金型を製作することで「トライ一発」を実現しました。「トライ一発」で見込み通りの公差内に入る部品の数は、高張力鋼板を適用した試作品の約70%に達しており、小ロット・多品種の試作品を手がける同社に、大幅な工期の短縮と工数の削減をもたらしています。

創業以来積み上げてきたスキルとノウハウで 四輪・二輪の試作品と部品製造に特化

埼玉車体は、1965年に埼玉県新座市で設立された四輪車・二輪車の試作部品の加工メーカーです。1965年の創業以来蓄積してきた独自のスキルとノウハウで、二輪車および四輪車の試作と部品製造に特化したビジネスを展開してきました。現在は「安定した品質の試作品を、早く、安く、作る」を基本理念としながら、新たな技術領域にも積極的な挑戦を続けています。 工場は、埼玉県川越市の本社のほか、栃木県さくら市氏家、埼玉県狭山市の3カ所にあり、合わせて約100名の従業員が働いています。3つの工場の役割はそれぞれ異なり、本社工場では四輪車を中心としたボディ関連の中物・小物 部品の加工をメインに担当、氏家工場では四輪車のドアーパネルなど大物ボディパーツの加工を担当しています。2007年に完成した狭山工場は、二輪車のフューエルタンクおよび周辺パーツの加工と、汎用機器の加工・小ロット量産品加工が中心です。

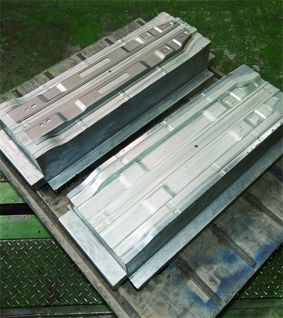

各工場には、常に高品質で安定した製品の生産ができるように高度な生産システムを導入。 さらに、1500トンプレス機、レーザー加工機などの積極的な追加投資を行い、多彩なニーズの製造に対応しています。難易度が高く繊細さを要求される作業では、最新の機械に頼るだけでなく、熟練した職人のハンドワークを生かし、柔軟な体制で製造を行っています。

同社がAutoFormのソフトウェア製品を導入したのは2005年で、試作品の製作依頼から出荷までの時間が限られている中、解析スピードの速い本製品は有効なツールとして利用されてきました。

高張力鋼板・超高張力鋼板の増加で スプリングバックの見込み補正が課題に

設立以来、50年以上にわたって小ロット・多品種の試作品や部品の製造を手がける埼玉車体ですが、近年は四輪車や二輪車の燃費向上のため、取引先の自動車メーカーや部品サプライヤーは、部品の重量軽減を目指しています。 その結果、薄くて、強度の高い高張力鋼板の採用が一般的になりました。埼玉工場工場長の氣谷優氏は「 590MPaや780MPaの高張力鋼板はごく一般的に使用されており、980MPa から1200MPaクラスの超高張力鋼板を使うケースも増えています」と語ります。 高張力鋼板・超高張力鋼板をプレス成形する中で、同社の課題となってきたのがスプリングバックです。高張力鋼板は応力値が大きいためスプリングバックが大きくなり、見込み補正は難しくなります。一方で、小ロットの試作品や部品を加工する同社では、取引先からの製作依頼から出荷までの時間は限られており、スプリングバックの見 込み補正は短時間で行う必要がありました。

「オーダーを受けてから製品を出荷するまでには、金型の設計と鋳造から、金型の機械加工、 鋼板のプレス成形、寸法精度の測定、部品のアッセンブルまでの工程がありますが、それらを短期間で終わらせる必要があります。多忙期には何種類もの部品を並行して作るため、金型の設計工程で時間がかかってしまうと、後工程にしわ寄せが及んでしまいます。そのためにも時間短縮は最大の課題となっていました」(氣谷氏)

小ロット・多品種の試作品成形では 見込み補正のスピードが重要

これまでの軟鋼材を使った場合の金型製作では、熟練した作業者の経験に基づきスプリングバックの補正を行っていました。AutoForm のシミュレーションソフトでワレ、シワ、スプリン グバックを解析することもありましたが、大体は 製品データから起こした見込みが入っていない 金型データで実際にプレスしてからスプリングバックを測定し、例えば 5mmハネていたら金型に5mm見込むといった対応をすることで時間短縮を図ってきました。最終的にはプレスした部品をハンドワークで調整して成形することもあったといいます。埼玉工場 生産3課 係長の熊本康貴氏は「小ロット・多品種の試作品の場合、何よりもスピードが優先されるため、シミュレーションにこだわらず、臨機応変に対応してきました」と語ります。

しかし、高張力鋼板を扱う頻度が増え、取引先からさらに複雑な形状の部品製作を求められるようになると、成形が比較的容易な軟鋼材の経験をそのまま適用しているわけにもいかなくなります。さらに、アセンブリーの初回ロットから±0.5mmクラスの高い精度が求められることが増えていることから、スプリングバックの見 込み補正をより短時間かつ正確に行う必要が出てきました。

そこで埼玉車体は課題の解決策として、スプリングバックの計算結果をもとに金型の見込み補正を行うAutoForm-Compensatorを導入し、工数低減を図ることにしました「これまでのように実物を見ながら作業員のカンと経験で補正するよりは、シミュレーションでスプリングバックの大まかな見込み補正を行ってから成形すれば、試作部品の生産効率が高まるという 期待がありました」と熊本氏は振り返ります。

ソフトウェアの採用にあたっては、まず2015年6月から3カ月間で評価を実施。予想以上の成果が得られたことから、9月に本採用に至り、現在は川越の本社工場に1ライセンスを導入し、試作担当者が数人で利用しています。

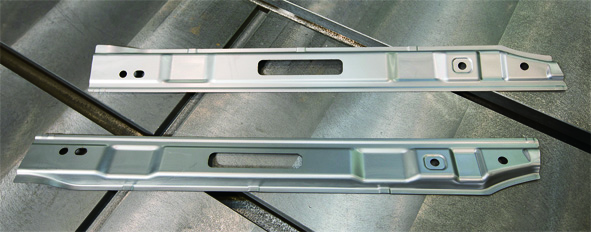

プレス全体の約 70%で「一発トライ」 大幅な工期短縮と工数削減が実現

本社工場で扱う材料は、約80%を590MPa 以上の高張力鋼板で占めていますが、 見込み補正ソフトウェアの導入により、試作部品の金型製作において、全体の約70%で「一発トライ」が実現しました。見込み補正が難しいのはアルミ材や平面形状の多い部品で、これらは一発トライから外れることが多いようです。そのため約30%の部材については現在も手作業での補正はしているものの、70%で一発トライが実現していることで、大幅な工期短縮と工数削減に結びついています。熊本氏は「一発トライによって、金型の作り直しがなくなることで、中には4日( 32時間)程度の工期短縮につながっているものもあります」と語ります。

一般的な量産加工の現場では、見込み補正の結果をもとに3D CADで面を再作成し、それをもとに加工するケースが多いようですが、同社の特徴的な使い方といえるのが、AutoForm-Compensatorで補正したデータを金型切削用のデータとして出力し、NC加工機に転送して、直接金型を加工していることです。これは小ロット・多品種の試作部品を手がける同社ならではの使い方で、AutoFormのソフトウェアの機動力の高さをフルに活用しているケースといえます。

解析スピードには満足 解析精度のさらなる向上に期待

2015年9月の導入以来、本社工場におけるプレス成形では、多くの試作品に対してスプリングバックの見込み補正を行っています。熊本氏も「今となっては、AutoForm-Compensatorはなくてはならない存在です。どの程度のスプリングバックが発生するかが見えにくい高張力鋼板を扱っている中で、計算すれば何らかの指針を得ることができるので、それをもとに作業を前に進めることができます」と述べています。

解析時間は、1つの部品に対しておおよそ 20分前後で、スピードにも満足しているといいます。複数の部品を解析する際もバッチ処理で夜間に実行することで、作業者には負担もかからず、日中の業務に影響を及ぼすこともありません。ただし、今後については精度の向上に期待を寄せており、氣谷氏は「精度をより高めて、トライ一発で対応できる部品の数を増やしていただければと思います」と話しています。多様化するメーカーからの要望に対応するため、今後はプレスを中心とした部品製造だけにとどまらず、製品加工の分野にも進出を検討している埼玉車体。同社の独自のチャレンジは今後も続いていきます。