ボデーパーツ、衝突安全部品、燃料系部品、ドアなどの自動車部品の設計開発から製造までを手がける株式会社アステア(以下、アステア)は、近年の自動車部品に求められる「軽く、強く、安く」に対応するため、独自の「部分非焼入れ技術」を用いた直接通電加熱式ホットプレス工法を開発。2013年9月よりドアインパクトビームの量産に適用しています。ホットプレス工法のさらなる生産性向上と、部分非焼入れ技術の進化を目指す同社は「AutoForm-ThermoSolver」を導入し、ベンチマークを実施。その結果、部分非焼入れのシミュレーションに有効と判断しました。

「部分非焼入れ技術」を採用した独自のホットプレス技術を開発

総合自動車部品メーカーであるアステアは、現在、岡山県総社市内に7つ、九州と東海に各1つの全9工場を持ち、自動車のボデー骨格部品を中心に、衝突安全部品や燃料系部品などを製造しています。自動車メーカーからの注文に応じて生産する以外にも、自社開発部品として衝突安全性に優れたバンパーリンフォースや、キャップレスユニットなどを開発しながら、種々の自動車メーカーに提案しているのが特長です。

開発提案型企業である同社が、独自技術の獲得に向けてホットプレス工法の取り組みを始めたのは2007年頃でした。近年、自動車のボデー部品には、燃費向上や安全性向上などの観点から、軽量、高強度、低コストが求められています。そのために、鋼板には780MPa 級以上の超ハイテン材が採用され、今では980MPa、1180MPaの鋼板も使われるようになっています。しかし、超ハイテン材は高強度であるがゆえに、通常の冷間プレス工法では成形がしにくく、加工がしづらいという欠点があります。この難題を解決する手段として注目を集めていたのがホットプレス工法です。この工法は、鋼板を約900℃に熱した状態のままプレス機にかけ、同時に急速に冷ますことによって焼きを入れ、1470MPa級の高強度パネルを得る方法です。超ハイテン材の冷間プレスよりも成形が簡単で、スプリングバックの発生も最小限に抑えることができます。しかし、一般的なホットプレス工法は鋼板の加熱に大型の炉を用いるため、コストが高くなることが課題でした。

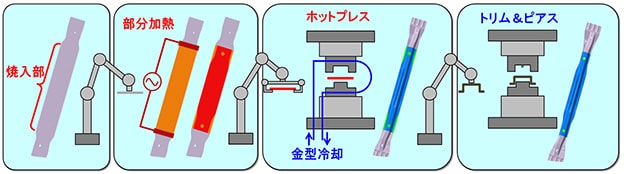

そこでアステアでは、低コストでホットプレス工法を実現する方法として、鋼板の加熱 にジュール熱を用いる「直接通電加熱方式」を検討し、低コスト、省エネ、高生産性を目指しました。こうして開発されたアステア独自のホットプレス工法は、「Smart Hot Press (SHP)」技術と名付けられ、特許を取得しています(図1)。

図1:Smart Hot Press(SHP)工法

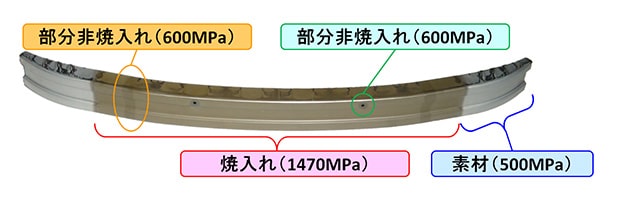

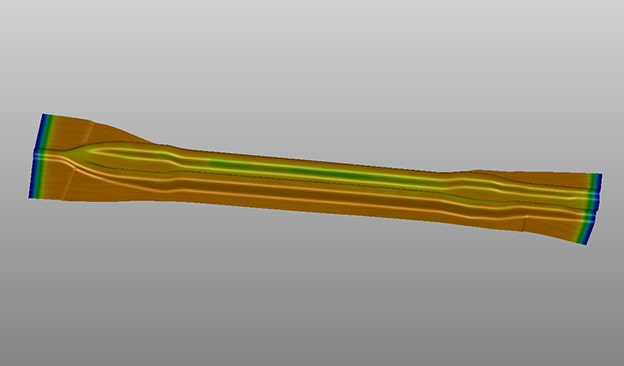

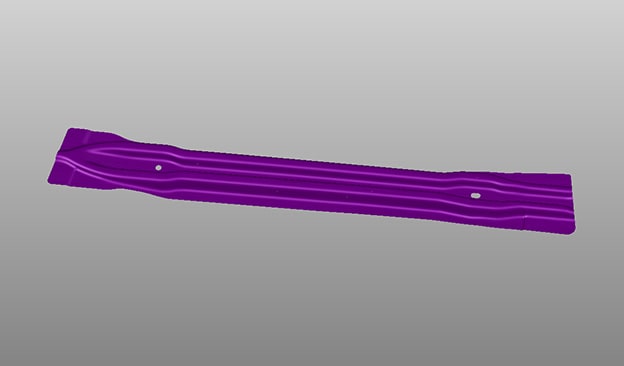

SHP工法の特長は、加熱した鋼板に焼きを入れない部分を作る「部分非焼入れ技術」。これによって衝突時の変形モードの最適化が実現し、部品点数の削減や最適設計が可能で、溶接部の破断を防止、冷間トリム&ピアスによる遅れ破壊の防止や高価なレーザーカット工程の廃止などが実現します(図2)。

図2:部分非焼入れ技術

鋼板の加熱時間は、炉加熱式のホットプレス工法が2分~5分であるのに対して、直接通電加熱を利用したSHP工法は5秒 ~15秒。炉全体を熱する必要がないため、エネルギー効率は約3倍向上します。

その結果、部品の製造コストは炉加熱式に比べて20%の低減、設備面積は 90%の低減が可能です。アステア独自のSHP工法は、その高い技術力が認められ、2013年4月に第25回中小企業優秀新技術・新製品賞の優秀賞、2015年には経産省が主催する第6回ものづくり日本大賞優秀賞を受賞しています。

圧倒的な計算スピードを評価。温度切り分け位置も正確、かつ容易に検討可能

アステアでは当初、SHP工法のシミュレーションに他社ソフトを使っていました。しかし、SHP工法の量産化を加速したり、新たな技術の開発を進めたりするうえで、ホットプレスの成形性を短時間で検証したいというニーズが生じたのです。SHP工法の特長である「部分非焼入れ技術」では、部分冷却の位置をシミュレーションで検証していますが、既存のソフトでは時間がかかることが課題となっていました。また、部分非焼入れ技術を改良し、さらに進化させていくうえでも高速なシミュレーションが欠かせません。こうした中で機能開発課は、同社のボデー開発課が超ハイテン材の冷間プレス成形性検討に利用していたAutoFormに着目。そして、その機能の高さや圧倒的な計算スピードの速さを評価し、ホットプレスと焼入れ工程をシミュレーションする「AutoForm-ThermoSolver(以下、AF-ThermoSolver)」を2014年1月に導入しました。

本格採用にいたる前にアステアは、ソフトが実際の利用に適合するかどうかを検証するため、独自のSHP工法において、①バンパービームの部分非焼入れと、②部分非焼入れの新しい手法の2つに対してベンチマーク計算を実施しました。

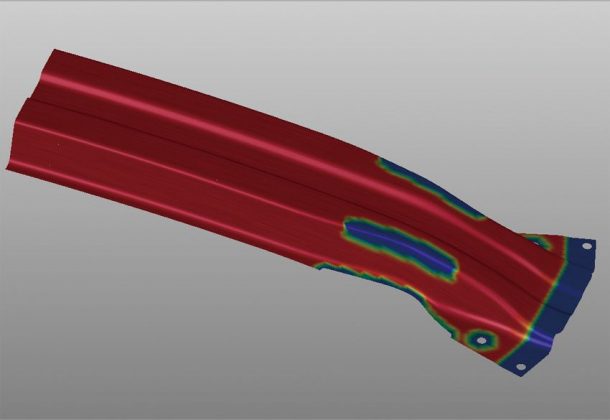

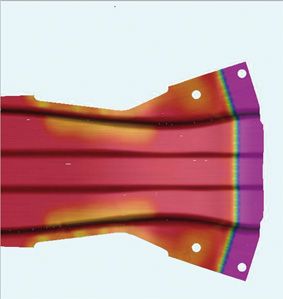

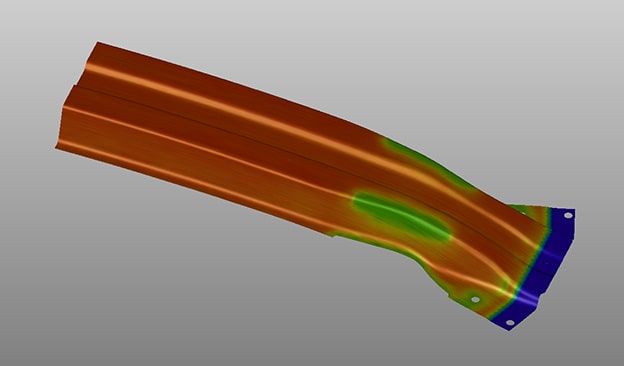

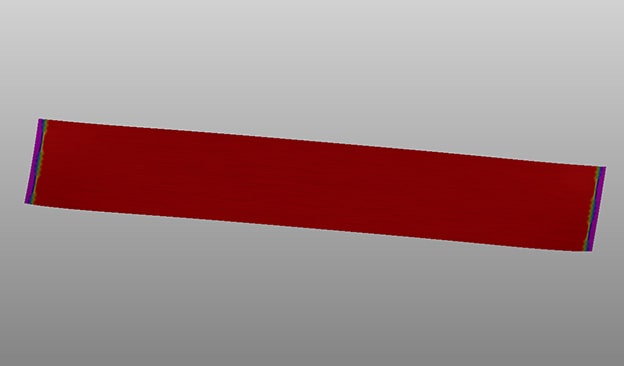

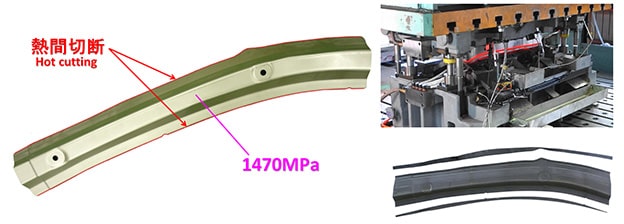

その結果、①については、鋼板の中で部分的に冷却する位置がシミュレーションによって正しく再現されることを確認(図3)。②においても検討に利用できることを確認しました(図4)。さらに、加熱工程での温度切り分け位置が正確かつ簡単に検討できることから同社の新規受注部品の金型製作にも適用されており、金型の一発玉成も実現しています(図 5)。

複雑形状部品への適用確立に向け、熱間切断&成形焼入れの金型検討に活用

アステアでは現在、直接通電加熱方式を用いたSHP工法を拡大するため、複雑形状部品への適用に向けて検討を続けています。具体的なターゲットは、台形形状のセンターピラーリンフォースと、弓型形状のルーフレールリンフォースの2つです(図6)。これらに対してSHP工法を実現することで材料の歩留まり改善や、レーザートリムの削減を目指していくとしています。昨年度は株式会社アークと共同で、通電加熱した鋼材を900℃に熱したまま切断しながら同時に成形と焼入れを行う「1ストロークでの熱間切断&成形焼入れ」の金型検討にAF-ThermoSolverを活用しました(図7)。

図6:異形ブランク材の通電加熱

図7:1ストロークでの熱間切断&成形焼入れ実現

アステアがAF-ThermoSolverを実際に使い込み評価したのは、解析専任者でなくても、数字を直接入力するだけで設定ができる操作の簡単さと、詳細な物性データが標準装備されていること。今後も、国内外のさまざまなホットプレス材の物性データの整備や、金型冷却配管を設定した条件でのシミュレーションの実現が期待されています。直接通電加熱方式と部分非焼入れによるSHP技術を確立したアステアは、今後もホットプレス対象部品の拡大や、新技術の確立に向けて、AF-ThermoSolverと共に進化を進めていくことになりそうです。