「Brickwalls and Barricades: The Quest for Flawless Execution of First Hit Pass Outcomes(レンガの壁とバリケード –完璧な初回一発合格を求めて)」(仮題)と題された出版前の刊行物からの抜粋です。本稿では、信頼できる技術を駆使したシミュレーションおよび高度な職人技に裏付けられた金型製作を行うことで、プレス成形の不良や不具合を回避できる旨、実際のケーススタディを引き合いに紹介しています。

自動車シートの某大手メーカーでは、高い安全性が求められるプレス部品の順送金型を製作しました。しかし実際のプレス部品を使用した衝突テストでは、エッジクラックによってシートと車両が分離し、前面衝突に対する乗員の安全性が担保されないことが判明しました。

代表的な某家電メーカーでは、ランドリー用のクラスA品質のプレス部品向けにドローとリストライク工程を備えたトランスファー金型を製作しました。しかし実際のプレス成形では複数の大きなわれが生じました。

技術革新の偉業を成し遂げた著名な某IT企業では、世界各国に拠点を有する大手受託製造業者に、大型サーバー筐体の側壁パネルの金型製作を依頼しました。ピックアップトラックの荷台のような波型の外観を希望していましたが、実際に製造されたパネルはむしろポテトチップスのようでした。

高級ブランドの某小型家電メーカーは、家庭でこだわりの調理をする人向けに、オーブン内で平らな状態を保たなければならない耐熱製品のタンデムドロー型を製作しました。その結果、側壁のひとつの片側が角から角まで割れ、残りの3面には対称的な流入が確認されました。

4つの異なる市場から3つの異なる地域にまたがる4か所の異なる金型工場、そして3つのリスクスコアで行われた上述のケーススタディに共通するのは、プレス成形の不良だけではありません。これらのシミュレーションは適切な条件設定で実行され、成形性の結果は「合格」していたのです。

見直し調査

申し遅れましたが、私はティム・スティーブンスと申します。数十億ドル(約1,607億円)規模の超大手企業数社から、非常に難解な薄板プレス成形の不具合を解消するよう依頼を受けました。これら4件の超重要案件の科学的調査は、オリジナルのシミュレーションファイルを徹底的に見直すことから始めました。

計算設定

シミュレーションの計算およびソルバーの設定は、一般的なプレス成形シミュレーションの標準や慣行に準じています。シミュレーションの材料定義は実際の材料を再現したもので、私はプロとして正規の製品形状は成形可能だと判断しました。またダイフェース設計の技術は一般的なものであり、特殊な処置を施すこともなく、潤滑値も現実的でした。つまり、オリジナルのシミュレーションは正しく設定され、正しく実行されていたのです。私はあらゆる関連データを収集し、シミュレーションをゼロから構築することにしました。

材料

私が唯一信頼する独立系材料科学の専門家、Engineering Quality Solutions 社 (www.EQSgroup.com) のダニエル ”ダニー” シェフラー博士(月刊誌MetalForming MagazineやFormingWorldのコラムニスト)に実際の材料試験片を送り、材料ファイル作成にあたっての試験を依頼しました。また試験から算出された材料特性は、本日現在、この等級で一般的に使用されているコイルとして妥当なものであるか、ダニー氏の専門家としての見解も伺いました。この試験片が標準的な機械的値よりも成形性が高いか低いかを判断するには、この方法しかないのです。再切削した金型の材料が粗悪であるか標準的ではなかったために、後に改めて良質あるいは標準的な材料で金型を再切削しなければならないことになれば、それこそ無駄でしかありません。

ダイフェース設計

金型のティッピング、展開、ドロービードまたはその他の材料流入を抑制する仕掛け、隙(またはその欠如)、荷重、移動量は、実際の金型をそのまま適用して、不具合解消用のダイフェースを構築しました。実際のブランク形状、サイズ、位置も使用しています。また摩擦係数の値は、金型工場で適用している潤滑の種類と程度に基づくものです。

私がこだわったのは、シミュレーションのタスクを徹底的に見直し、信頼に値する根本原因を見出すことでした。つまり、偏見や先入観を持つことなく、金型と工程条件を現場のとおりに設定し、そのままシミュレーションを実行することです。

検査

シミュレーションの精度を判断するため、現場のプレスで生じたわれの位置と程度を測定し、記録しました。またブランクの流入や弾性回復(スプリングバック、オイルキャニング、ねじれ)も測定しました。これは実際のプレス結果と見直し後のシミュレーション結果が一致しているかを判断する上での基準として使用するためです。

結果表示

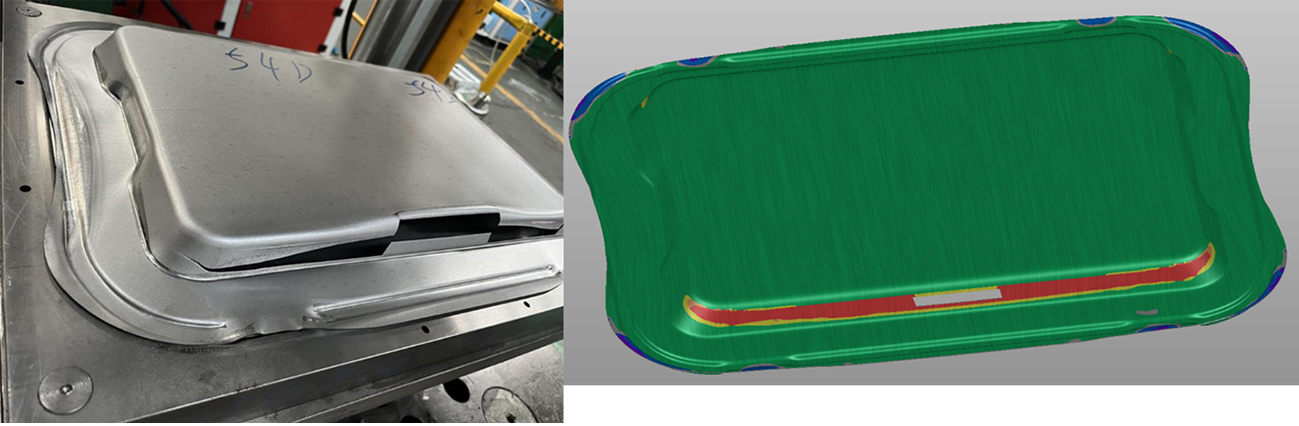

上述4件のケーススタディのシミュレーション結果から、いずれもプレスの不具合は完全に予測されました。プレスで実際に生じた不具合が、「デジタルツイン」としてシミュレーションで再現されたのです。図1参照

図1:科学的根拠に基づくシミュレーションで再現されたプレスの初品不具合から、プレスでわれが生じる根本原因を解明 (画像提供: The Die Guy, LLC)

シミュレーションの予測精度に懐疑的な考えをお持ちの方は、この質問について考えてみてください。新たにシミュレーションを設定および実行してもプレスの不具合は予測できませんでしたが、しかし反対に、実際に現場で運用している金型の条件をシミュレーションへ適用させることで、プレスの不具合を正確に再現させることはできました。金型は使えるか、使えないかの2択であるのと同じように、シミュレーションも正確か正確ではないか、の2択でしかありません。シミュレーションを金型と同じように作り込むことができるのであれば、金型もシミュレーションと同じように作り込むことができるはずであり、そうすれば金型とシミュレーションが一致し、同じ結果を得ることができます。

整合性

金型がシミュレーションの条件とまったく同じように厳密に作り込まれていなくても、プレス成形すればシミュレーションで予測した通りの結果が得られる、という暗黙の期待があります。

ここで課題となるのが、デジタル上でのダイフェース設計、金型力学、材料定義、潤滑性能を現場で同様に実現することです。技術に裏付けされたフィージビリティのシミュレーションは、実際のプレスで生産する金型のデジタルDNAです。 デジタルツインを作り込むにはデジタルDNAが必須となります。

初回一発合格を実現するには、まずシミュレーション結果と現場のプレスの結果を一致させる必要があります。一致とは、重ね合わせたときに全く違いがなく、正確に一致することを意味します。エンジニアリングしたシミュレーション結果とプレスの結果を一致させたいのです。金型が完成するまでは、シミュレーションこそがデジタルDNAに裏付けされた技術となります。

家電市場を代表する某ブランドでは、政府主導のエネルギー効率化プログラム「EnergyStar」の要件を満たすため、新たなトップローダー洗濯機を開発することになりました。電化製品市場では利益を生み出すのが洗濯機です。そのため、この10億ドル(約1,607億円)規模のプログラムはきわめて重要であり、かつハイリスクな位置づけにあり、プレス成形には会社史上最も複雑な成形特性と金型力学が要求されました。

この製品は自動車のようなフィーチャーラインを特徴とし、デザインのコンセプトも非常に洗練されています。ホームセンターのフロアで最も視覚に訴えるエントリーレベルの洗濯機を開発することが、目標として掲げられていました。他の多くの市場とは異なり、家電製品の販売フロアにはすべての競合製品が横並びに展示され、消費者が横に並べて比較できるようになっています。もし外観面にひずみがあればどうにも隠しようがなく、完成度の高い競合製品に劣ってしまいます。

問題のプレスについては、成形、フィーチャーセット、公差など、あらゆる面で非常に複雑なものでした。新任の品質管理者は自動車業界での業務経験が長く、歩留まりの損失を過去平均の30%から3%以下に減らすことを使命としていました。金型設計は正確であることが必須でした。

結果に対する最終責任を負う立場にいる私は、製品設計部の管理職と良好な関係を築き、デザインの決定とサプライヤ選定に関する取り決めを行いました。私の使命は信頼できる技術や手段でシミュレーションを成功させることです。製品設計の変更は最後の手段としてできる限り回避することが自分自身に課した目標でした。

このプロジェクトはトライ&エラーを繰り返しながら進められました。製品設計者から新規の製品モデルが届き、私が解析のフィードバックを送るという具合です。このサイクルはシミュレーションで不具合が解消されるまで398回も続きました。

鋼材の購買担当者はトライアウトのためにコイルを3個も発注することに納得がいかないようでしたが、彼の主張は退けられました。私たちはそれぞれのコイルで試験を行い、その試験結果から得られた機械特性で材料カードを作成し、シミュレーションで活用しました。

このプレス成形には、インナーバインダー、アウターバインダー上のロックビード、不規則な展開穴があるテーラードブランクが必要ですが、これらはすべてプレスで初めて試みるフィーチャーです。大きなブランクで材料を外側から流入させてドローとリストライクの2工程を使用する代わりに、外周の材料をロックアウトし、内側から外側に材料が流れるようにすることで、1工程のみで完了できるのです。この新たな工法によってわれの不具合が解消されるだけでなく、小さなブランクで対応できるため材料費を30%削減することも可能になります。

プロトタイプの製作開始に26日間の遅延が生じたため、先行製造チームには不満が溜まっていたようです。遅延の理由は、シミュレーションが完了しなかったためです。シミュレーションから満足する結果が得られるとすぐに、プロトタイプのベンダーがダイフェース設計、ブランク、金型構造、その他デジタルDNAのすべての技術をシミュレーションで再現することに成功しました。

そしてプロトタイプ金型から量産を想定した金型設計にて、プレス生産は初回一発合格しました。26日間の遅延は生じましたが、その結果、金型設計と製造工程を事前に検証できただけでなく、プロトタイプの開発計画も26週間短縮されたのです。そして製造部署では予定から6ヶ月前倒しで生産を開始することができました。図2を参照

図2: シミュレーション結果をそのまま再現する形で金型を構築したため、プレスでの初回一発合格の結果は、フィージビリティのシミュレーション結果と一致しました。 (画像提供: GE Appliances)

最もコストの低い国にありながらも、職人技ともいえる高度な技術を有し、例外なくシミュレーションを実行する意欲がある有能な金型工場に金型製作を委託すべきだという私の提案について、プログラムのマネージャーは上層部に掛け合ってくれました。

金型の製作費は2倍に跳ね上がりましたが、しかし金型のトライアウトで初回一発合格を達成し、その金型をプレスに設置したその日にランオフおよびバイオフまで完了しました。初回一発合格を追求してゆく過程ではさまざまな障壁を乗り来なくてはなりませんでしたが、プレスの結果とシミュレーションの結果を一致させることができたことに安堵しています。

まとめ

4つの市場から3つの地域にまたがる4か所の金型工場に関する4件の科学的なケーススタディ、そして上記の成形性確認事例における私自身の直接的な経験から、現場のプレスとシミュレーションの一致について、以下のことが確認されました:

- 実際に試験した材料特性でシミュレーションを実行

- 試験した材料でシミュレーションを行い、合格した後に設計と製造を開始

- シミュレーションの条件と技術要件を正確に再現しながら金型を製作

今日のプレス成形業界には、正確なシミュレーションのソフトウェア、安定したシート材の機械特性(そして複雑な成形特性)、精密な機械加工、そしてプレス史上最も高性能なプレス機が備わっています。不具合を予測することが可能になれば、不具合を回避することが可能になります。そして不具合を回避できると、「プレスとシミュレーションの一致」ができ、すなわち初回一発合格を実現できます。

著者について

ティム・スティーブンズ氏は、不具合が生じないプレス金型の製造工程を構築し、優れたデザインを優れた製品へと昇華させ、円滑な生産開始を実現しています。自動車、家電、IT業界において、製品ライフサイクルを通じてプレスと金型の技術管理を行い、認定不具合ゼロ、納期遅延ゼロ、顧客からの保証クレームゼロを達成し、各市場の先進的企業から信頼を得ています。新製品開発のフィージビリティに関する高度な職人技術や科学的根拠に裏付けされた技術に精通し、非常に複雑なプレス成形の諸問題を解決に導きます。スティーブンズ氏へのお問い合わせは tim.stephens@thedieguy.com または +1 (936) 777-5670 まで。

ティム・スティーブンズ氏は、不具合が生じないプレス金型の製造工程を構築し、優れたデザインを優れた製品へと昇華させ、円滑な生産開始を実現しています。自動車、家電、IT業界において、製品ライフサイクルを通じてプレスと金型の技術管理を行い、認定不具合ゼロ、納期遅延ゼロ、顧客からの保証クレームゼロを達成し、各市場の先進的企業から信頼を得ています。新製品開発のフィージビリティに関する高度な職人技術や科学的根拠に裏付けされた技術に精通し、非常に複雑なプレス成形の諸問題を解決に導きます。スティーブンズ氏へのお問い合わせは tim.stephens@thedieguy.com または +1 (936) 777-5670 まで。

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [後編]](https://japanforming.com/wp-content/uploads/2020/08/11-0-Springback-Cover-Imai-min-100x70.jpg)