材料特性の変動に耐えるロバストなプレス成形工程を実現するには

自動車や家電などの構成部品を設計する場合には通常、衝突事故、悪天候、より高い積載荷重といった最悪の条件下においても部品が安全であることを検証します。同様に、設計したプレス成形工程も、最悪の条件下にて問題なく稼働することを確認すべきです。この意味で非常に汎用的なパラメータとなりうるのは、シート材です。設計したプレス成形工程が、生産のライフサイクルを通じて、材料となるすべてのコイルから製品を確実に生産できるものであるかを確認したいとは思いませんか。

有限要素法によるシミュレーションは確定的です。シミュレーションはコンピュータのコードを基礎とします。つまり入力データは一意的で、特定の条件下における結果を計算します。しかしながら、実世界は常にバラツキがあります。特定の条件下のシミュレーションでは、実世界で発生しているすべてのバラツキを反映させることができません。

シート材の機械特性にも、多くのバラツキがあります。サプライヤによって差異があり、またバッチごとにも異なり、そして各生産拠点によっても違いが発生します。シート材の生産においても、原料を加熱炉で溶かし、合金化、熱処理、圧延工程などの工程を経る中で、さらにバラツキが伴います。そのため、引張強度、降伏応力、r-値などの材料パラメータにも、バラツキが伴うことが予測されます。このようなバラツキに対するプレス成形工程の安全性も検証すべきなのです。

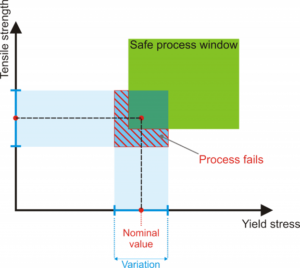

以下の図は、十分に検討されていないプレス成形工程を示しています。 材料特性の基準値を使用したシミュレーションでは、工程が安全であることを示しています。しかし特定の材料特性値の組み合わせによっては、安全性が低下し、工程に不具合が発生します。このような工程では、あるコイルでは問題なく生産できますが、一方、同じサプライヤでも異なるバッチのコイル、あるいは異なるサプライヤのコイルでは、生産中に不具合が発生する可能性があります。

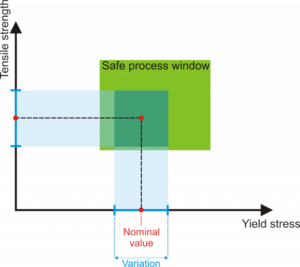

そこでシート材の特性に伴うバラツキに対しても、ロバストなプレス成形工程を設計する必要が生じます。以下に示すとおり、安全なプロセス・ウィンドウがパラメータのバラツキ範囲の全域をカバーする状態が理想的です。

そこでシート材の特性に伴うバラツキに対しても、ロバストなプレス成形工程を設計する必要が生じます。以下に示すとおり、安全なプロセス・ウィンドウがパラメータのバラツキ範囲の全域をカバーする状態が理想的です。

良い点:機械特性のバラツキの許容範囲が標準化されています。

材料メーカーが情報提供を行い、また材料等級も業界基準に準じます。これによりシミュレーションではファースト・レベルの精度が実現できます。例えば、材料タイプ DP600(HCT600X) を例にとると、値は以下の通りです。

降伏強度: 340-450 MPa

引張強度: 600-650 MPa

硬化指数nのバラツキや異方性を定義するr-値の変動は、大半が不明です。通常はシミュレーションでは最小値が与えられます。あるいは業界標準から算出する場合もあります。

悪い点:最悪のケースの材料を一意的に定義することはできません。

製品の設計を検討する場合、稼働負荷や衝突試験から最終製品性能を計測します。そのため、最悪のケースの材料については、「強度が弱い」または「剛性が低い」と、非常に明確に定義することができます。その一方で、プレス成形の状態は一意的ではありません。プロセスであるため、最悪の材料値を定義することは困難なのです。またユーザーは材料情報を得ることができ、さらにはYやTの強度が最大値や最小値と併せて表示されることを予期しているため、定義は一層困難です。その場合最悪の材料値をユーザー自身が定義しなければならない場合すらありますが、中々容易ではありません。

軸対称カップの絞りを検討するならば、ガイドラインを定義することは可能です。硬化指数やr-値が低いと、絞り深さが浅くなります。しかし高度な技術を伴う製品形状や工程はとても複雑なため、どのようにパラメータを組み合わせると最悪な状態となるか、事前に予測することは非常に難しいです。

解決策は?

材料パラメータのバラツキによる影響を考慮することで、プロセスの実行可能性を評価します。一意的な状態ではなくプロセス・ウィンドウを考慮することで、ロバストな工程を検証できるのです。理想的な検討の進め方としては以下の様になります。

- 材料パラメータのバラツキを定義します。

- どのパラメータがバラツキますか? バラツキの大きさはどの程度ですか?

- 材料パラメータを統計的に組み合わせます。

- パラメータはどれぐらいの幅でバラツキますか?

- 安全と確認されるまで、シミュレーションは何度必要ですか?

- シミュレーションを開始すると、結果がひとつのファイルに自動集約されます。

- 手作業による計算がないよう効率的に使用できますか?

- 完了したジョブから情報を直接収集し、ひとつのファイルにまとめることができますか?

- シミュレーションを評価するツールを使用します。

- 複数のシミュレーションから結果を同時に評価できますか?

- 複数のシミュレーションから結果を収集し、工程のロバスト性を数値やコンター図などで表示できますか?

引用

「基準の材料カードよりも、むしろ最悪のケースの材料を適用したシミュレーションの結果が良好だったというご指摘をいただくことがあります。これはつまり一意的な最悪の材料カードに関するコンセプトを見直すべきだと解釈しています。目指すべき目標は、シート材の材料特性のバラツキをきめ細かく網羅した、より幅広いプロセス・ウィンドウを確立し、よりロバストな工程を設計することにあります。」

アルペル・グンナー アプリケーションエンジニア AutoForm Dortmund