序論

自動車製造業界では、部品を組み立て、基本構造を完成させる製造段階をBiWあるいはホワイトボディと称します。この部品を組み立てるアセンブリ工程の代表的な工法には、溶接、リベット、ロウ付け、ヘミングなどがあります。完成したボディは、塗装工程を経て、最終的な組み立てが行われ、完成車となります。

アセンブリ工程では、部品を設計通りに組み立てることができない不具合が頻繁に生じます。たとえば、設計通りに作成した金型で公差に収まる単一部品を製造しても、これらを組み立てる際に部品同士がうまく嵌らない場合があるのです。このような不具合に対応するには、アセンブリ工程を調整するか、あるいは金型形状を修正して、部品のプレス成形シミュレーションをやり直す必要があります。専門知識や熟達した技能を有するエンジニアであっても、実用的な解決策に至るまで、多くの場合、何度もトライ&エラーのループを重ねなければなりません。これはコストがかさむだけでなく、時間の浪費にもなります。

本稿では、イタリアのフォンタナ・グループがオートフォーム社のアセンブリ・ソリューションの活用を通じてトライ&エラーのループを排除し、デザインの迅速な最適化と市場投入までの時間短縮に成功した事例をご紹介します。

アセンブリ・シミュレーションの現状

20年強の期間を費やし、単一部品のプレス成形シミュレーションは飛躍的に進化しました。しかしアセンブリ・シミュレーションは事情が異なります。オートフォーム社はBiWアセンブリ・シミュレーションの市場調査を行い、2つの見解を導き出しました。

- BiWアセンブリ分野のシミュレーション・ソフトウェアは性能が不十分であり、作業工程を効率的にモデル化できていません。

- 新車種リリースのコスト削減と市場投入までの時間短縮を促進するシミュレーション・ソリューションの需要が高まっています。

数十社に及ぶ自動車業界のお客様への調査から、現状のシミュレーションを活用したソリューションと製造現場のアセンブリ工程を比較検証したところ、シミュレーションの精度が十分でないことが明らかになりました。そのためアセンブリ工程の最適化を目的としたシミュレーション・ソフトウェアを利用しているお客様は、ほとんど皆無であることも判明しました。

BiWアセンブリの重要な要因を解析できるソリューションは、溶接の品質保証を目的としたものがほとんどです。適用荷重や治具などを評価できる反面、適用できるのは基準CAD形状のみです。

実際の製造現場で生産されたプレス成形部品では、残留応力やひずみが生じ、あるいは板厚が不均一となる場合もあります。また自重の影響だけでなく、アセンブリ工程そのものが、最終アセンブリの品質に大きく影響する場合もあります。

検証チームの発足と検証目的

オートフォーム社はフォンタナ・グループと提携し、効果的なソリューションの開発および検証に着手しました。フォンタナ・グループはアルミニウムの取扱いに65年以上の実績があり、3カ国11工場に1200人以上の社員が従事しています。高級車やスポーツカーの生産技術、金型製作、薄板部品のプレス成形(Fontana BLOW工法を含む)、アセンブリ分野を世界的に牽引し、フェラーリ、ロールスロイス、ランボルギーニ、マセラティ、アストンマーティン、アルファロメオ、ジャガー・ランドローバー、ダイムラー、フォード、アウディ、BMW、フォルクスワーゲンなど、世界有数のOEMの戦略的パートナーとして活躍しています(出典: https://www.fontana-group.com/en/)。

図1に示すように、オートフォーム社ではロバストなソフトウェア・ソリューションを構築する上で、フォンタナ・グループから業界の専門的知見およびプレス成形やアセンブリの工程に関する経験的知見を含むさまざまな情報提供を受けました。そして両社は、製造工場で扱う部品やその制約条件、アセンブリの順序に関わる計算をすべて処理できる信頼性の高いソフトウェア・ソリューションの構築という共通目標を掲げたのです。

図1: オートフォーム社アセンブリ・ソリューションを活用したフォンタナ社アセンブリ-ヘミング工程例 (画像提供: フォンタナ・グループ)

目標達成における重点分野

オートフォーム社では、適正な工程を妥当な精度でモデル化できるソフトウェアを構築すべく、3つの重点分野を特定しました。

まず、ソフトウェアは適用するアセンブリの全工程を網羅しなければなりません。BiW溶接などのアセンブリでは、部品ごとに正確な位置決めと拘束を行いますが、これは手作業またはロボットで実行します。そのため最終のアセンブリに必要な治具および金型と工程関連要因もソフトウェア上で表現する必要があります。

次に、部品、金型、治具のすべてを適用しアセンブリ工程を実行しますが、できるだけ製造現場の工程に近い形とすることを目標としました。この段階で効果的なモデルを構築することができれば、それがソフトウェアの付加価値となり、お客様の購入意欲を高めることができます。

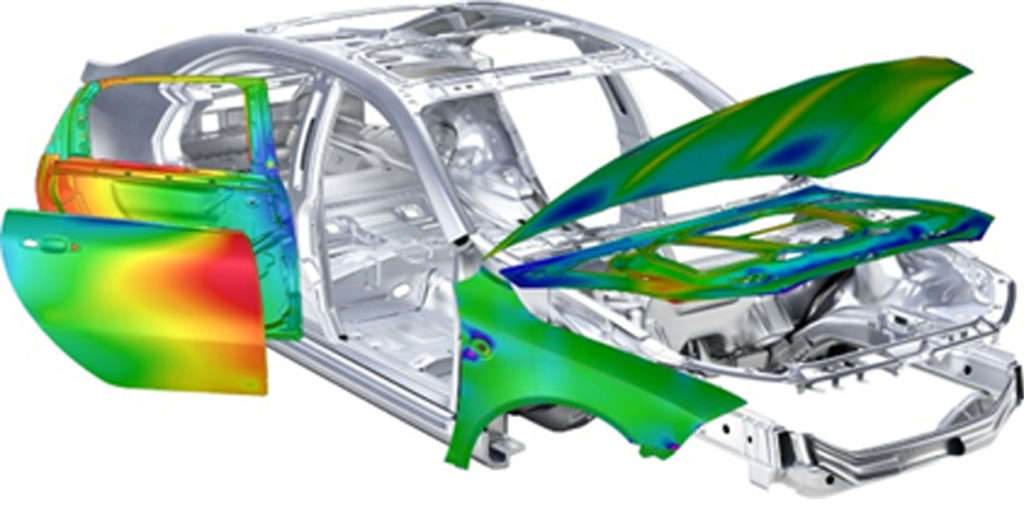

最後に、図2が示すとおり、最新の製造/アセンブリ工程に対応したあらゆるテクノロジーやプロセスを取り入れ、どのような工程にも柔軟に対応できるモデル化の構築を試みました。また、バーチャル解析をくまなく実行するには、スプリングバック、公差の積み重ね、接合順序、自重、ヘミングの影響、部品の位置決めから生じる不具合を特定できなければなりません。また工程最適化を行う上で、工程パラメータ、金型、アセンブリ順序の修正における柔軟性も重視しました。

図2: アセンブリが複雑な構成部品のシミュレーション

ソリューション開発のロードマップ

オートフォーム社では、開発のマイルストーンを設定後、それを確実に遂行できる開発計画を立て、「工程開発」と「アセンブリ検証」のフェーズを定めました。

・工程開発

初期段階では、実際の部品や工程、アセンブリをモデル化できるソフトウェアの開発を中心に行いました。プレス成形したシートだけでなく、シートに接合するチューブ、鋳造部品、押し出し材、複合材といったボディ部品のモデル化も開発を進めました。

開発当初から複雑な工程を扱うことはできなかったため、形状が簡素な部品から始めました。またプレス成形シミュレーションのデータがなかったので、基準CAD形状を適用しました。まずはこのデータでシミュレーション工程を設計し、プレス成形シミュレーションによる正確なデータを入手できた時点で、初期のデータと置換したのです。このシミュレーション・データを適用したことで、残留応力、板減、スプリングバック、材料のばらつき、形状の修正などの要因を考慮できるようになり、アセンブリ・シミュレーションの精度がより高まりました。

・アセンブリ検証

開発の後期段階では、シミュレーションと製造現場のアセンブリの比較検討を中心に行いました。オートフォーム社では実際に金型開発や部品製造を行う部門はないため、プレス成形やアセンブリに精通した技術力を有し、また評価用の部品やアセンブリを提供できる企業と提携することが、プロジェクトの成功に欠かせない重要なポイントでした。そこでオートフォーム社はイタリアのフォンタナ・グループと提携し、同社の工場で生産しているフードのアセンブリで評価を行いました。

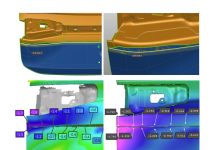

フードを測定治具に置き、詳細な精度報告書を作成し、また部品の外面のスキャンも行いました。嵌合部品付近のアセンブリ精度が特に重要なため、フードのグリル、ウィンドウ、フェンダー部分を重点的に測定しました。

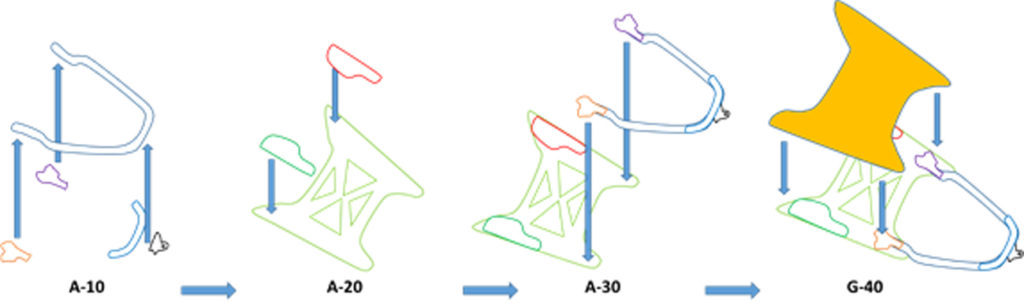

図3に示すとおり、実際の工程は複雑で、内側部品を組み立てる3つのアセンブリ・ステーションと、外側部品と内側部品を接合するヘミング工程で構成されています。ここでは機械的工程のみを検討し、熱の影響は割愛しました。またシミュレーションでは、基準CAD形状ではなく、プレス成形シミュレーションの結果をインプットとして使用しました。

図3: フードのアセンブリ工程図

比較の結果、ソフトウェアの結果は最終アセンブリの測定値と一致し、シミュレーションと実際のアセンブリの差異はわずかコンマ数ミリ以内であることが判明しました。これでソフトウェアが実際のアセンブリの特性を高精度でシミュレーションできることが証明されました。基準CADデータをプレス成形シミュレーションのデータと置換するという判断によって、シミュレーションと製造現場の結果を一致させることができたのです。

結論

自動車開発においては、生産開始前にさまざまなシミュレーションで事前検証を行うことが大きなメリットを生み出します。アセンブリを円滑に進めるために、部品設計の微調整に長時間を費やしたご経験をお持ちのエンジニアのみなさまには、アセンブリ・シミュレーションのソリューションがいかに重要であるか容易にご理解いただけるかと思います。このアセンブリ工程の検討は、大手自動車メーカーの工場ですらほぼ人間の手を介して行うことが大半であり、膨大なリソースの無駄遣いとなっています。

オートフォーム社のソリューションを活用することで、新製品のみならず、すでに生産中の製品のシミュレーションと最適化を効果的に実行できます。また最終アセンブリが仕様を満たすまで、さまざまな反復作業を柔軟に行うこともできます。その結果、自動車開発および生産工程を、より短時間で効率よく進めることが可能となります。

このプロジェクトの詳細は、今年後半に開催されるカンファレンスで発表予定です。オートフォーム社のBiWアセンブリ・シミュレーションをぜひご活用ください。

末筆ではございますが、オートフォーム社ではこの有意義なプロジェクトに全面的にご協力いただいたフォンタナ・グループに心から感謝の意を表します。