自動金型原価計算とExcelスプレッドシートの比較

自動車部品業界の市場競争が激化する中、企業は厳しい予算で事業活動を行い、収益を上げることを余儀なくされています。一方、プロジェクトの価格が市場平均を上回るとそのプロジェクトは採用されませんが、平均を下回る価格では企業の利益率に影響を与えます。そのため最適なコスト目標の設定は、OEMが直面する大きな課題となっています。プロジェクト・パッケージの市場展開前に適正な予算を定め、各項目の価格が妥当で矛盾もないことを確認する必要があります。

金型工場の場合、見積り作成を担当するエンジニアは、製品の複雑さを考慮しながら、全工程の詳細を予測しなければなりません。この作業は、予算が決定して初めて採算が合うようになることを覚えておいてください。企業の経費を最小限に抑えるには、迅速に業務を進めなければなりませんが、同時に、詳細まで確実に検討する必要があります。予算案が決まったら、次に予算と実際の金型製作費の整合性をとり、金型工場の利益を確保できるかを判断します。

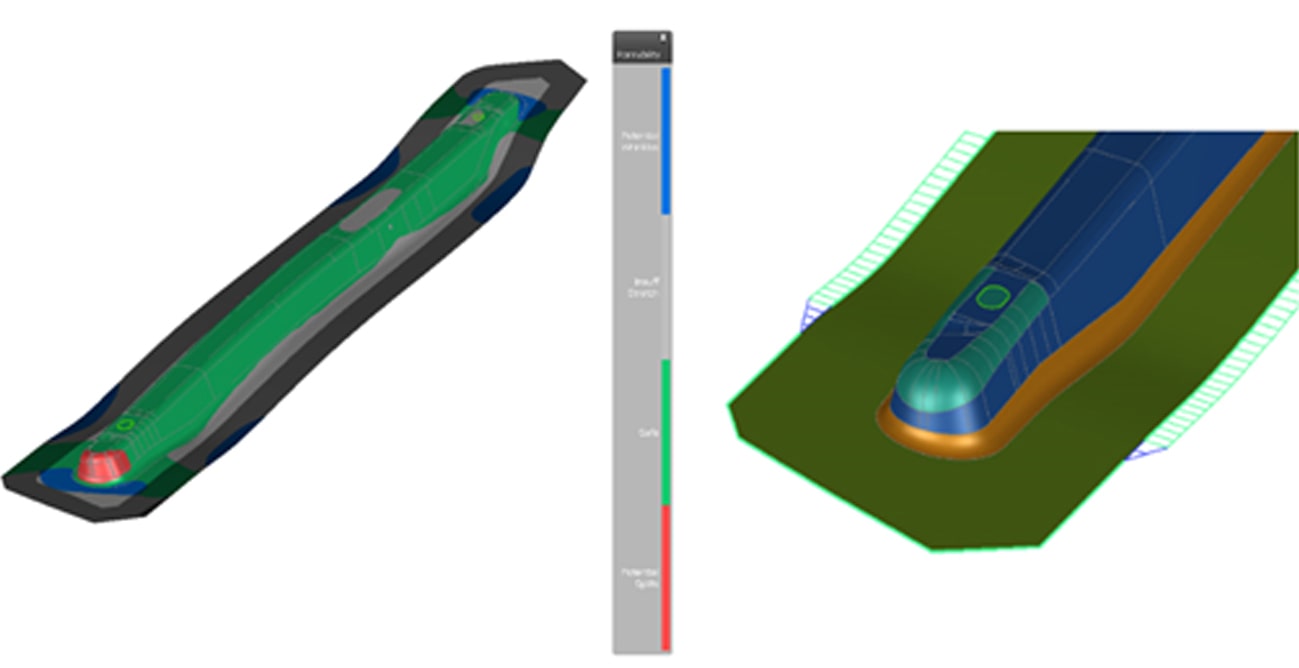

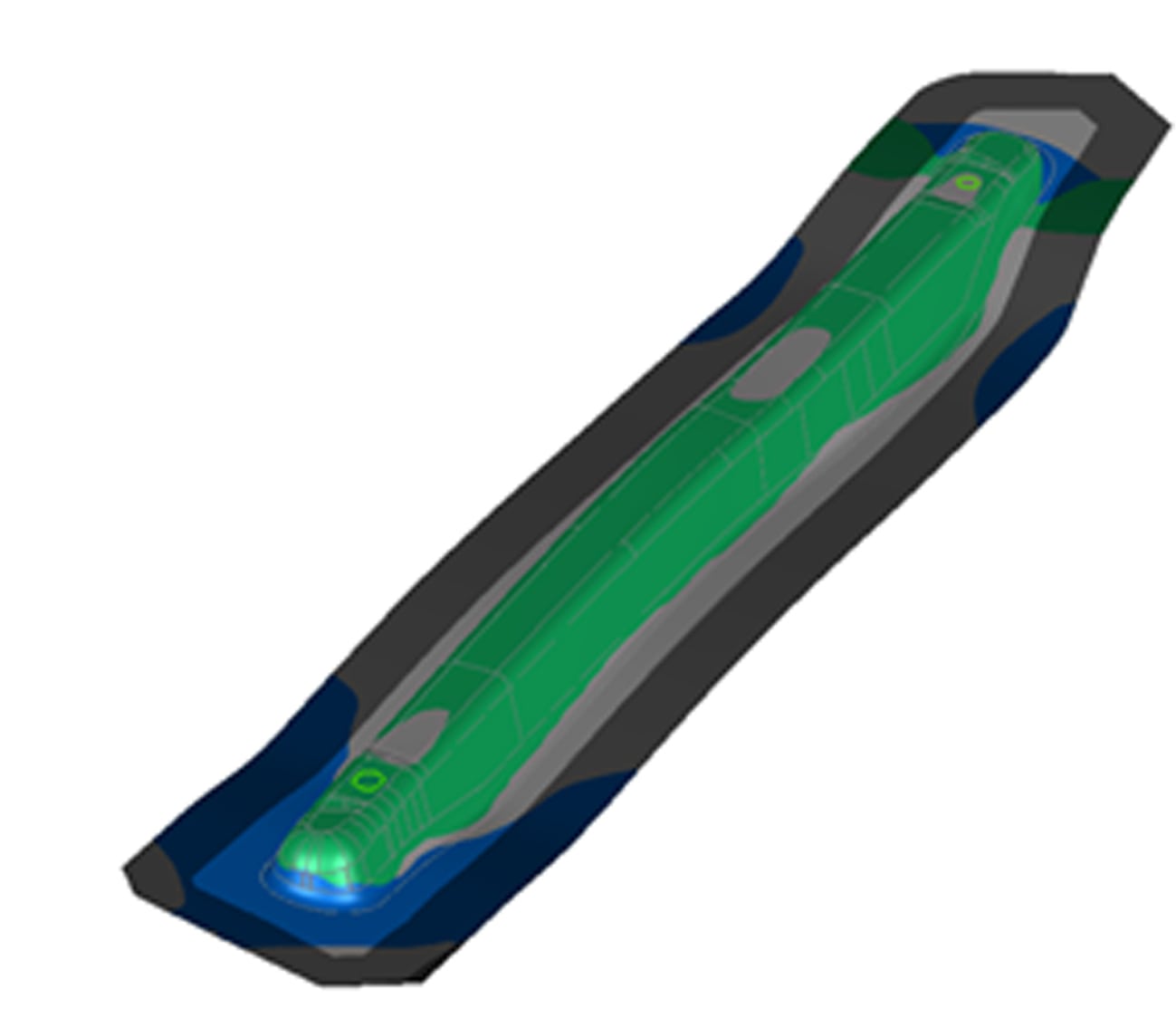

市場競争が穏やかでコスト目標も明確ではなかった時代には、従来の金型のコスト見積りの手法が十分に機能していました。しかし今日では時代が進み、企業には競争力と利益が求められる中、素早く正確に予算を作成できる新たな手法が不可欠となっています。技術の進歩によって、さまざまな企業活動の効率化と高精度化が促進される中、予算作成についても、CAEシステムというデジタル・ソリューションをご利用いただくことができます。オートフォーム社では、製品の3D形状を使用してフィージビリティ(実現見込み)を計算し、ブランク、金型、および最終部品コストの見積りを作成するソフトウェア・ツールを提供しています。このソフトウェアをご活用いただくことで、迅速かつより正確な予算作成のプロセスを構築することが可能になります。(図:1A – 部品形状/ 1B – コスト見積り)

応答時間と精度にこだわったこのソフトウェアは、ドロー工程のみならず曲げ工程までの成形性を高速でシミュレーションし、材料特性と板厚を考慮した応力状態やひずみ、そして推定ブランク・サイズを算出します。これが複雑な製品を評価する上での基盤となり、これをベースに、金型コストに大きく影響する工程定義や製品修正の提案を行います。AutoFormソフトウェア内で製品を修正でき、この操作にCADの知識や経験は必要ありません。(図:2A – 迅速なシミュレーション結果/ 2B – 製品の修正/ 2C – 修正後の迅速なシミュレーション結果)

図2A: (左)迅速なドロー・シミュレーションの結果(赤の領域 – われの危険性)

図2B: (右)製品の修正と拘束の調整

図2C: 修正後の結果

見積り業務のフィージビリティ検討について特筆すべき点として、自動車の軽量化が求められる中、鉄鋼メーカーが長年にわたり、平均材料強度を(AHSSやマルテンサイト系鋼材まで)高めてきたことが挙げられます。材料の強度を高めることで、衝突安全性を低下させることなく、板厚を薄く軽量化することが可能になります。しかしその一方で、プレス成形工程は、不具合予測や工程定義が非常に複雑になってきています。そのためプレス成形工程を詳細まで検討するには、AutoFormなどCAEソフトウェアの非線形シミュレーションが不可欠です。また予算作成においても、エンジニアリングよりも時間単価の高いトライアウトでの不具合を回避するには、成形性の検討は非常に重要です。これは白物家電業界でも同様で、ステンレス合金でもこのような問題に直面し、場合によっては表面品質を悪化させる要因になるからです。

製品のフィージビリティを確認し、工程定義まで行うと、製品の3次元形状の特性をベースに金型コストが自動的に算出されます。AutoFormソフトウェアの3Dアプローチは、従来のExcelを用いた手法よりも利便性が高く、コスト見積りの精度も高まります。

次の例では、ある製品に長方形の穴を開けるための工程を定義します。

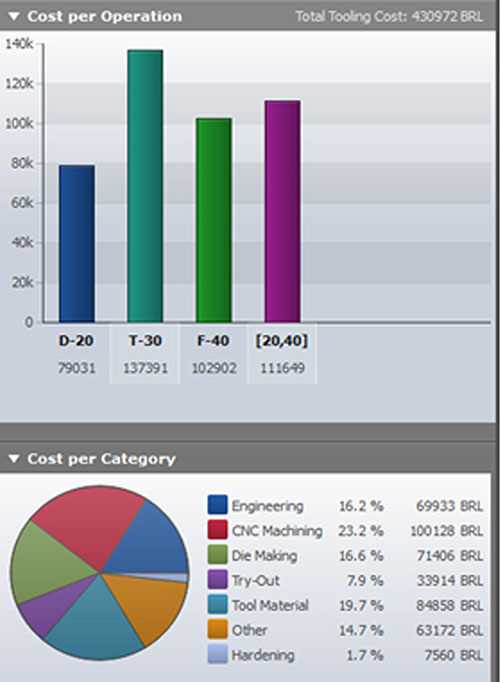

AutoFormソフトウェアでは、このカットに必要な部品のコストを穴の周長から計算し、その後、設計時間、2D/3D加工と調整、鋼材量などを含むすべての製造ステップを算出します。このように製品の特性に応じた工程計画を策定すると、次に、金型一式のコストおよび各工程のコスト、そして使用するリソースや設備のデータを含む詳細なリストを作成します。データは金型や機械加工の計画および生産管理に有用であり、また各部門の稼働率を予測することも可能になります。(図:3A – 方法計画/ 3B – 製造ステップ/ 3C – 金型コスト)

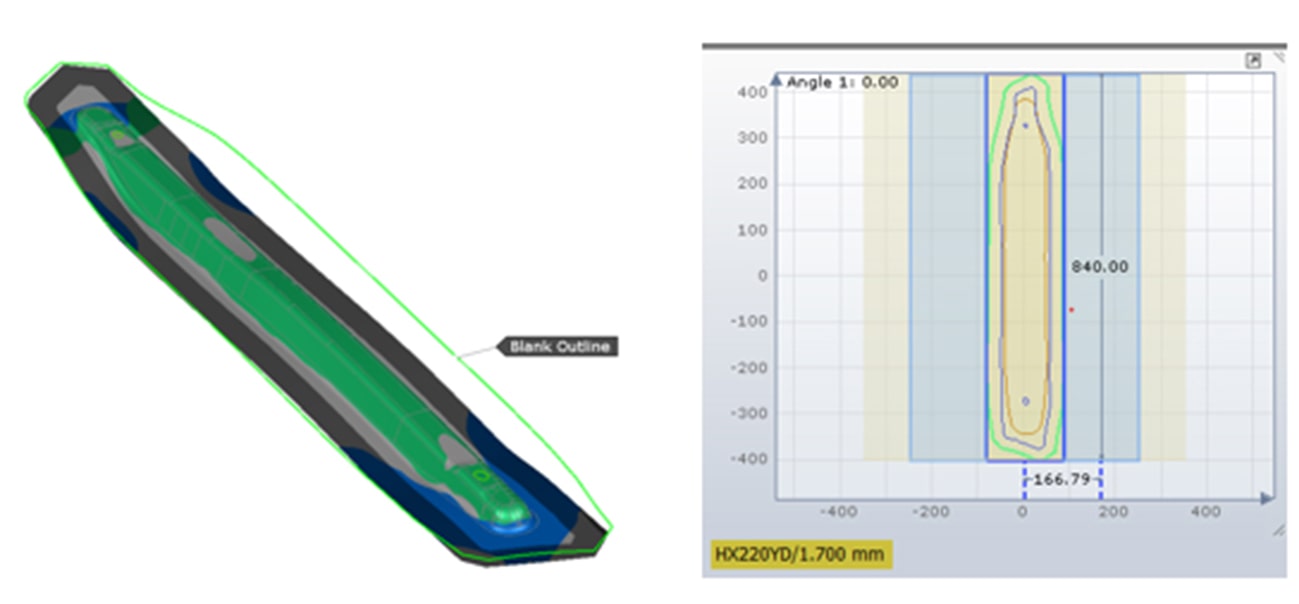

図4:ブランクの見積りと材料利用率およびブランクの単純化

見積り作成を担当するエンジニアの責務として、部品コストの評価も重要です。金型コストの作成と同様に、評価も素早く正確に行わなければなりません。なぜなら、この段階でコストが変動すると、それが見積りに大きく影響するからです。見積りが正確でなければ、プレス工場に大きな損失をもたらすことになりかねません。部品コストを最適化するには、ブランクも最適化した上で見積ることが何より重要です。ここでもCAEソフトウェアを有効活用すれば、3D形状の材料データとドロー形状をベースに、ドローまたは曲げによる引き伸ばし状態をシミュレーションし、正しいブランク形状を推定することが可能になります。また、材料利用率やせん断ブランクの作成も評価できるため、ブランクのブランキング工程も回避できます。

図5:金型一式の償却を考慮した部品コスト

一般論としては、あらゆる業界の競争の激化により、企業は多くの困難に直面しています。競争力を維持するには、ソフトウェア・ツールを活用して、各部門の効率を最適化しなければなりません。AutoFormのようなCAEソフトウェアを導入することで、部品や金型の見積り業務の標準化、迅速化、そして訴求力の強化を確立でき、これは企業の収益性を担保するための最初の一歩となります。Excelベースの見積り作成は、もはや前進的なソリューションではありません。見積り業務は、単にコストの最終金額を算出するだけでは済まされないのです。

以下、Bruning社の金型解析のスペシャリストであるロジェリオ・モウラ・マチャド氏と、Voa Indústria社エンジニアリング・マネージャのブルーノ・オルネラス氏による報告書からの抜粋です。ぜひご一読ください。

ロジェリオ・モウラ・マチャド氏:

「プレス成形部品のフィージビリティ検討、プレス成形工程の定義、金型予算の策定に割当てられる期間は確実に短縮されています。それ故に、予算編成の適正確認や標準化に対する要望は高まる一方です。

このような重圧の中、必要なPLMとプレス金型の投資額を策定する上で、AutoFormソフトウェアを積極活用しています。このソフトウェアを導入してから成形性を素早く検討できるようになり、重要なポイントの特定や、工程定義に必要なブランクの推定に役立てています。プロセスの詳細を簡単に整理できるため、正確なレポートを作成してお客様と共有したり、プロジェクトのキックオフに活用したり、また金型製造の検証にも役立てています。

当社ではプレスラインのセットアップ、金型サイズの見積り、会社のコスト・センターをベースとした自社コスト標準などを通じて、コストを見積もっています。エンジニアリング、原材料、機械加工、アセンブリ、トライアウトなど、金型製造の各段階で予算化されたコストを評価し、そして開発した金型のコスト予算を分析しながら、コストの調整を続けています」。

ブルーノ・オルネラス氏:

「当社では予算計画部門にAutoFormソフトウェア・ソリューションを導入し、業界で競争力を維持するために必要な2つの大きな柱である「コスト」と「製造時間」の観点からプロジェクトを管理しています。この技術のおかげで俊敏かつ機敏に対応することができ、市場に見合う条件を提示できるため、結果、激化する競争に打ち勝つことができるのです」。

ウェスリー・アパレシド・ダ・シルヴァ:

オートフォーム社カスタマー・サポート所属のアプリケーション・エンジニア。プレス成形、生産、品質、プロセス・エンジニアリングおよび金型製造の分野における機能開発の分野で11年以上の経験を有しています。+55 11 4121 1644 / wesley.aparecido@autoform.com.br

ご協力いただいた方々:

ロジェリオ・モウラ・マチャド氏 – Bruning Tecnometal社プレス成形技術部門の金型解析スペシャリストで、金型製造の予算編成を担当しています。金型製造およびプレス成形の分野で20年以上の経験を有しています。+55 55 991623884 / rogerio.machado@bruning.com.br

ブルーノ・オルネラス氏 – VOA Industria社エンジニアリング・マネージャー。コスト見積り、プロセス、プロジェクト、CAMを担当するエンジニアで、15年以上のプレス成形業界の経験を有しています。 +55 31 993087229 / bruno@voaindustria.com.br