成形限界曲線をやさしく解説

FLC(成形限界曲線)は、部品の成形性評価に欠かせないツールであり、材料にわれが生じるまでの最大ひずみレベルを示します。しかしFLCを作成するのは非常に困難です。従来の方法(中島法、マルシニアック法)には、主に3つの問題点があります。

1) FLCを作成するには、多くの材料、時間、試験が必要です

2) 材料から試験片を1つ測定し、そこから材料特性のばらつきを推測しなければなりません

3) 試験によって人為的な誤差が生じ、結果の精度に影響をあたえます

そのため、シミュレーションソフトウェアや金型工場での部品安全評価に、実験をベースに作成したFLCを用いることは最適とは言えません。その代替として、計算をベースに作成したFLCを使用する方法があります。これは回帰分析などを用いて、引張試験で定めた機械特性から生成できます。

本稿ではAbspoel Scholting FLCのメリット、計算によるFLCとの比較、そして上記の3つの問題点への対応について説明します。

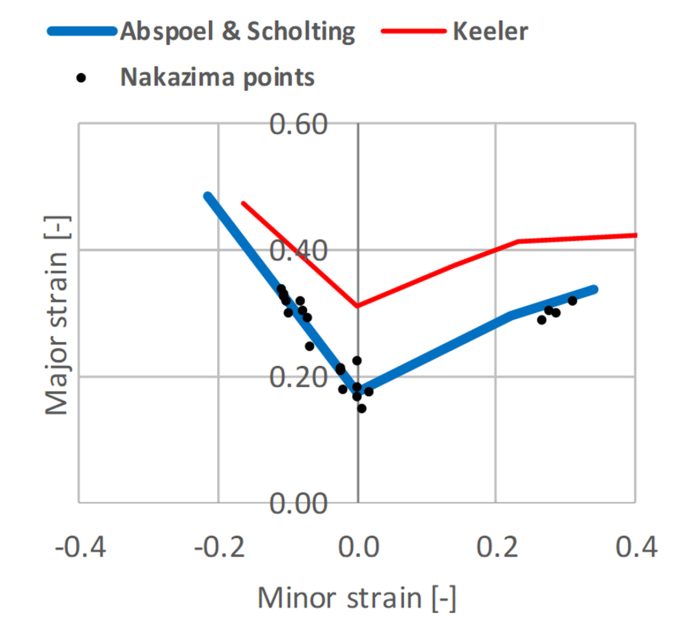

Keeler FLCとの比較

計算によるFLCの中でもKeeler FLCは最も広く普及し、非常に長い歴史を持つモデルです。1970年代に開発されたこのモデルは、当時は軟鋼材のみが用いられていたため、高い精度を発揮していました。しかし今日の鋼材グレード(特にAHSS)では、その相関性は希薄になり、重大な誤差が生じる可能性が非常に高くなっています。そのため、Keeler FLCからFLCを決定することが困難です。

下の図は、デュアルフェーズ鋼材の例です。ここでは2つのポイントが明らかです。KeelerではFLCが過大になり、FLCの左側の傾きが45°になっていません。このため実際には成形できない部品が成形可とみなされ、金型工場での大規模な修正作業や、高いコストがかかる金型の修正が必要になる場合があります。

図 1:デュアルフェーズ鋼材の比較 – 測定した中島試験の試験片に対する

Abspoel & Scholting FLCおよびKeeler FLCのひずみ

試験から生じる板厚の人為的誤差

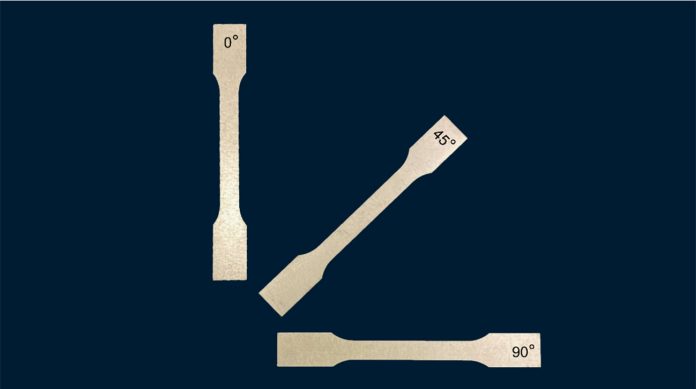

Abspoel & Scholting FLCは、測定したFLCの複数のポイントを、低炭素鋼、高強度鋼、先進高強度鋼など、さまざまな材料の引張試験データと相関させた経験的モデルです。使用する引張データは、総伸びA80、ひずみ率(r値)、板厚です。

図2: 3方向引張試験の試験片

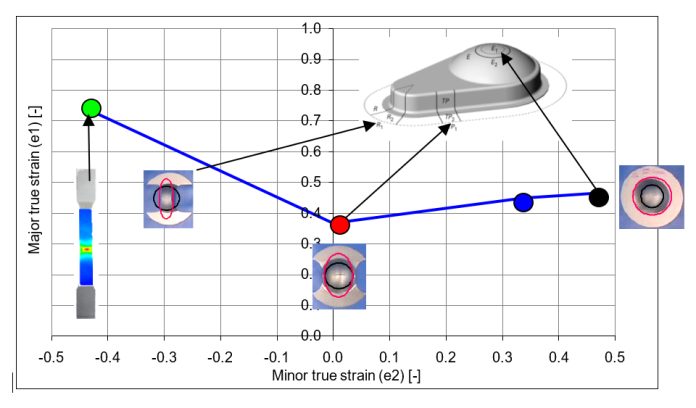

図3: 3方向引張試験から予測した

Abspoel & Scholting FLCの4つのポイント

測定したFLCと比較すると、Abspoel & Scholting FLCは、外面ではなく、中間面のひずみのカーブを決定します。中島試験では、曲面により、材料自体のニュートラルラインよりも外面のひずみが大きくなります。材料が厚く、半径が小さいほど、ニュートラルラインと外面のひずみの差が大きくなります。

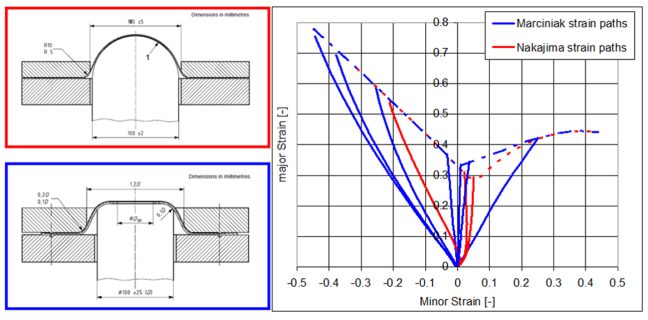

中島試験では、半球形のパンチの湾曲したサーフェスが別の効果をもたらします。試験片に二軸の予ひずみが生じるのです。意図したひずみ経路で材料を変形させる前に、球形が材料に押し込まれ、二軸のひずみが生じます。最小主ひずみ方向にはひずみがなく、最大主ひずみ方向のみにひずみがある平面ひずみ試験片の場合、試験片はまず最小主ひずみと最大主ひずみが正になり、安定すると平面ひずみ試験片のようにまっすぐ上方向にひずみ経路を進みます。しかし結果としてFLCの最低ポイントは右下方にシフトします。中島試験における人為的な誤差、つまりこの二軸予ひずみの影響により、測定したFLCが大幅に低下し、最も重要な部分、すなわち平面ひずみ(最小主ひずみがゼロ)付近における材料の潜在的性能が制限されます。

図4: 中島試験の二軸予ひずみ

FLCが低く、r値が低い材料の場合、中島試験にはさらに別の欠点があります。FLC分布の左側に十分なデータポイントがないため、適切なカーブを合わせることができません。FLCの左側に合わせたカーブや推定値は非常に不正確であることが多く、シミュレーションでネッキングを検出できない場合があります。これもまた、金型工場で不具合が生じ、逆に材料の性能が過小評価されることで、不必要な設計変更や金型加工、さらには材料選択の妥協につながる可能性があります。

これまでこの問題は認識されていませんでした。なぜなら左側の傾斜は常に45°と想定されていたため、(開始)ポイントは1つだけでよいとされていたからです。しかし、引張試験およびマルシニアック試験片を用いて左側のネッキング挙動を調査したところ、FLCの左側はr値に依存していることが明らかになりました。従来の45°のカーブは誤りであることが証明され、計算したFLCでは左側の傾斜が正しいため、設計者は材料の性能を最大活用し、またシミュレーションでネッキングの不具合を正しく検出することができるようになりました。

試験の所要時間と必要な材料

Abspoel Scholting FLCは引張試験から算出されます。つまりカーブの作成に必要な試験材料は少なく、材料のばらつきを推定する必要もありません。

Abspoel Scholting FLCは、前述のように、通常の引張試験から計算されるため、FLCの作成に要する時間、材料、設備を大幅削減でき、課題であったFLC作成の時間短縮を実現できます。計算によるFLCには、実験のように横方向だけでなく、複数方向のFLCを簡単に決定できるという利点もあります。たとえば方向依存のFLCを使用すると、圧延方向の変更によって部品の安全性が向上するかを評価できます。さらに、同じグレードの複数のコイルで、複数の方向から生成したFLCを組み合わせることで、グレードごとのFLCの実際の範囲を把握することができます。これにより、必要に応じて最悪のFLCを選択することができ、原則としてFLCの観点からの安全限界の推定は不要になります。

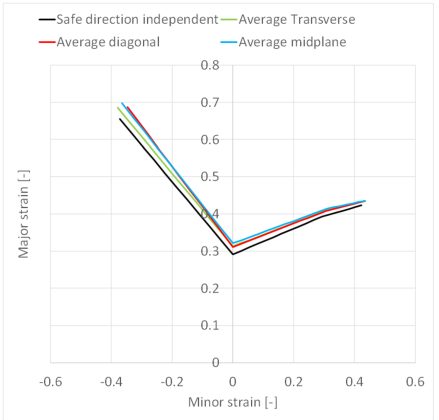

図5: 方向依存の平均FLCと方向依存の安全なFLC

シミュレーションでは、板厚依存を自動的に考慮できるという利点もあります。モデルが実装されているシミュレーションソフトウェアでは、その部品の板厚に応じてFLCが自動的に計算されます。材料の板厚が変更されると、FLCも自動的に調整されます。

Aurora®オンライン材料データベース

以上のことからTata Steel社では、板厚に関係なく、提供したすべての材料カードについて正確なFLCを提供することができます。Tata Steel社の材料データベースAurora Onlineは、同社のほぼすべての材料について、複数の板厚クラス別のデータおよび材料カードを提供しています。当社の顧客(自動車OEMやTier1企業など)は、これらのファイルをダウンロードして、自社のシミュレーションソフトウェアに直接取り込むことができます。Abspoel & Scholting FLCモデルが実装されているソフトウェアの材料カードでは、板厚依存を有効利用することができます。このモデルが(まだ)実装されていないソフトウェアパッケージの材料カードには、計算によるFLCがテーブル形式で提供されます。

Aurora® Onlineは、Tata Steel社のお客様に、代表的な材料データおよび高度な材料モデルへのオンデマンドアクセスを提供しています。Aurora Onlineについて詳細をご覧ください。