メコネット社は、北欧に拠点を置く高品質プレス部品メーカーであり、林業用収穫車、オフロード車、その他様々な用途の製品を提供しています。ジョンディア、AGCO、三菱ロジスネクスト、ロクラといったOEMにプレス部品の製造に必要な金型を提供しています。

メコネット社は「革新を共に築く」というモットーを掲げ、設計から量産に至るまでの全工程において、顧客と緊密に連携しています。顧客の目標達成に向けて金型設計と解析を支援する上で、シミュレーションが重要な役割を果たしています。

図1: メコネット社では革新を共に築き上げます

・歴史的観点から読み解くメコネット社のシミュレーション

20年前、メコネット社は業界の慣例に従い、プレスの専門家に頼りながら高品質な金型設計を行っていました。基本のデザイン案を作成後、試作と修正を繰り返しながら、徐々に改良を加えてゆくのです。しかしこの手法は時間とコストがかかるため、納得のいく結果を得るには、膨大なリソースが必要でした。

図2: トラクタのフェンダ部品

図 3: エンジンフードのサポート

メコネット社では金型の品質と効率を向上させるため、2004年に手法の見直しを行い、プレス成形シミュレーションソフトウェアの導入に至りました。同社は自動車業界以外でプレス成形シミュレーションを導入した初めての会社です。現在、メコネット社は部品の設計から取付まで顧客と緊密な連携を図り、プレス部品の品質を担保しています。

「今やメコネット社のプロセスには、シミュレーションが欠かせません」と、メコネット社技術&NPI担当マネージャのユホ・ピルネス氏は述べています。

・メコネット社におけるシミュレーションの役割

シミュレーションは現在、メコネット社のプロセスに不可欠です。まず、顧客が提示するデザインを希望通りに作り込むことができるか、その実現可能性を評価することから始めます。たとえば、顧客が1つの金型で深絞り部品の製造を希望する場合、メコネット社のエンジニアがデザインを解析し、顧客と協力して、1つの金型で部品全体をプレスできることを確認します。

「革新を共に築く」というモットーを体現するメコネット社では、設計部門とトライアウト部門が緊密に連携し、顧客とも密接に協力しています。この協働体制により、従来の部門間の壁が取り払われ、高品質な部品を期日内に納品できるプロセスを実現しています。現在、メコネット社はアルミ、高強度鋼(HSS)、ステンレス鋼の深絞りにおいてシミュレーションを活用しています。

メコネット社では、シートカット、深絞り、3Dレーザーカット、機械切削、洗浄、ロボット溶接、リベット接合など、包括的な工程の自社生産に対応しています。小さな部品から最大3000mmの大きな深絞り部品に至るまで、多岐にわたる部品にシミュレーションを活用しています。

・シミュレーションを活用することの利点

メコネット社が数多くの入札を勝ち取り、常に納期を順守し、また納期短縮を図る上で、シミュレーションは重要な役割を果たしてきました。具体的には以下の利点が挙げられます。

1. プレス成形のあらゆるニーズに対応するワンストップショップ

メコネット社は、設計から量産に至るまでの全工程において、顧客をサポートします。部品形状からの金型設計、修正作業への協力、工程設計や金型設計の支援を行います。その後、メコネット社の生産ラインに金型を設置することで、すべてのフローがシームレスにつながるワンストップショップを実現しています。

図4: トラクタのキャビンフロア

2.金型コストの減少

顧客は通常、最終製品の機能は維持しつつも、部品点数を最小限に抑えるように希望します。これにより溶接などの追加工程が不要となり、アセンブリも容易になります。

メコネット社ではシミュレーションを有効活用することで、この分野に強みを有しています。複数の部品をひとつの深絞り部品にまとめ、さらにプレス成形もひとつの金型で完結させることができます。これにより、生産は絞り型の工程へ集約され、その後レーザートリムを経て最終製品となります。

ある事例では、メコネット社はフランスの顧客向けに部品個数を7点からわずか1点に削減しました。その顧客は、その後もメコネット社と引き続き取引を続けています。

3.レーザー・カットの利点

自動車業界の生産量は極めて多いため、レーザーカットは必ずしもコスト効率が優れているとはいえませんが、生産量が少ない産業用途では有効活用できます。メコネット社では部品点数と総生産量を削減することで、レーザーカットを工程へ効果的に組み込んでいます。同社では任意の形状をプログラムし、固定してレーザーで切断することができ、絞り型の工程後にレーザートリムを1回行うのみで、最終部品を完成させることができます。

「メコネット社では、80%以上の案件にて、ワンショットのトライアウトを実現しています」と、メコネット社シニアデザインエンジニアのユルキ・ヒルヴォネン氏は述べています。

4.ワンショットのトライアウト

4.ワンショットのトライアウト

メコネット社では、80%以上の案件において、ワンショットでのトライアウトに成功しています。これは意義深い成果です。なぜなら、トライアンドエラーを繰り返すことこそ、プレス成形プロセスにおいて間違いなく最もコストと時間を要するからです。

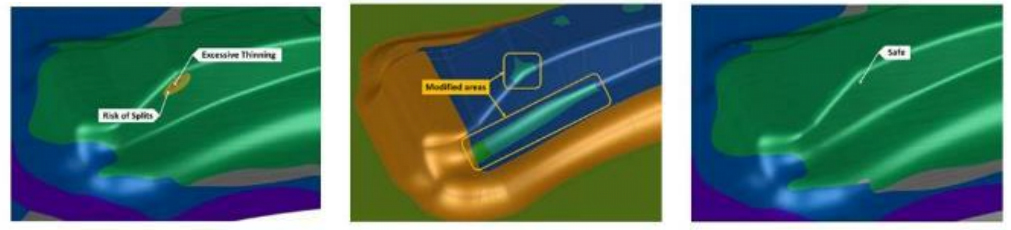

図5: 部品の角部を修正し、半径を増やすことで、われが解消しました持続可能性

多くのコスト削減策は、持続可能性にも好影響をもたらします。たとえば、メコネット社は部品の板厚を最適化し、製品1点あたり15キログラムの鋼材を削減しました。これは形状と板厚の最適化、ならびに高強度鋼材の採用によって達成しました。

鋼材1キログラムはCO2排出量2キログラムに相当します。この取り組みにより製品1点あたり30キログラムのCO2を削減できました。特に生産部品の点数が多いことを考慮すると、重量削減はカーボンフットプリントの大幅削減に直結します。これはシミュレーションがコスト削減に有効なだけでなく、廃棄やCO2排出量の削減を通じて、企業の環境目標達成にも貢献できることを示しています。

まとめ

シミュレーションは、メコネット社のプレス成形プロセスにおいて不可欠なものとなっています。プロセス全体をシミュレーションすることで、部品の修正、スプリングバックの結果、面ひずみなどの課題を顧客と事前に協議し、対応することが可能となります。また、安定した量産を実現するために、プロセスのロバスト性を解析することで、実部品の製造開始前に結果を予測することができます。これらの取り組みにより、同社はコスト、工数、時間の削減を実現しています。ワンショットのトライアウトは、FormingWorld.comコミュニティから称賛を受けるに値する成果です。メコネット社の皆様、素晴らしい成果をありがとうございました。また、この有益な投稿を共有いただき、心より感謝申し上げます。