2005年にインドネシアのカラワンにて設立されたPT Adyawinsa Stamping Industryは、ホンダ、日産、トヨタなどの自動車メーカー向けの部品や金型(治具、ラックなども含む)のサプライヤです。

PT Adyawinsaが取り組んでいた高張力鋼(HSS)部品用金型の設計・製造については、課題が山積していました。HSS部品をより効率的に取り扱い、市場競争力を維持するために、オートフォーム社と共同プロジェクトを立ち上げ、生産工場からの高い要求に対処することになりました。

HSS部品の量産には多くの問題があり、特にスプリングバック挙動が不安定なために部品が頻繁に公差から外れ、膨大なコストが生じていました。このプロジェクトの目的は、3か月の期間内にプロセスウィンドウを最大化してスプリングバックを安定させること、そして今後のプロジェクトで用いる手法を定義することでした。

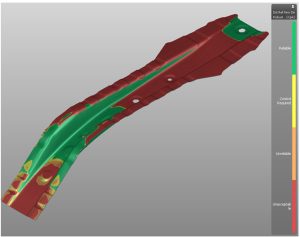

このプロジェクトでは、図1のHSS部品に着目しました。

図1: プロジェクトで検討した部品

この部品の製造方法は、ドロー工程を一切含まないフランジ工程とトリム工程のみです。 プロセスウィンドウを拡大するために、解析ではまず、プレス機内の9つのクッションピンの面圧を検討しました。

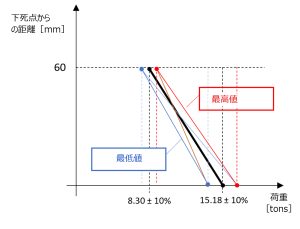

最適な面圧を特定すべく、さまざまなシナリオを試しました。従来のようにトライ&エラーを繰り返すのではなく、AutoFormの技術力を生かした分析的手法を取り入れました。単一の荷重値を設定し、その結果をもとに調整するのではなく、まずスタート(底面から60mm)とストロークの下死点で面圧値の範囲を定義しました。テストした面圧カーブは、8.3 ±10% トンから15.18 ±10% トンでした。初期値と最終値はそれぞれ別途変化させることができるため、同時に多くのカーブを試し、検討することができました。

図2のグラフは、多角形内の設定と想定される面圧カーブを要約したものです。

図2: 基準の設定と変化する面圧カーブ

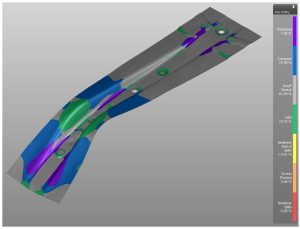

あらゆるシナリオを検討した結果、われやしわのリスクなしに十分に引き伸ばせるのは、部品の総面積のわずか10%であることが分かりました(図3参照)。

図3: プロジェクトで用いた部品の成形性検討

最初のフランジ工程の後、トリミング、ピアス、リストライクの工程に進みました。最後に2本のボルトと複数のクランプポイントを使用した実際の測定シナリオでスプリングバックの結果を評価しました。

図 4:スプリングバック測定の設定

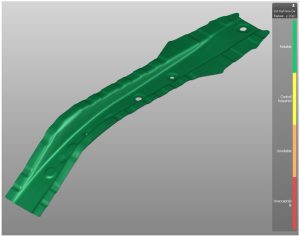

このステージでは、材料特性や潤滑など、生産中に変化する可能性のあるさまざまなパラメータを検討しながら、工程のロバスト性を評価しました。その結果、図5に示すように、安定した工程を実現することができました(Cp>1で再現性が担保されます)。

図 5: 工程の安定性 (Cp)

しかし基準設定のスプリングバックの大きさは公差内に収まり、許容範囲内ではあるものの、図6の赤い大きな領域が示すように、工程全体としては品質標準(Cpk<1.33)を満たしていません。

図6: 工程能力 (Cpk)

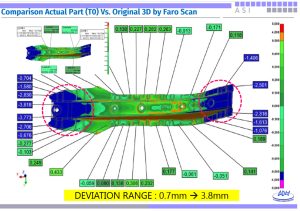

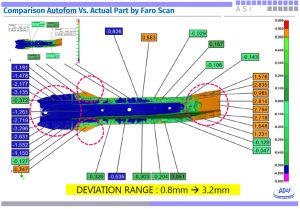

次のステージでは、ロバスト性を検証した金型形状を切削加工の参照形状として使用し、その後トライアウトを行いました。トライアウトでは、シミュレーションにて算出したスプリングバック値と実部品の結果を比較しました。その結果、実部品(Faro Scanでスキャン)とAutoFormシミュレーションの偏差範囲はほぼ同じ(0.7 mm~3.8 mm)となり、非常に高い精度で一致しました。この比較の結果を以下の図に示します。プレス部品とシミュレーション結果の両方をFaro Scanに読み込むことで、両方の形状に同じアライメントを適用することができました。

図7: 実部品 vs. 参照形状 – Faro Scanで測定

図8: AutoFormからエクスポートしたシート vs. 参照形状 – Faro Scanで測定

AutoFormシミュレーションで検証した金型形状で量産を続行したところ、その結果は良好でした。そのためPT Adyawinsaではこのプロジェクトで使用したプロセスをすべてのHSS部品に適用し、部品ごとに開発を進めています。

ASIのスーパーバイザーであるIsmail Herlambang氏、そして同社プロセスエンジニアでありAutoFormユーザーでもあるIkhsan Dwi Nugroho氏とFernanda Aprian氏に感謝いたします。