ブラジルの州都サンパウロから約150kmの距離にある都市リメイラに拠点を置くRA-METAL FERRAMENTARIA社は、新規顧客の獲得および維持に努めることで、国内のプレス成形業界における存在感を高めています。同社ではプレス部品の金型に対する顧客の要望に応じるために、エンジニアリング部門の開発を戦略的に強化しています。

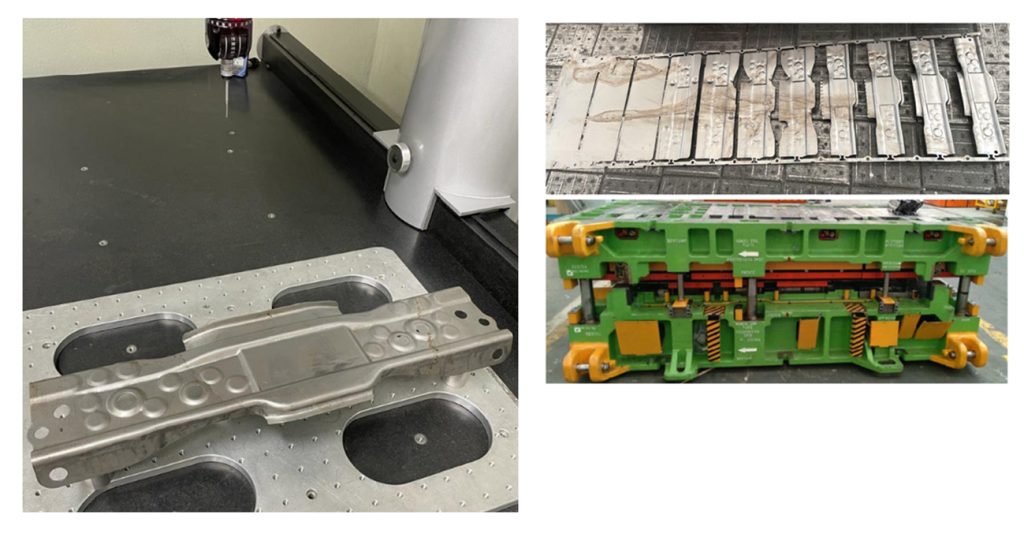

プレス成形シミュレーションに特化したエンジニアリング部門による万全なサポート体制のほか、1500平方メートルに及ぶフロアには、8台のマシニングセンタに研削盤とワイヤー放電加工機、そしてトライアウトプレスが3台、3DアームやCMMを備えた計測室などの充実した設備が揃っています。

RA-METAL社では2014年に金型工場へプレス成形シミュレーションを導入し、このエンジニアリング業務に必要なライセンスソフトウェアを購入しています。

プレス部品の金型業界では、デザインが複雑な製品の増加に伴う対応に追われています。また機械的特性がさまざま異なる材料の開発も進んでいるため、安全なプロセスを構築するには、金型作成の手法やリソースに最新技術を取り入れることが不可欠です。

このような背景から、プレス成形業界はコンピュータによるシミュレーション、なかでもAutoFormソフトウェアの積極活用によって明らかな進化を遂げました。バーチャル環境で最適化を検討できるため、現場の作業負荷や時間を削減することが可能になり、その結果コスト削減や競争力の向上に繋がりました。

RA-METAL社ではこの技術を高く評価し、2020年には金型設計技術部にAutoFormソフトウェアを導入しました。

お客様に安全な工程設計を提供できるだけでなく、トライアウトをフォローアップでき、また新たに金型を開発する際には解析を通じて最適なソリューションを定義できるなど、より多くの価値を引き出すことができます。

また、運動学的成形解析、成形荷重の定量的な決定、ロバストなスプリングバック解析など、プロセスの詳細な評価により多くの時間を割くことができるようになりました。

新規作成した金型の初回トライアウトを実施する前に、金型全体の寸法測定を実施します。設計と実パネルの相違を排除することで、トライアウトの段階における解析のばらつきを最小限に抑えることができます。

トライアウトで問題が生じた場合、シミュレーションでも同様に問題を確認できるまで問題対処は行いません。このためトライアウトの期間中、シミュレーションは常に最新の状態に維持され、そこから得た経験と学習はエンジニアリング部門にフィードバックされます。

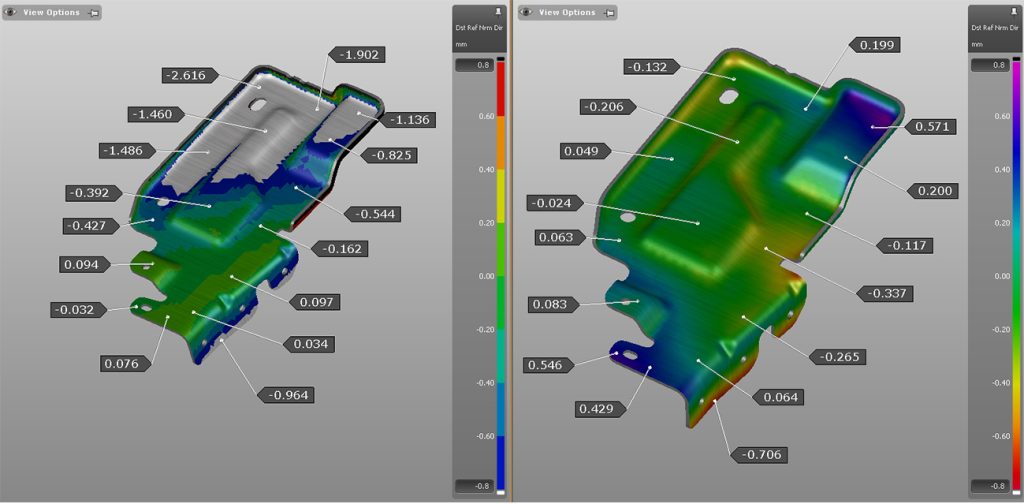

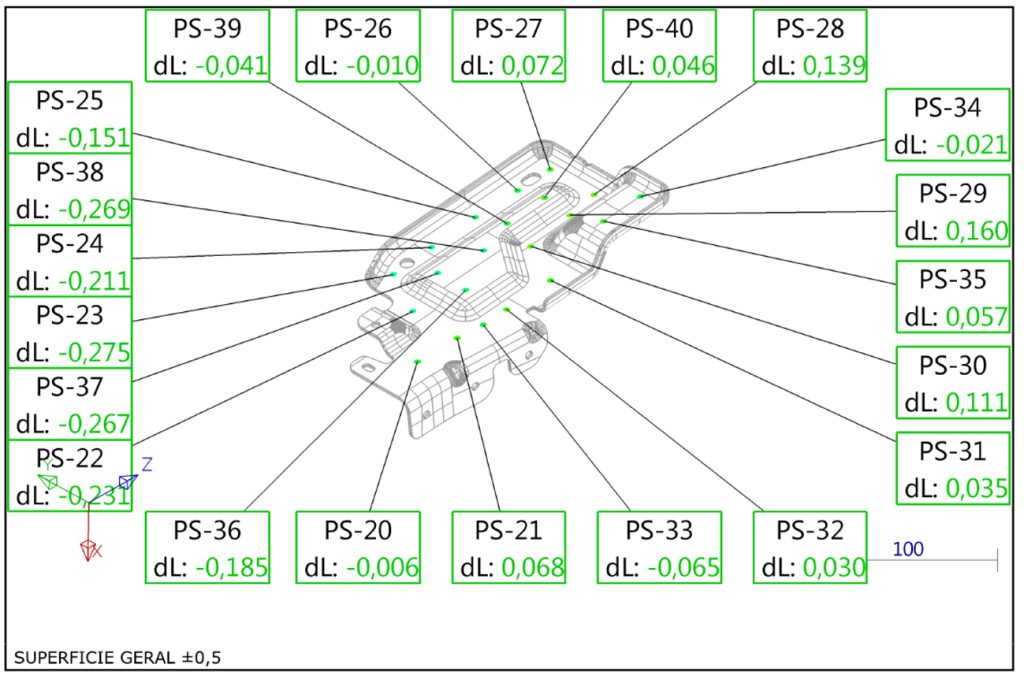

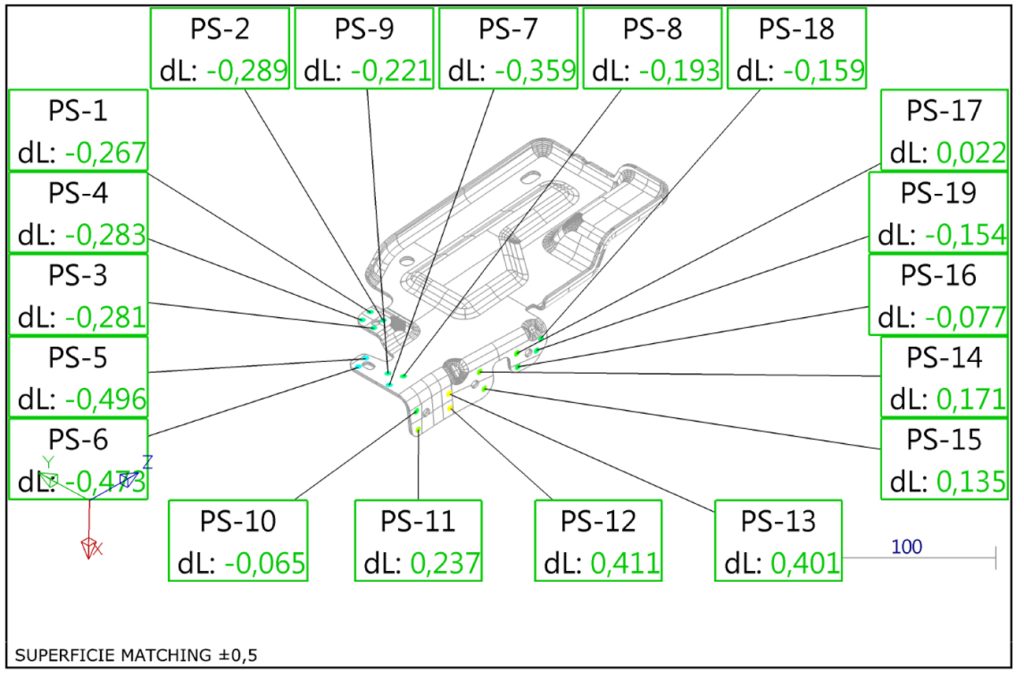

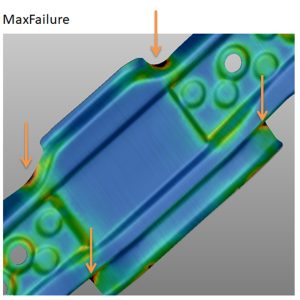

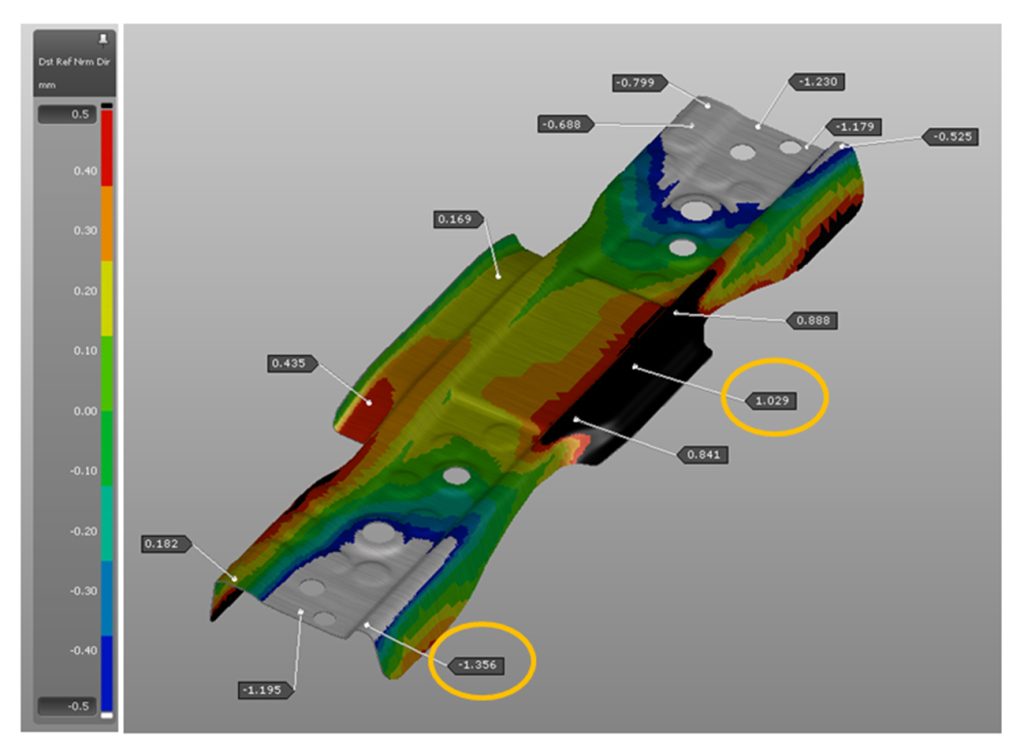

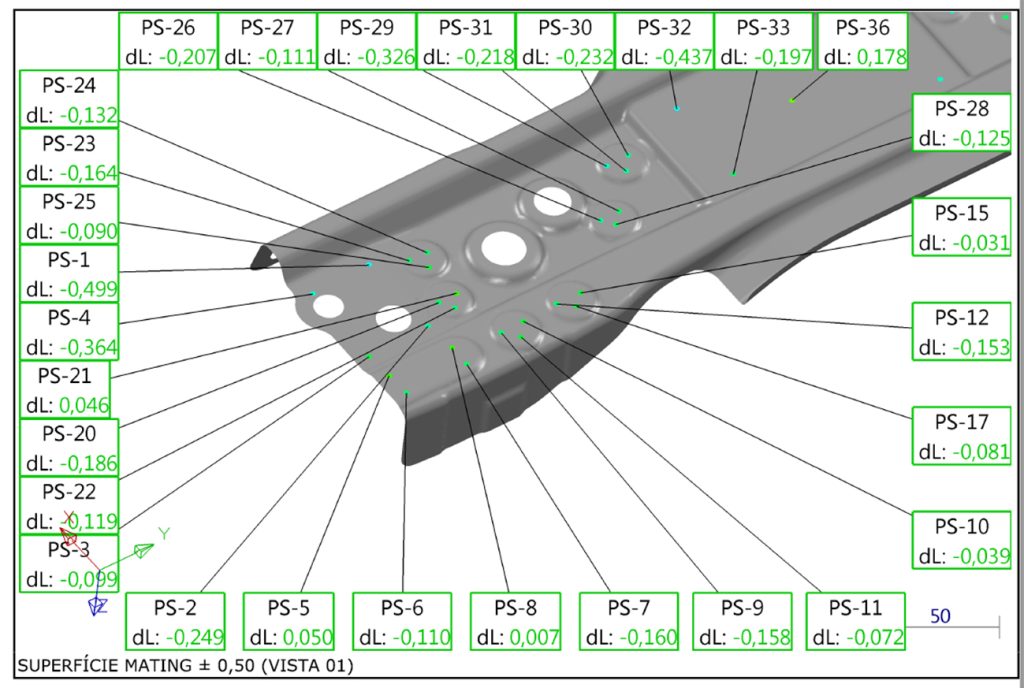

さらに、すべての寸法測定の結果をシミュレーション結果と比較し、特にスプリングバック解析では、以下の図(図1~図5)が示すとおり、実用的なケースで非常にロバストな結果を示しました。

事例1

(基準金型と見込み補正済金型の結果):

図1

初回トライアウトの寸法:

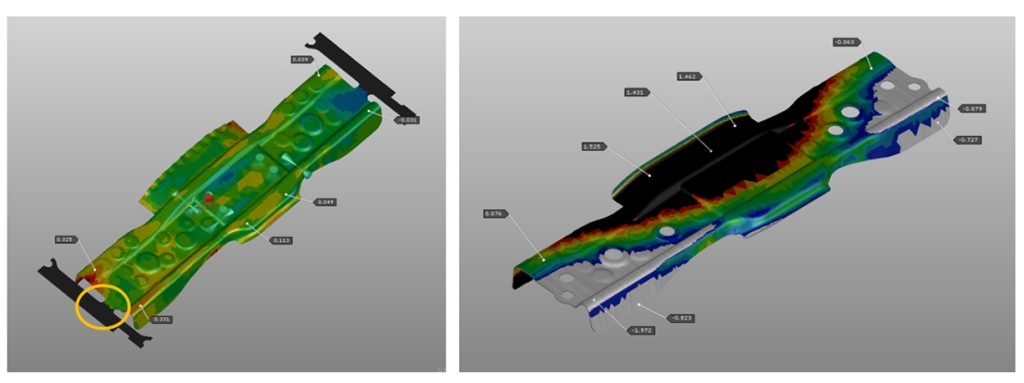

図2

図3

ストリップの写真 – OS 3066

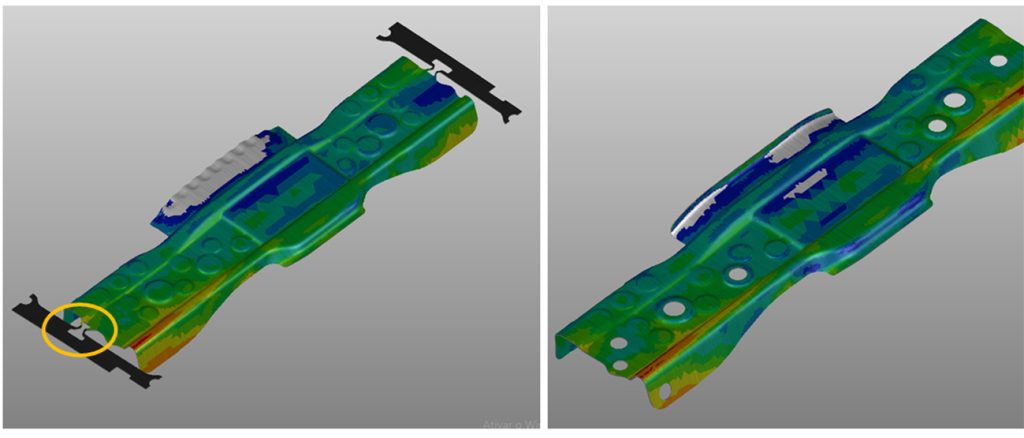

図4

図5

事例

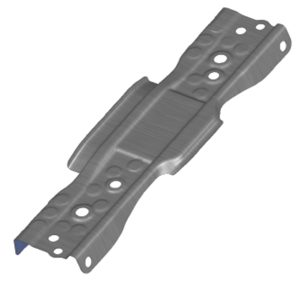

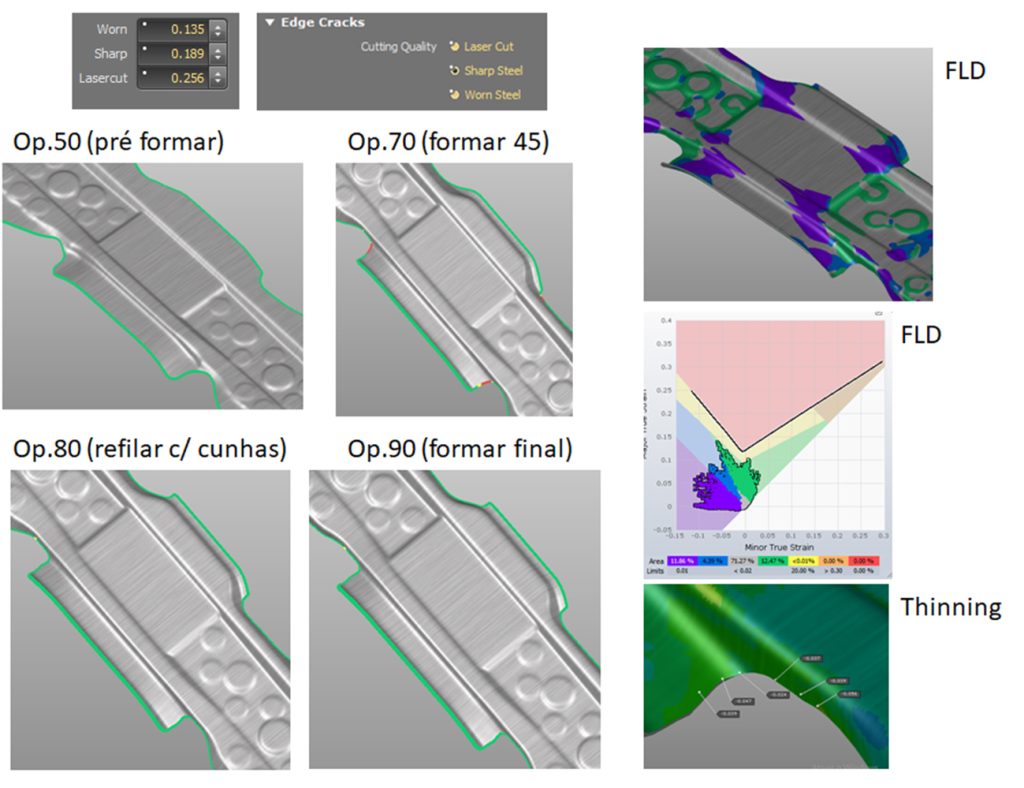

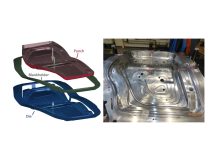

2021年にはDP600材を使用した「内部補強材」の製品開発を担いました。顧客からはトランスファ型として開発するよう指定がありましたが、これを順送型として定義しました(図6)。

図6

シミュレーションによる初期検討では、主にエッジクラックの不具合が確認されました。さらには図7に示すように、必要な寸法公差、特に接合面の公差の補正が非常に難しいこともわかりました。

図7

さまざまな検討や試験を行った結果、エッジクラックの不具合に最も適した工程を立案しました。しかしそれには追加のトリム加工が必要となることから金型構造が複雑になり、それを実現するステージを追加する余裕がありませんでした。そのため図8に示すように、この工程案を断念せざるを得ませんでした。

図8

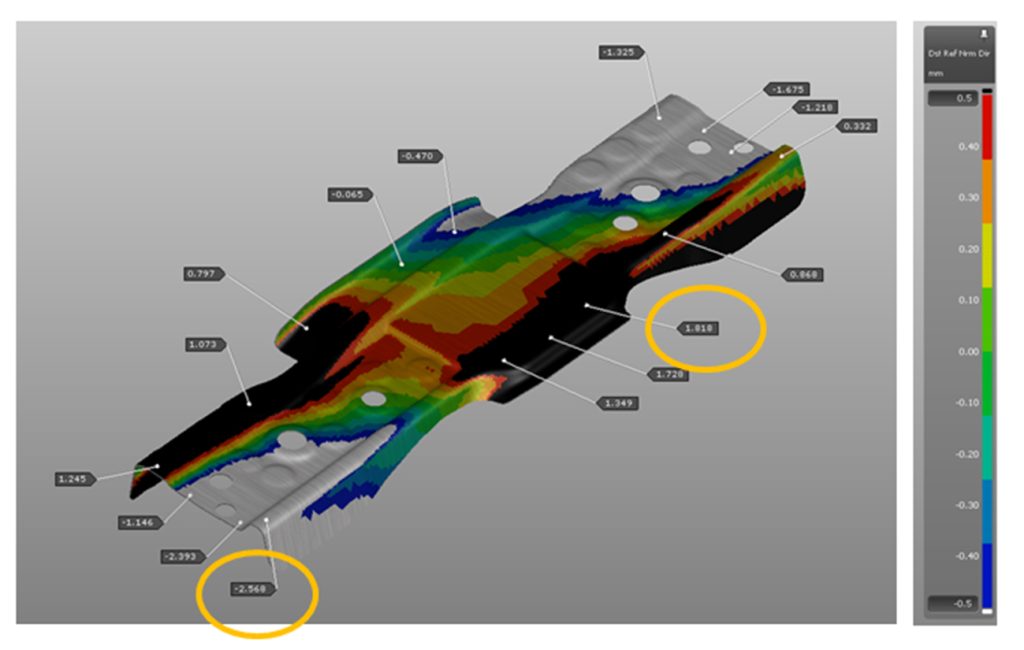

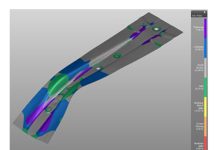

別途、製品の最終成形をクラッシュフォームで行ったところ、良好な結果を得ました。しかしスプリングバックを解析すると、形状にかなりのねじれが確認され、良好な寸法に収めるのは非常に困難であることがわかりました。

特定のポイントでは振幅が4.3mm(図9)

図9 & 図9B

フリースプリングバックの測定、基準状態の金型、クラッシュフォームでの成形。

そこで以前検討したプロセスを再び解析しました。

以前に検討した複数の案を取り入れ、多岐にわたる解析から得られた最良の結果を加味し、スプリングバックの挙動を改善できる新たなプロセスを作成しました。

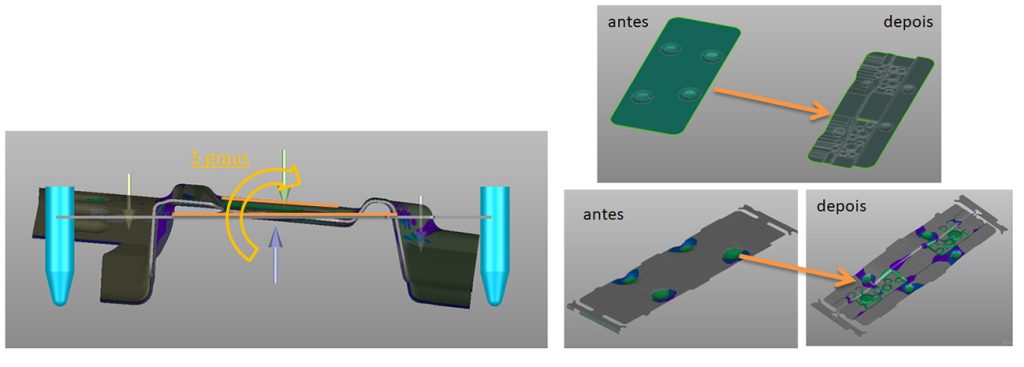

具体的には図9Cに示すように、プリフォーム形状に関する2つの案を取り入れ、製品を5度回転させてパンチの当たりを良くし、合わせ領域を調整しました。

図9C

この新たな案では重要な領域を成形できるだけでなく、以前の方案よりもねじれがほぼ50%まで抑制されることが確認できたため、その有用性が証明されました。そのため、この方案をもとにサーフェスの見込み補正を実施することにしました。

図10のとおり、特定のポイントでは振幅が4.3mmから2.3mmに減少しました。

図10

特筆すべきは、サーフェスの見込み補正中に、製品とストリップの側方延長部をつなぐブランチの形状が見込み補正結果に影響を及ぼすことが確認されたことです。特にブランチが硬いほどより大きな応力が蓄積し、これを製品から切り離すと寸法結果が変化することがわかりました。この問題に対処するため、このブランチの中央領域にリリーフを追加して応力を分散させ、製品から外した後の寸法結果に影響を与えることなく小さな変形を吸収できるようにしました。図11A、図11B、図11Cをご覧ください。

リリーフがないブランチ:

図11A & 図11B

リリーフがあるブランチ(図12Aおよび12B)

図12A & 12B

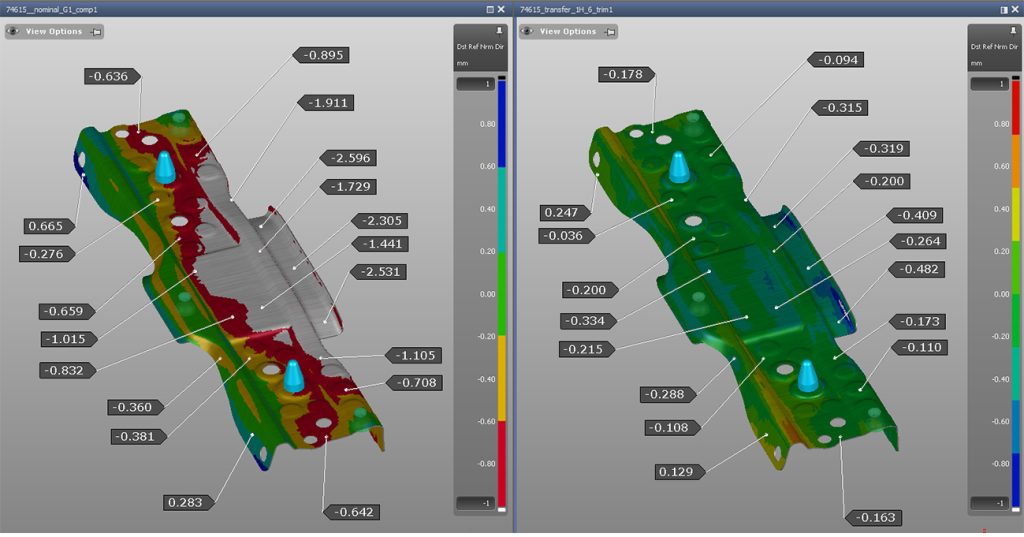

図13と図14は、基準サーフェスと見込み補正サーフェスを用いたシミュレーションによるスプリングバックの結果の比較と、初期試験の寸法結果を示しています。

図13

図14

製品写真3054 (図 15および 図16)

図15 & 図16

この実用的な研究は、シミュレーションを活用することで、さらに理解が深まり、顧客の要望を叶えるロバストな金型と工程開発を市場に提供できるようになったことを示す一例です。

RA-METAL社の関係部署全体、そしてオートフォーム社やお客様のエンジニアリング部署のサポートがあってこそ、このプロジェクトで満足のいく結果を得ることができました。