~ 超ハイテンのスプリングバック予測や量産時の突発割れ予測への適用 ~

株式会社ワイテックについて

広島市に隣接する安芸郡海田町に本社を置き、クロスメンバーといったシャシー部品やリヤサイドフレームといった車体骨格部品を主力とし、部品製造、金型設計製作、組立治具設計製作を行っています。ワイテックでは、年々高くなるプレス加工の難易度に対応するためAutoFormを開発初期の成形方案検討段階で活用することに取り組んできました。つまり成形シミュレーションの位置付けを、型設計後の机上トライから、部品検討や工程計画段階で部品形状や加工工程の最適化へと重点を変化させることで、より大きな成果を挙げてきました。

デジタルものづくり塾を活用

AutoFormのようなデジタルツールを更に活用し業務プロセスを変革していくためには若手技術者の育成も欠かせません。そこでワイテックでは、自らもアドバイザー企業として参画する「デジタルものづくり塾」を活用することにしました。これは広島経済同友会の「ものづくり委員会」が主催し、ひろしま産業振興機構「広島デジタルイノベーションセンター」が協賛する取り組みで、「デジタルものづくりの学びと実践」を行い広島の「ものづくり」技術力の底上げに貢献することを狙いとしています。

本稿では2020年度の「デジタルものづくり塾」に参加した若手技術者が取り組んだ、業務プロセス革新を目指したAutoForm活用拡大に向けた取り組み事例を二つご紹介します。

デジタルものづくり塾に参加された石井様(アドバイザー)、益田様、瀬越様

超ハイテンのスプリングバック予測技術の向上の取り組み【益田 幸樹様】

プレス部品の超ハイテン化が進むにつれ、寸法精度対策が間に合わず狙いの初回品質を得ることが難しい部品が増えてきました。超ハイテンではスプリングバックが非常に大きく出るため見込み形状で対策をやり切る事が困難であり、あらかじめ部品形状に反りや捩れを抑制する形状を付加しておくことが効果的です。部品形状を変更するには開発初期の製品形状凍結までに寸法精度対策の検討を行う必要があります。それにはAutoFormで成形性解析に続いて寸法精度対策まで行う必要があります。

しかしワイテックではAutoFormを寸法精度検証に使ってなかったので、どのくらい現物との一致度があるのか確認することから始めました。金型形状や加工条件を実機と合致させていたにも関わらず、当初は実機パネルより過剰にスプリングバック(反り)が出ていました。誤差要因の調査を進めて行ったところ、パッド圧などの加工条件の寄与度は小さく、材料物性なかでも加工硬化特性の影響が大きい事が分かりました。

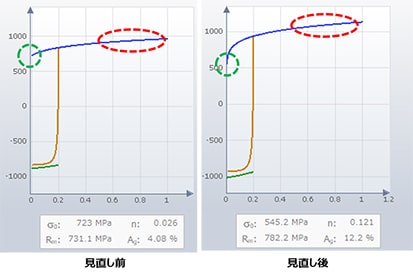

鋼板は板厚2.0㎜の低降伏比型780級ハイテンのため、曲げ曲げ戻しなど繰り返し塑性変形を受けた材料の挙動を精度良く表現できる吉田‐上森モデルを使っていますが、当初の材料パラメータは従来から利用している物をそのまま使用していました。しかしAutoFormの材料エディタで加工硬化曲線を再確認すると、材料試験時の加工硬化曲線と隔たりがあることが判明しました。そこで降伏応力を下げ、高ひずみ域の応力が高くなるよう材料パラメータの見直しを行い、材料試験結果と一致するようにしました。

解析に用いた材料物性(加工硬化特性)

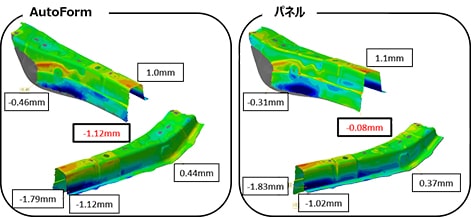

見直しを行った材料データを用い実機の寸法計測結果と比較したところ、再現精度が改善している事が確認できました。N増しの同一鋼種の他部品での検証でも、同様に実用上十分な再現精度が得られました。

N増し検証での実機パネル再現状況

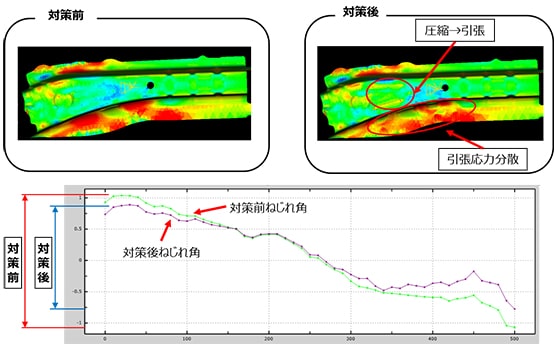

実機とのコリレーションが取れたので、パネルの捩じれの低減に取り組みました。成形後(離型前)の残留応力に着目し、ねじれの駆動力となっている部位(応力分布)を特定し、応力分布を変える形状変更を施す対策が有効だと確認できました。

この検証結果を受け、ワイテックでは今後も継続して開発初期の精度対策を行う予定です。

残留応力に着目した捩れ低減対策の効果

量産時の突発割れの事前検証技術の確立に向けた取り組み【瀬越 咲貴様】

机上検証でOKだったのに量産中に突発割れ発生という現象が希に発生します。現場では材料特性の変動や経年変化による摺動抵抗の変化など種々の変動が起こりますが、机上検証時にこれらの変動要因を考慮するため不具合判定時の安全率を多く取ると厳しすぎる評価となります。そこで有効なのが統計的手法であるAutoForm-Sigma機能の活用です。ロバスト解析によって各種要因の変動が成形結果に与える影響をシステマチックに分析し、必要最小限の対策で現場変動に強い金型方案や加工条件へ改善することが可能です。

ワイテックでは現場で変動が大きそうな要因(材料特性、摩擦係数、パッド圧など)とその変動幅を仮設定し、量産中の8部品にロバスト解析を適用しました。その結果は以下のようになりました。

①量産中にワレの起きていない5部品はロバスト解析結果も問題ないと判定

②量産中に問題が起きていないがロバスト解析ではワレ発生懸念ありと2部品で判定

③量産中にワレが起きたがロバスト解析では問題なしと判定が1部品

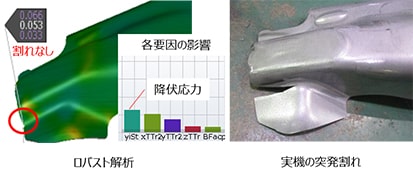

突発割れを予測できなかった③のケースの要因を調査したところ、量産材の加工硬化特性の変動が想定より大きく、ワレ発生時の材料では28%も変動している事が判明しました。そこで降伏応力と強度の変動範囲を見直しロバスト解析を再実行すると、降伏応力の変動の寄与度が大きく出るとともに、突発割れが発生する懸念があることを予測できました。

量産時のフランジ端に発生する突発割れの予測

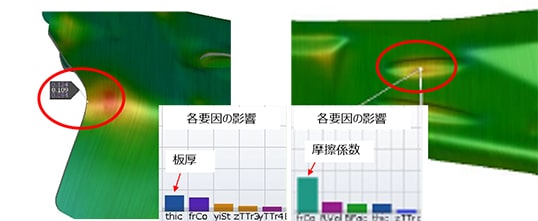

また、現在は突発割れが起きていないがロバスト解析で割れ発生の懸念ありと出た②のケース2部品に関しては、最も影響の大きい因子として板厚と摩擦係数がそれぞれ挙げられました。現在は問題が起きていないものの、材料ロットによって板厚の変動や、経年変化で摺動特性が変わり、割れ発生が懸念されます。そこで板厚管理の厳格化や金型に表面処理を行い、対策の効果を継続確認していく事にしました。

今後は他の部品でもロバスト解析と経過確認を継続し、実績を残していくよう取り組む予定です

ロバスト解析で突発割れが懸念される部品

おわりに

ワイテックでは今後も「デジタルものづくり塾」による若手育成も活用しながら、AutoFormをCAE専任者が使う物から部品担当(工程設計者)が検証に使う物へと進化させ、机上検討を更に充実化させる方針です。

<企業概要>

株式会社ワイテック

設立:1960年2月

所在地:広島県安芸郡海田町曽田3-74

従業員数:1,504名(2020年4月1日現在)

事業内容:自動車部品製造、金型設計製作及び組立冶具設計製作

URL:https://www.ytec-gr.co.jp/