過去の記事では、航空宇宙部品サプライヤーであるSATE (Senior Aerospace Thermal Engineering) 社(英国拠点の航空宇宙部品メーカー、ハイテク部品・システムの国際的なメーカーであるシニアplc社傘下企業)が、新製品導入(NPI)業務にプレス成形シミュレーションを取り入れた事例をご紹介しました。本稿ではSATE社の別の事例をご紹介します。

SATE社技術部門には、工程設計とプロジェクト管理に精通した製造技術者と新製品導入(NPI)に対応する技術者がいます。さらには、金型設計の豊富な経験と高度な技能を有する金型技術者も在籍しています。

SATE社は製品の設計よりも製造が中心となっていますが、その技術力を活用し、製品開発段階にて的確な変更提案を行うことで、部品の成形性を改善させています。従来はエンジニアリングの知見のみに基づいて提案を行っていましたが、オートフォーム社のシミュレーションソフトウェアの導入により、このプロセスは革新的な変化を遂げました。本稿ではこの事例を具体的にご紹介します。

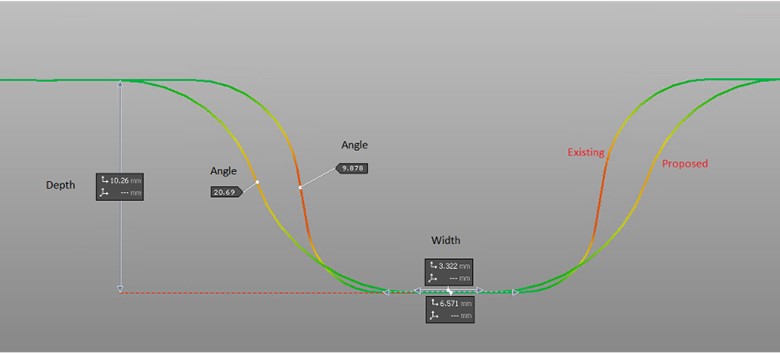

図1: お客様から提供されたCADモデル (板減 ~30%) でプレス成形工程のシミュレーションを実行

図1: お客様から提供されたCADモデル (板減 ~30%) でプレス成形工程のシミュレーションを実行

お客様よりSATE社へお問い合わせがありました。新規設計した部品について、自社のハイドロフォーミング設備では深さの要件を満たすことができないという相談です。

この部品は未だ製造準備段階であったため、見積依頼書(RFQ)にはCADモデルと基本的な公差の情報しかありませんでした。提供されたデータを調べたところ、部品の幅方向の大部分にわたって走る深い曲線と強度用の形状が存在しました。

SATE社では、オートフォーム社と共同で、冷間プレス成形と熱間プレス成形の両方を評価しました。材料の特性評価にかかるコストや時間を考慮し、AutoForm材料ライブラリに収録されている材料データで代替することにしました。

高温用の材料の特性評価にかかるコストは1万ポンド(約200万円)以上と推定されるため、フィージビリティ検討段階で評価を行うことは現実的には困難でした。そこで代わりに、最も近い材料モデルを用いて部品を評価することにしました。この材料が指定した材料特性とは完全に一致しないことは認識しつつも、その機械的特性は非常に類似していました。特にAutoFormの材料は伸び率が低いため、板減がより速く進むと予測されます。シミュレーションにて板減レベルを許容内に収める事で、実際のプレス部品が改善されると予測したためでした。それでもなお、初期設計での最良結果でも28%を超える板減を示しました。

さらに、熱間の工程ではスプリングバックが生じないため、シミュレーションではこの要素を除外できました。これによりシミュレーションを簡素化し、成形性と板減のみを集中的に検討することができました。

お客様は当初、成形性を向上させるための設計変更に前向きでした。初期のシミュレーション結果から、成形性、板減、スプリングバックを考慮した場合、熱間プレス成形が最もリスクの低いプロセスであることが明らかになりました。しかし部品を単一工程で成形するには、強度用の形状を変更すべきだと判断しました。この熱間プレス成形の提案をお客様に提案したところ、仮承認を得られ、SATE社はAutoFormで設計を再検討することができました。まず問題のある形状を完全に削除し、規定寸法を遵守しつつ成形性を向上させる代替形状をシミュレーションで反復検討しました。

図2: 既存の形状と提案した形状の比較断面図

さまざまな設計案を検討した結果、SATE社では既存設計において2つの半径をつないでいたほぼ垂直な壁を変更することに決定しました。代わりに、半径の接点における角度を当初の9度から約20度に拡大する案を提案し、10mmの深さの要件は維持できました。形状両端の進入角度も緩和され、仕様を満たす新規形状が実現しました。

設計変更の検討後、設計図をお客様へ送付しました。お客様は変更点を素早く確認すると、これに同意し、SATE社への発注を決定しました。

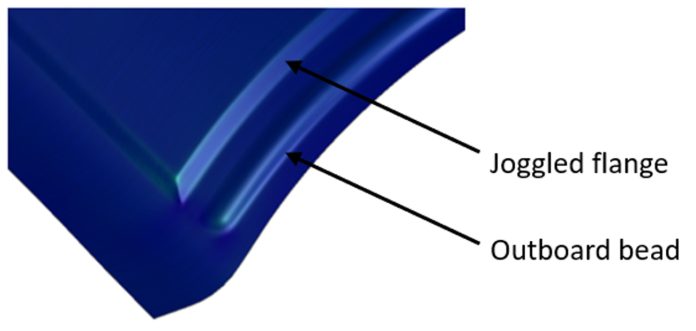

設計変更により、重要な懸念は解消されました。しかし、製造開始前に、金型サーフェスをさらに調整しなければなりませんでした。具体的には、ジョグル形状への圧縮を緩和するために、外側にビードを追加しました。その結果、フランジと新たな部位の間にできた凹形状で材料を伸ばし、しわや板余りを完全に排除できました。この不具合はシミュレーションにて予測されていたため、シミュレーションを活用すれば、不具合領域を事前に特定して解消することが可能であるという点を改めて気付かせてくれました。もしシミュレーションがなければ、金型を製作するまで、この不具合に気づくことはなかったでしょう。特に部品の受注数量が限られている状況では、多大な修正コストが生じていたはずです。

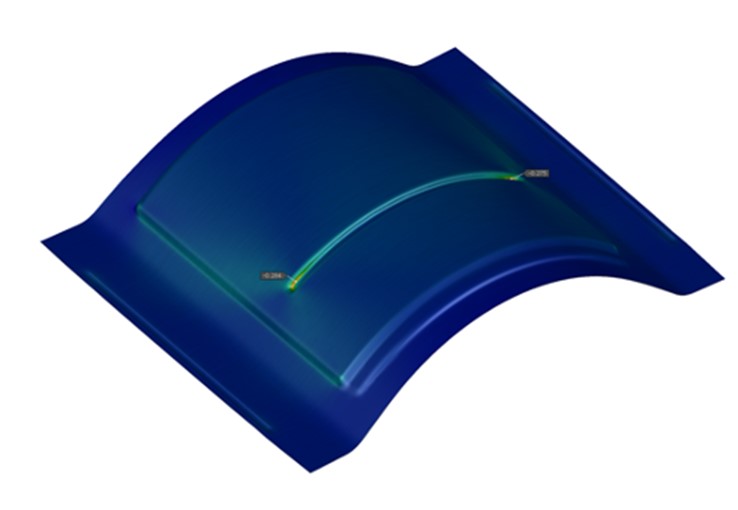

図3:ジョグル形状の材料が十分に伸びるように、最終部品形状の外側に追加されたビード形状

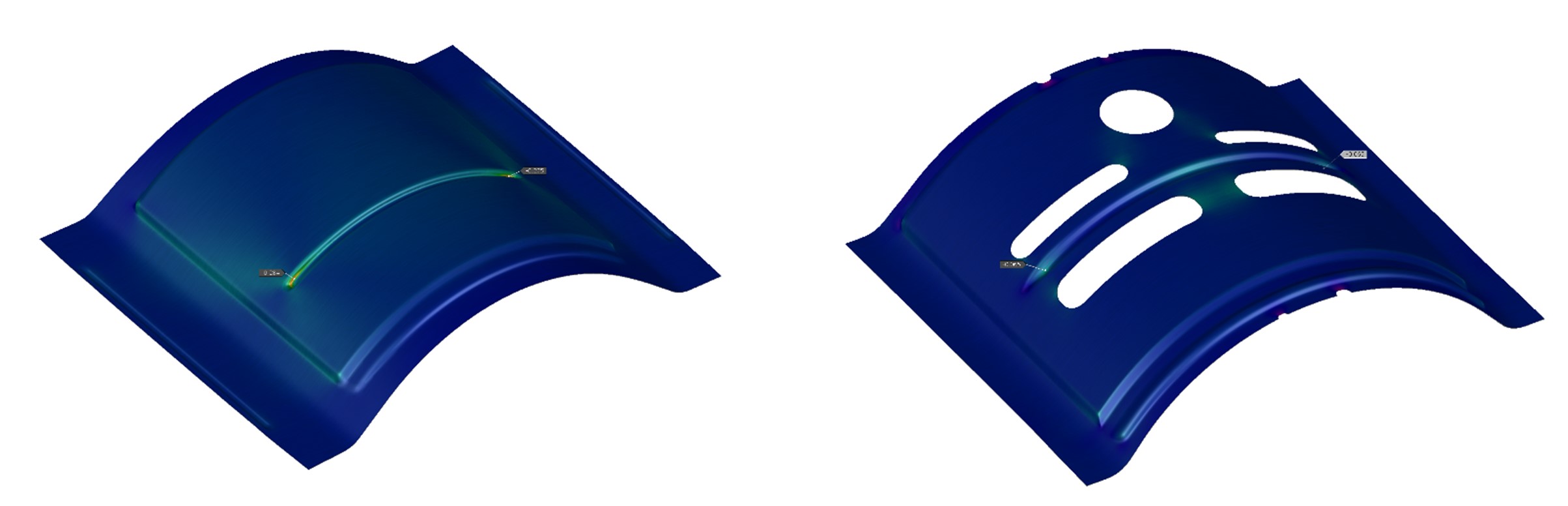

最後に検討すべき点は、強度用の形状とジョグル形状の両方が同じ比率で材料を必要とする事で、硬化と板減が生じ板減を緩和することでした。当初、板減は基準板厚の24%に達していました。この問題に対処するため、ブランクの強度用の形状周辺にカットアウトを戦略的に追加しました。この分割によって、材料が強度用の形状に流れ込み、最大板減を4.5%まで大幅に緩和することができました。

シミュレーションの活用で、材料の流入量を予測する事は非常に重要でした。それは最終製品形状に影響しない、カットアウトのサイズと位置をし、保証できたからです。

これらの取り組みにより、金型のトライアウトでは初回で合格できました。特筆すべきは、最初の製品からお客様に大幅な変更なしに提供できたことです。

図4: (左) オリジナル (右) 修正後の部品

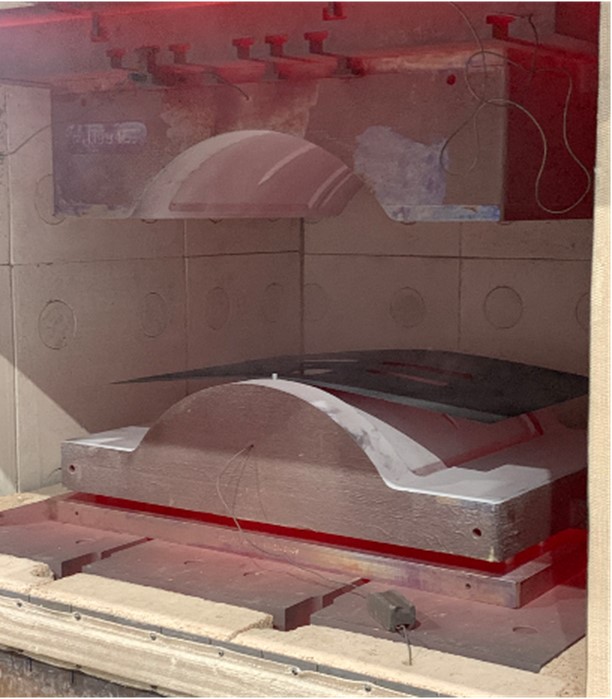

最終の金型を上記の画像に示します。SATE社では金型設計から初品検査および決定した工程の承認に至るまで、わずか4ヶ月でした。これはシミュレーションを活用することで、非常に短期間で実施できました。シミュレーションなしでは最低でも8ヶ月を要したことでしょう。さらに部品は全てSATE社で製造されました。

結論

結論として、シミュレーションを導入することで、SATE社には以下のメリットがもたらされました。

1. 迅速かつ正確な見積書を作成。

2. さまざまな成形方法の検討、長所短所の評価、そして最も費用対効果が高く最適な手法を素早く決定。

3. フィージビリティに関わる不具合について、形状変更の提案などを含め、お客様との効果的なコミュニケーションが可能。

4. 初回のプレス成形サイクルにて公差に見合う製品の取得が可能。

※参照為替レート:1GBP = 208.96JPY(2025/12/19)