中国のOEM企業では、ある戦略を通じて自動車部品の開発が改善されました。本稿では特にシミュレーションの活用を通じてプレス成形工程にもたらされた変化について検証します。

まずはこのOEMがプレス成形シミュレーションをどのように活用してきたか、簡潔にご紹介します。

- 2005年:乗用車の生産を開始しましたが、スプリングバック見込み補正は2016年まで従来の手法で行っていたため、スプリングバック、しわ、われの見込み補正には多くの手作業での調整が必要でした。

- 2016年:プレス成形の効率を向上させるため、AutoFormを活用して工程を検証し、工程の最適化、デバッグの最適化、座標変換に取り組みました。

- 2019年:AutoForm-Sigmaを導入し、またTriboFormの試験運用も始めました。

- 2020年:AutoForm-Sigmaを完全に運用にのせ、またTriboFormを正式導入しました。シミュレーションの全ての設定を実際と同様にフィットさせるため、OEMとTriboForm担当部署が協業でカスタマイズライブラリを構築しました。OEMは材料と潤滑剤を提供し、TriboForm担当部署は材料の表面粗さなどの要因をライブラリに組み込みました。

- 2021年: 1つ目のTriboForm材料ライブラリが完成し、自動流入コントロールシステムを組み込んだ部品設計の準備が整いました。

- 2022年: 2つ目のTriboForm材料ライブラリの開発を新たに開始し、デルファイ法や専門機関の協力のもと、さらに工程最適化を進めました。

- 2023年:複雑な設計部品に小規模な流入戦略を用いることで、イノベーションが促進されました。また、生産中の流入の自動コントロールシステムも開発されました。

OEMの調査結果

ロバスト性解析の導入前は、シミュレーションと実際の製造現場での数値に大きな差異があり、トライアウトを何度も繰り返しながら金型を調整したり、生産中にダイフェースを再加工する必要がありました。また、自社専用のTriboFormライブラリがないため、シミュレーション結果の精度が低く、手作業による調整も必要でした。こうしたトライアンドエラーによる調整は時間がかかり、コストもかさみます。部品ごとに何度も金型の再加工や再切削を行わなければなりませんでした。

内製の鋼材部品をシミュレーションすることで、金型のローンチ前の絞り工程の再加工を、1部品あたり1~4回からわずか0.11回まで削減できました。主要アルミ部品については、現在では再加工は平均1.19回です。

通常の寸法要件は±0.5mm、特定領域では±0.25mmですが、トライアウトの回数を削減しながら、より短時間で寸法基準を満たすことができました。

スマート金型の流入プロセス

このOEMでは、複雑な部品設計に新たな材料流入プロセスである、スマート金型の自動材料流入システムを導入しました。

まずロックビードを使用できる部品については、最小流入プロセスから始めました。これは大半の部品に適用できましたが、ロックビードを使用できない場合やCp値が許容限界を超えてしまう場合など、より高度なソリューションが必要な場合もあります。そのような場合には、流入が最適になるように自動制御するスマート金型の自動流入コントロールシステムを採用しました。

特記すべき部品

OEMがプレス成形工程を改善した具体的な事例を見てみましょう。問題となったのは、新型モデルのフードで、生産中に不具合が生じていました。この不具合には主に2つの要因がありました。

まず自社専用の材料ライブラリがなかったため、材料のスプリングバックがシミュレーションと一致しませんでした。またAutoForm-Sigmaも導入されていなかったので、ロバスト性解析は実施していません。その結果、担当部署ではトライアンドエラーを重ねながら調整することで寸法要件を満たさなければなりませんでした。

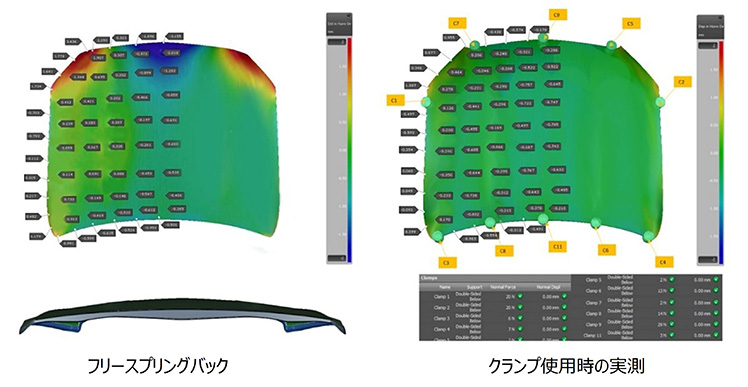

このフード部品では、シミュレーションを活用してフランジ金型が成形を開始するタイミングを検討しました。フードの前面部分を検証した結果、フランジ金型の形状を変更し、成形タイミングを調整することで、スプリングバックを最小限に抑えられる事が分かりました。これらの変更により、再加工や溶接の必要がなくなりました。下図がこれらの変更の効果を示しています。

図 1: 最適化されたフランジ金型形状のフリースプリングバックと実測の結果(注:設計上の特徴を除去するために、一部の領域をぼかしています)

この結果から見て取れるように、最良のフランジ金型形状を特定したことで、スプリングバックを大幅に緩和することができました。

スマート金型流入プロセスの利点

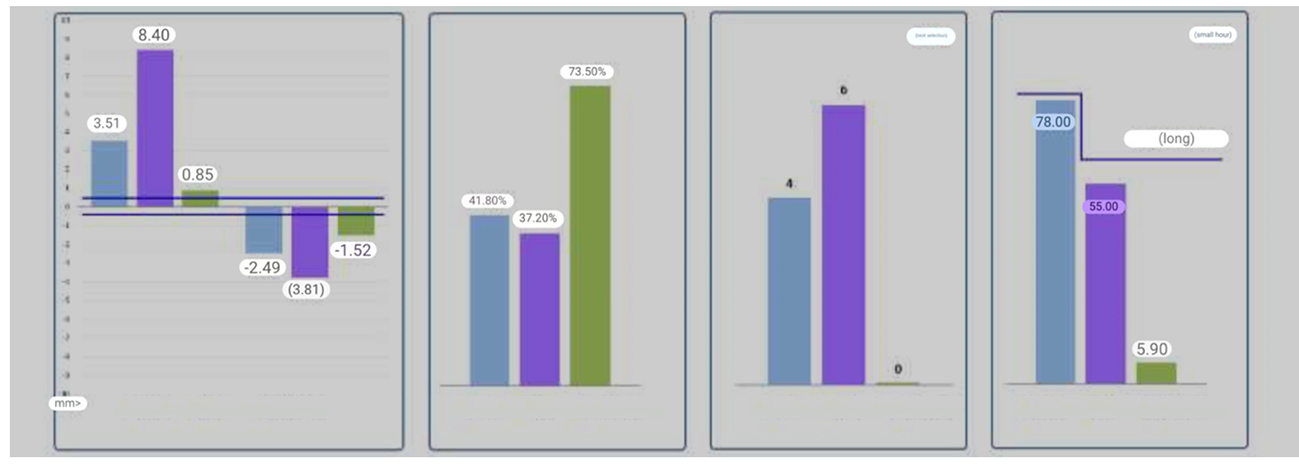

以下のグラフは、AutoForm-Sigmaおよびスマート金型流入プロセスの導入後のシミュレーションを通じたさまざまな改善を示しています。

図2: シミュレーション統合がさまざまなプレス成形パラメータに与える影響。

左から右へ: 1) 最初のパネル寸法偏差; 2) 初回パネルの合格率; 3) 正式図の出図前のサーフェス修正回数;4)ホームラインのデバッグ時間

これらのグラフでは、青色のバーはAutoForm-Sigma導入前の値を表し、緑色のバーは導入後の値を表しています。

1番目のグラフは、AutoForm導入後の最初の部品の寸法偏差が6mmから2.37mmに減少したことを示しています。

2番目のグラフは、初回プレス部品の合格率が41.80%から73.50%に改善したことを示しています。

3番目のグラフは、正式図の出図前に必要なサーフェスの修正回数を示しています。スマート金型の導入後は、再加工や再切削などの修正がなくなり、トライアウトの回数が4回からゼロとなった非常に大きな改善結果を示します。

最後の4番目のグラフは、デバッグ時間が78時間からわずか5.9時間に大幅に短縮されたことを示しています。これはAutoFormの導入と新たなプロセスがプレス成形工程の改善に寄与する可能性を示しています。

結論

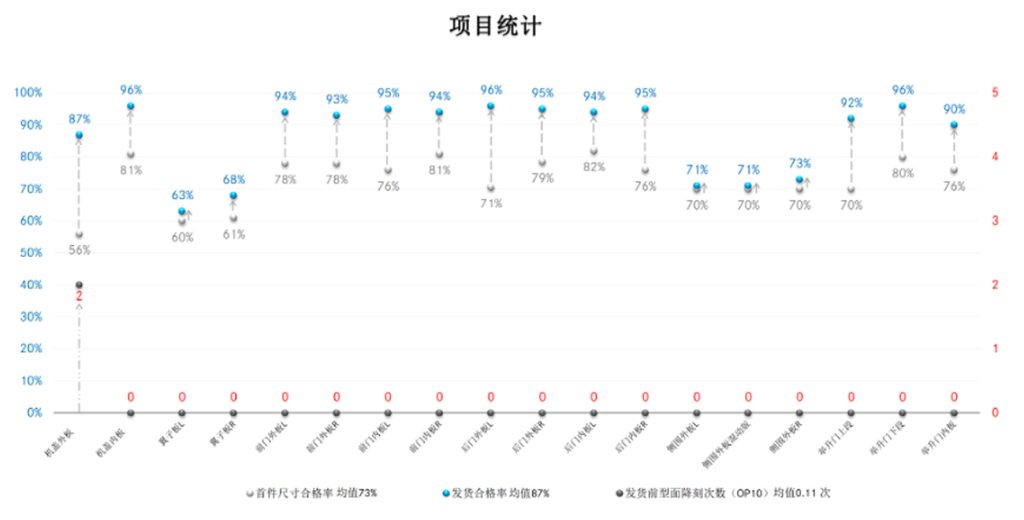

図3:鋼材部品のプロジェクト統計。白点: 平均初回パネルの合格率は73%; 青点: 平均納入合格率は87%; 黒点: 出荷前の平均サーフェス再切削数は0.11回

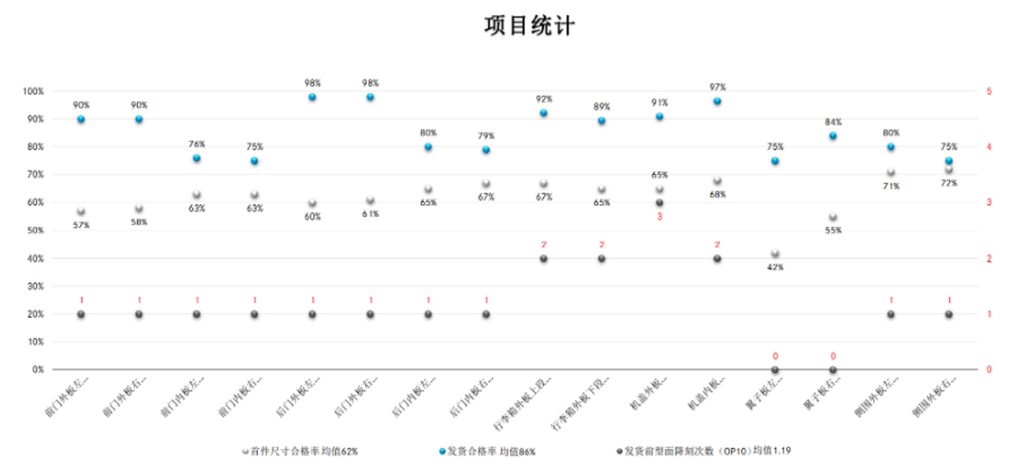

図4:アルミニウム部品のプロジェクト統計。白点: 初回パネル合格率および平均合格率は62%; 青点: 平均納入合格率は86%; 赤点: 出荷前の平均パターン削減数は1.19回

OEMではプレス成形工程にシミュレーションを導入することで、改善が大きく促進されました。現在、同社の金型の約60%は再加工の必要がありません。このプロジェクトでは、1つの車種に18個の鋼材部品、もう1つの車種に16個のアルミ部品を使用しています。上部のグラフは鋼材部品、下部のグラフはアルミ部品の性能統計を示しています。

18個の鋼材部品のうち、再切削が必要だったのは左側のフロントドア・アウターパネルのみでした。残りの17個の部品は再切削の必要がなく、すぐに出荷できる状態でした。

16個のアルミ部品については、大半が1回の再切削で済みました。2回の再切削が必要な部品もあれば、再切削がまったく必要ない部品もあり、3回の再切削が必要な部品は1個だけでした。

この結果は、シミュレーションを活用してプレス成形工程の検証と改善することで、時間、コスト、トライアウトの回数を大幅に削減できることを示しています。AutoForm-Sigmaとスマート金型流入プロセスの導入により、精度と効率が大幅に改善されました。