プレス成形した部品の品質は、成形中に作用するトライボロジや摩擦条件と直接関係します。摩擦条件は、シート材、型材、潤滑剤、表面粗さ、法線力、変形速度、その他の要因によって異なり、このような要因の組み合わせをトライボロジシステムと呼びます。トライボロジとは、相対運動を伴うサーフェス間の相関関係およびそれに伴う現象を扱う科学技術とヨストによって定義されています(1966年)[1]。ヨストはまた、この現象は、たとえば走行中の自動車表面に対する空気の接触など、運動が生じるほぼ全ての界面において存在すると報告しています。

最近の研究によれば、摩擦に関連するコストは、部品の最終生産価値の約5%を占めるとされています[2]。また1966年のヨスト[1]の報告書では、トライボロジは化学、物理学、固体力学、熱伝達、材料科学など複数の分野から成ると示されています。さらにこの報告書では、世界の原油消費量の約10%が摩擦の対処に費やされていることに言及し、経済的・環境的観点からトライボロジの研究が不可欠であることを指摘しています。ホルムバーグら(2017年)[3]は、トライボロジが世界のエネルギー消費、コスト、排出に与える影響を評価する研究を実施しました。この研究は運輸、産業、住宅、サービス業界を対象としています。その結果、世界のエネルギー消費量の23%が摩擦を伴う接触に起因しており、そのうち20%が摩擦の対処に、3%が摩耗した部品の交換用部品の製造に消費されていることが判明しました。また、表面処理、材料、潤滑の技術進歩により、摩擦関連の損失に伴うエネルギー消費を15年間で40%、8年間で18%削減できる可能性があると報告しています。

数値摩擦モデルの研究は1980年代に始まりました。ビンとルオ(1988年)[4]は有限要素法を応用し、応力分布と見かけの摩擦の予測を試み、実験によって現象の存在を実証しました。ホルら(2015年)[5]は、ミクロな表面変化に基づく配座解析に、マクロ・スケールの摩擦モデルを提案しています。現在、プレス成形工程のトライボロジ条件をシミュレーションすべく、ソフトウェア上で金型、シート材、潤滑にパラメータを割り当て、より現実的な表面状態を再現する新技術が提唱されています。これらのサーフェス間の相対運動と相互作用によって表面粗さが変形し、プレス成形シミュレーションで使用する摩擦係数が決まります。

本稿の目的は、ブルーニング・テクノメタル社研究開発部門の研究成果を提示し、議論の材料とすることです。それにより、シミュレーションで用いる摩擦と実際の摩擦がより同等に近づき、より現実的でより複雑なトライボロジモデルが構築できることを期待しています。

トライボロジシステムについて

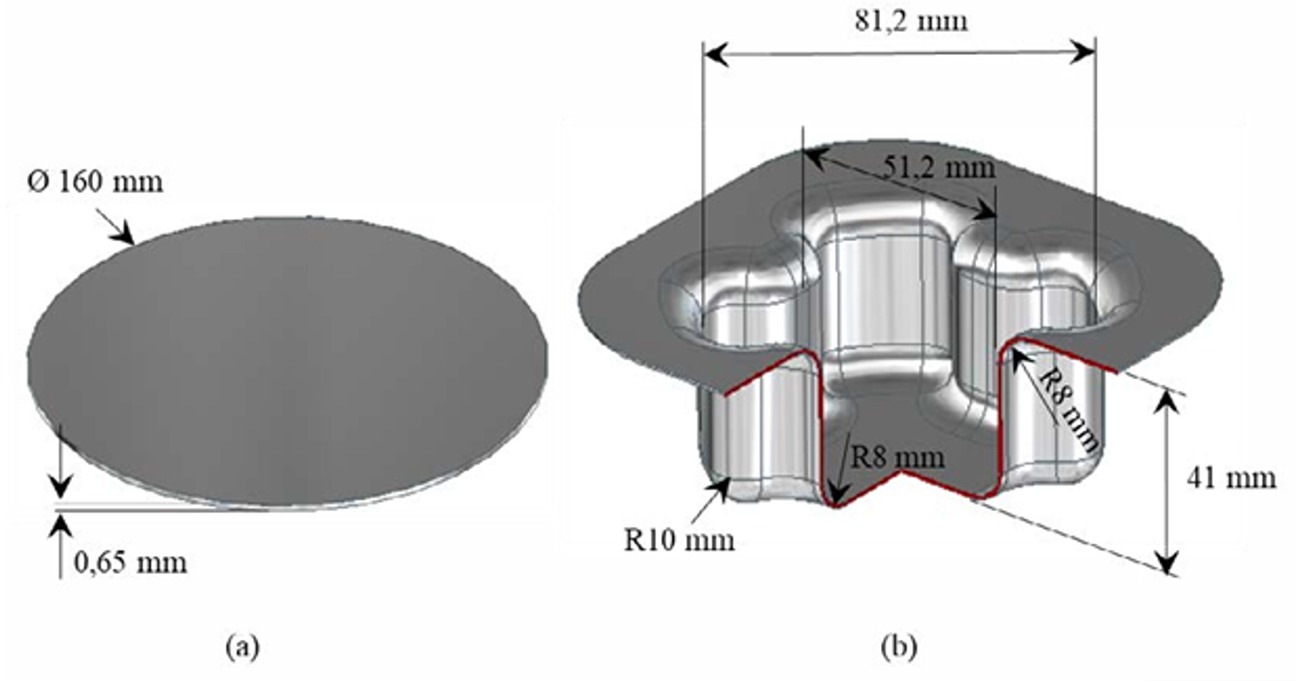

本研究において、トライボロジシステムのシミュレーションに使用した型材は、焼入れと焼戻しの処理を施したAISI D2鋼材(硬度約59±1 HRC)で、その組成は表1の通りです。金型は手作業で研磨し、フォーム金型に広く用いられるCrAlNコーティング処理を施しました。数値シミュレーションに使用したシートは、冷延および溶融亜鉛めっきを施したCR4級鋼材であり、初期直径160mm、厚さ0.65mmで、最終形状は図1に示す通りです。

図1: シートの直径および形状 (a)、最終部品 (b)

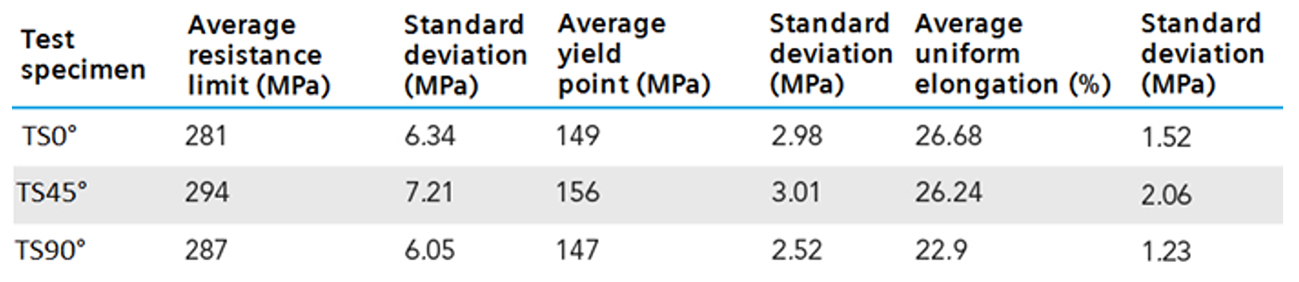

材料の機械的特性評価には、JIS Z 2201:1998に準拠した5号試験片を用いました。表2には、シートの圧延方向に対する3方向(0度、45度、90度)の引張試験結果を示しています。

DIN EN ISO10113およびASTM E-517を適用し、塑性異方性係数と加工硬化指数を測定しました。その結果を表3に示します。

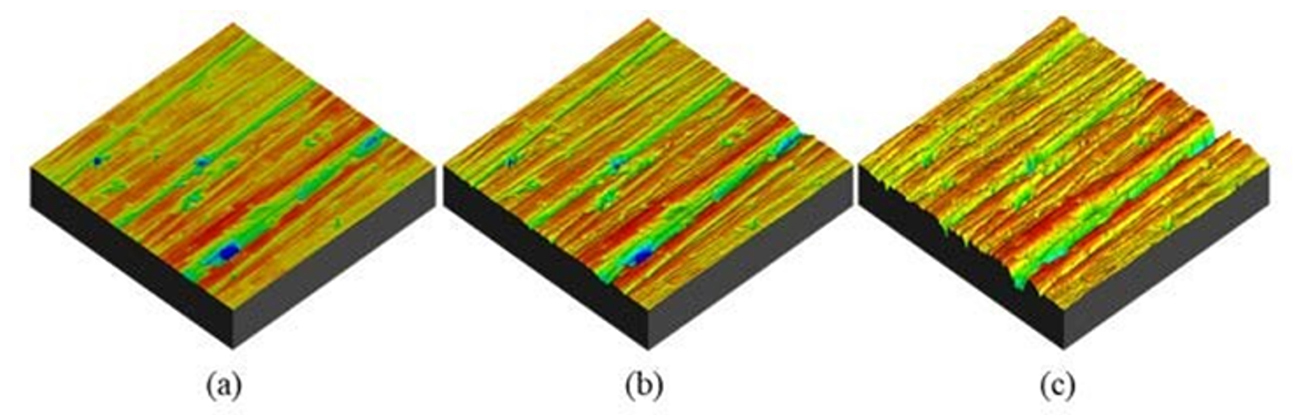

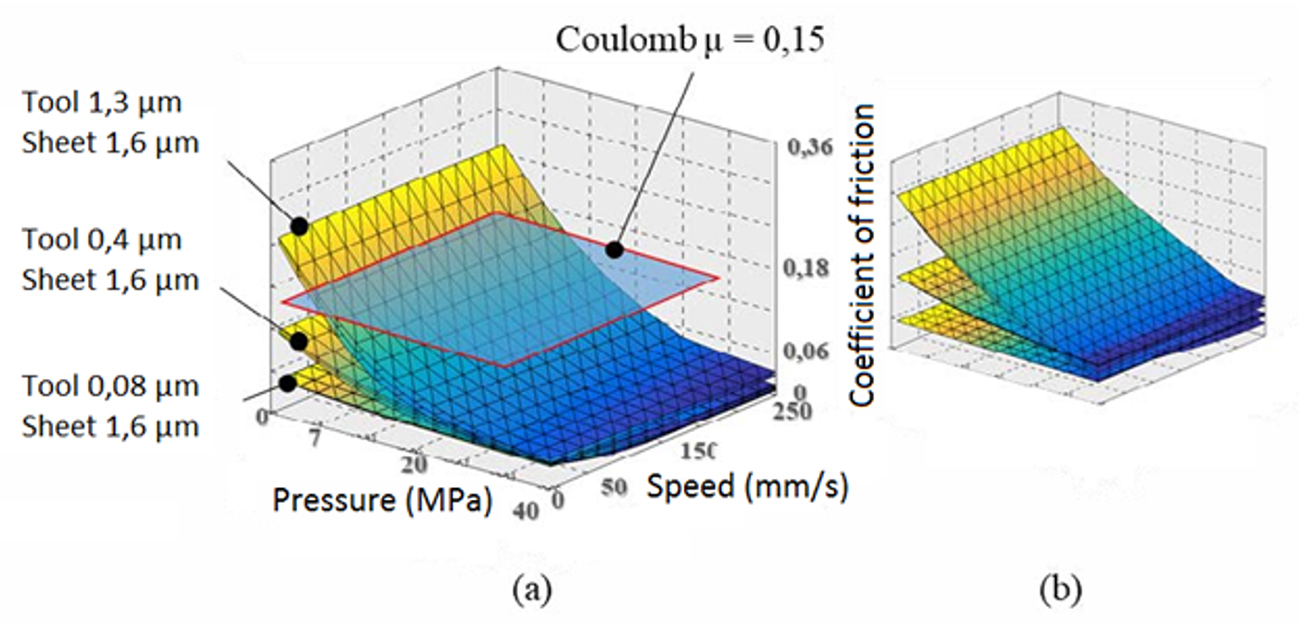

シミュレーションに設定するトライボロジシステムのデータは、機械特性の他、シート/金型の表面粗さも必要です。ブルーニング・テクノメタル社で実施した先行研究によると、金型粗さは1.3 µm(標準偏差0.04 µm)、シートの表面粗さは1.6 µm(標準偏差0.09 µm)です[6]。カラパナサミーら(2014年)[7]は研磨仕上げ金型に0.08 µmの表面粗さを用いています。またホルら(2016年)[8]は実験において溶融亜鉛めっきシートで1.35 µmの粗さを使用しています。したがって、TriboForm®ソフトウェアを用いてこの3つの金型粗さプロファイルを評価しました。

ホルら(2016年)[8]は、ストリップ引抜きタイプの摩擦試験において、潤滑量0.5 g/m²および1.2 g/m²を使用しました。一方、シグバントら(2018年)[9]は、自動車用プレス部品のケーススタディにて2 g/m²を用いて、シミュレーションと実験を実施しました。ホルら(2017年)[10]は、シートの両面にそれぞれ0.6 g/m²および2 g/m²の潤滑量を適用し、製品の最終品質に対する潤滑量の影響を分析しました。

表2: 材料の機械的特性

表3: 各圧延方向の係数「n」および「r」係数

図2: 金型表面のトポグラフィ、表面粗さは(a) 0.08 μm、(b) 0.4 μm (b)および(c) 1.3 μm

本研究では、余剰変数を排除するため、潤滑を定量の1.2 g/m²で検討しました。

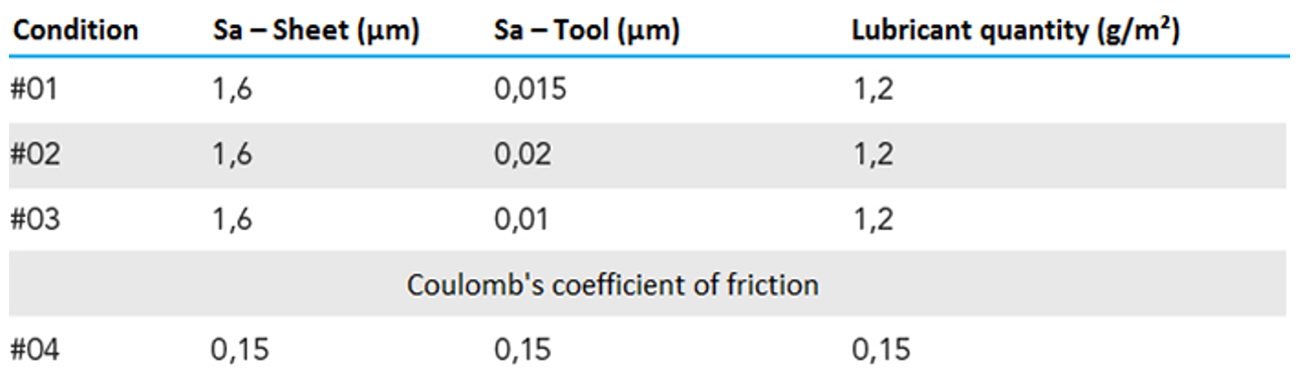

実験計画

本研究では、潤滑量を1.2 g/m²、シートの表面粗さを1.6 µmと固定し、各種ケーススタディを実施しました。金型の表面粗さ(0.08 µm、0.4 µm、1.3 µm)の影響を評価し、詳細は表4に記載しています。検討した3つの条件に加え、比較のためクーロン係数一定0.15も用いました。

シミュレーションは、TriboForm®ソフトウェアとAutoform®を組み合わせて実施しました。研究手法およびシミュレーションしたトライボロジシステムは、図3のフローチャートに示しています。

表4: トライボロジシステムのシミュレーション計画

図3: 研究手法

研究結果と検討事項

本研究で評価したシミュレーション結果は、摩擦係数と金型粗さ、ならびに両者の相互作用がトライボロジシステムに及ぼす影響です。図4はケーススタディ#01、#02、#03のトライボロジモデルを示し、潤滑量は1.2 g/m²、シート粗さが1.6 µmです。3つのモデルの異なる点は、各ケースで使用した金型粗さです。

生成されるトライボロジモデルは、金型粗さの影響を大きく受けることが確認できます。金型粗さが1.3 µmの場合、摩擦係数の最大値は0.25ですが、表面粗さが0.08 µmのまで研磨加工された金型の場合、最大係数は0.05となります。

シミュレーションの結果は、表5にまとめられています。

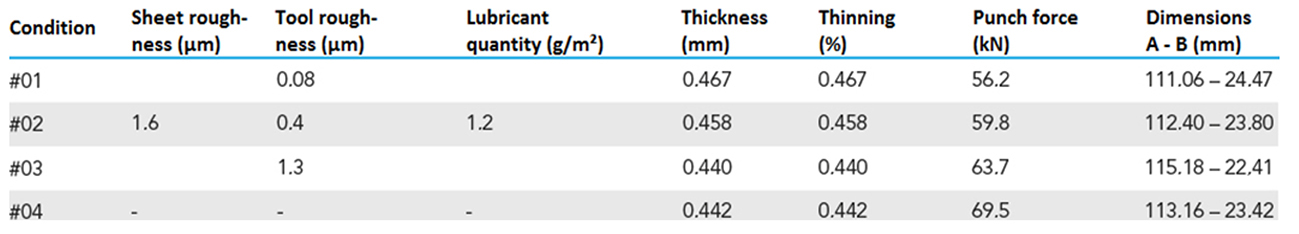

表5の結果から、金型/シートの粗さが高いほど、成形時の摩擦係数の変動が大きくなること、そして次に影響が大きい要因は接触面圧であることが結論付けられます。接触面圧が高いほど、摩擦は低くなります。図5はこの関係を裏付けており、最も高面圧がかかる領域は、ダイ・エントリ半径部とパンチの半径部となります。

図4:金型の表面粗さが異なるトライボロジモデルと、変形が0 (a)と0.4 (b)の場合のクーロンの摩擦係数の射影

表5: トライボロジ条件のシミュレーション結果

図5: ダイ(a)とパンチ(b)の接触圧分布(MPa)

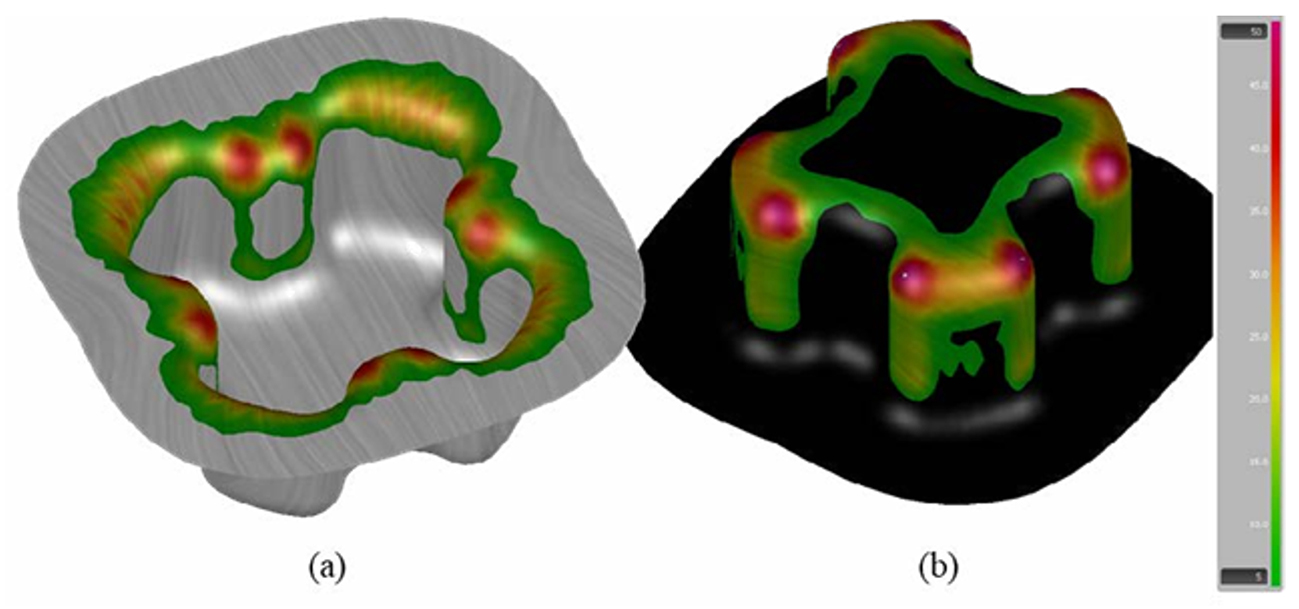

シミュレーションから算出された摩擦係数について、ケース#01(a)、#02(b)、#03(c)の結果を図6に示します。半径方向の四分円領域における摩擦係数は3つの部品とも0.03の範囲でしたが、フランジ部および側壁領域では顕著な増加が認められました。全体として、評価対象領域で得られた摩擦係数は、金型の表面粗さが高いほど増加する傾向が認められます。

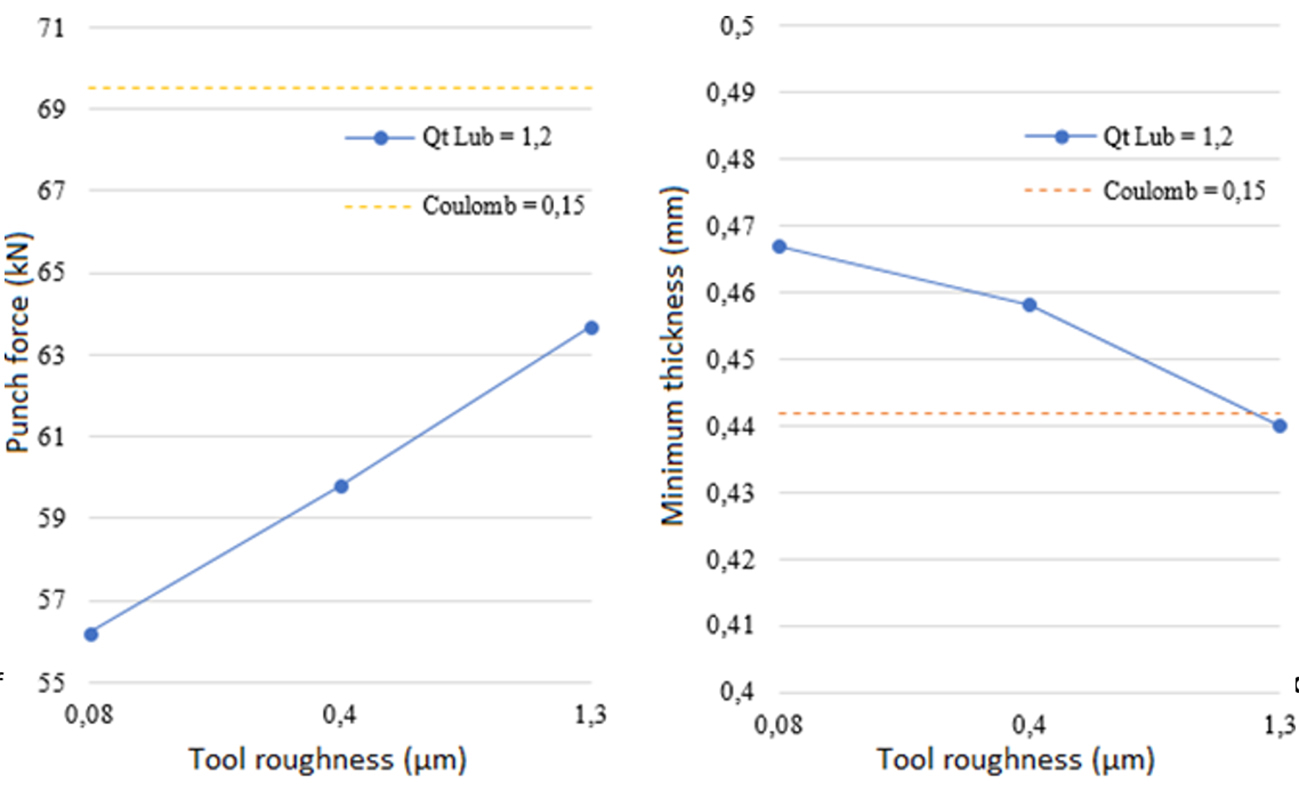

図7のグラフから、特に0.15という一定のクーロン摩擦と比較した場合、表面が粗くなるほどパンチの結果の荷重が増加すること、また粗さが高いほど板減が進行し最終板厚が小さくなる傾向が確認できます。

図6:ケーススタディ (a)#01、(b)#02、(c)#03におけるダイフェース半径での摩擦係数分布

図7:クーロン摩擦との比較において、評価した3つの条件下での金型の表面粗さに応じた (a)パンチの最大荷重と(b)最小板厚を示したグラフ

結論

本研究から、プレス成形シミュレーションを用いて検討した3つの粗さ条件の下では、金型の表面粗さ0.08 µmの場合に成形荷重が最も低くなることが示されました。ダイ・エントリの曲げ半径部は接触圧が高く、摩擦係数が最も低くなります。またすべてのケースにおいて、クーロンモデルとトライボロジモデルでは、荷重に差異が認められます。

表面粗さは結果に大きく影響するため、高精度な量産の阻害要因となりえます。しかし特に表面領域が広範囲にわたる場合、表面全体を均一に加工するのは非常に困難です。この問題の回避策として、シミュレーションを活用して最重要かつ高感度な領域を特定し、その領域の表面仕上げ加工を優先することが挙げられます。

謝辞

著者らは、長年にわたるパートナーシップならびに本研究の実施に必要な協力と知見を提供してくださったTriboForm社およびAutoForm社に深く感謝申し上げます。

イブソン・イヴァン・ハーター – ブラジルUNIJUI大学卒業の機械工学士。ブラジル連邦リオグランデドスル大学(UFRGS/PROMEC)にて機械工学修士号を取得。ブラジルRS州パンアンビのブルーニング・テクノメタル社にて金型シミュレーションスペシャリストとして勤務し、プレス部品のシミュレーションを担当しています。ibson@bruning.com.br

ロジェリオ・ホセ・マルチャク – ブラジル連邦サンタカタリーナ大学にて機械工学の学士号および修士号を取得。ブラジル連邦リオグランデドスル大学にて土木工学の博士号を取得。現在は、同大学機械工学科の教授であり、応用力学グループ(GMAp)のメンバーとして、線形および非線形連続体問題のシミュレーション手法、ならびに車両シミュレーションおよび解析技術の研究開発に専念しています。rato@mecanica.ufrgs.br

ディエゴ・トロッティ・デ・アルメイダ – 機械工学士(UNIJUI卒)、摩擦溶接工程を専門とする材料科学・技術の修士号を取得。鉱業・冶金・材料工学大学院プログラム(PPGE3M)博士課程在籍。金属物理学研究室(LAMEF/UFRGS)所属。ブラジルRS州パンアンビ市のブルーニング・テクノメタル社にて研究開発担当官を務めています。 diegot@bruning.com.br

アンジェリカ・パオラ・デ・オリベイラ・ロペス – ブラジル・クルスアルタ大学(UNICRUZ)卒業の生産技術者。ブラジルRS州パンアンビ市のブルーニング・テクノメタル社にて研究開発技術者を務めています。 angelica@bruning.com.br

ダニエラ・ベルトール – 材料技術者。リオグランデ・ド・スル連邦大学(UFRGS)鉱業・冶金・材料工学大学院プログラム(PPGE3M)にて科学・材料技術の修士号を取得。ブラジルRS州パナンビ市のブルーニング・テクノメタル社にて研究開発上級アナリストを務めています。daniela.bertol@bruning.com.br