【はじめに】

近年、金型のリバースエンジニアリングは、製品開発や生産工程において重要な役割を果たしています。金型は製品の品質、コスト、納期などに大きな影響を与えますが、現在でも製作過程の多くを職人技に頼っており、金型開発の効率化やデジタル化にはさまざまな課題が存在します。たとえば、現場で手仕上げされた金型と金型開発データとの整合性がとれないとか、既存の金型の不具合や改良点を3Dのデジタルデータ上で検証したくても実物と一致するデータが存在しないとか、リピート型(たとえば、海外向けのコピーダイ)の整備に工数がかかりすぎる、などがあります。

これらの課題を解決するためには、リバースエンジニアリングが有効です。リバースエンジニアリングとは、物理的なオブジェクトを3Dスキャンしてデジタル化し、CADモデルに変換する技術です。この技術は金型の設計、製造、修復、再製作などに応用できます。しかし、リバースエンジニアリングを行うためには、膨大な工数やコストがかかることが知られています。本稿では、弊社のソリューションを活用した効率的な金型リバースエンジニアリング手法と応用事例ついてご紹介します。

【STLスキャンデータによるベクトル・フィールド生成機能】

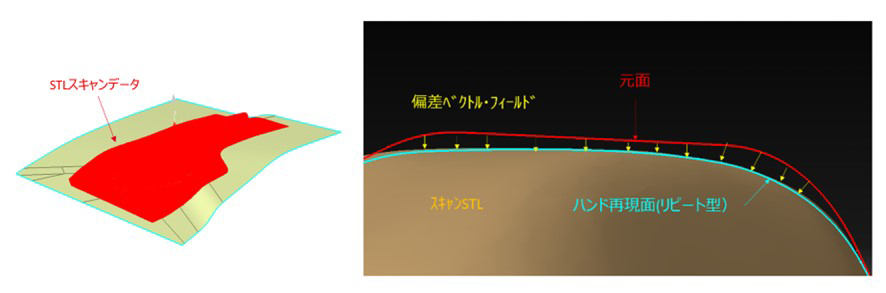

AutoForm-ProcessDesignerForCATIAはCATIA環境上で、金型面設計や、NC加工準備のための面修正を迅速に実施するソフトウェアとして提供されています。最新版R10での新機能の一つとして、見込み補正ソリューションを強化しました。従来は、見込み変形量を決定するためのベクトル・フィールドを、別のCAD環境や解析ソフトウェアで生成する必要がありました。新しく開発されたベクトル・フィールド生成機能では、CATIAの環境内で2つの形状(STL同士、STLからサーフェス、サーフェスからSTLおよびサーフェス同士の4つのパターン)間のベクトル・フィールドを算出できます。生成タイプには、押し付け変形用の偏差ベクトル・フィールドと見込み補正用の逆偏差ベクトル・フィールドの2種類があるため、トリム型ドローシェル形状の作成やハンド再現面、リピート型など、さまざまな場面で幅広く活用できます。また、見込み補正エディタに搭載されている様々な見込み補正オプションと組み合わせることによって、柔軟な見込み補正戦略と高品質な見込み補正面を両立することができます。

【課題:「ハンド再現面」の作成】

多くのお客様が抱える課題の一つである実型の再現データ作成作業においても、本新機能は有効です。たとえば、実際の金型表面をスキャンしたSTLデータと金型のオリジナル設計面の偏差ベクトルを算出し、見込み補正エディタを使ってフィッティングさせることで、「ハンド再現面」や「リピート型」の作成が迅速かつ簡単に実施できます。(図1)

図1:STLによるハンド再現面(リピート型)の作成イメージ

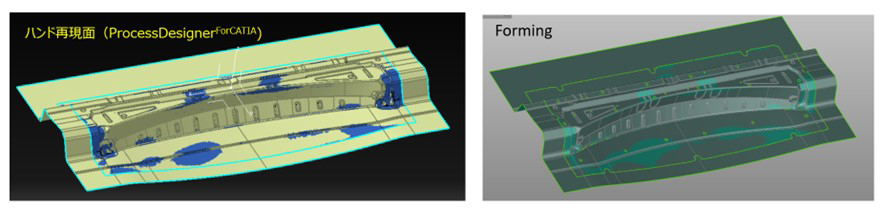

AutoForm-ProcessDesignerForCATIAでは、複雑な金型STLスキャンデータを読み込む際、不要な箇所をフィルタリングし、ノイズを取り除くことができます。また、見込み補正エディタでは、形状を変更しない領域を自由に設定したり、曲率維持領域を定義したり、STLが存在しない領域も制御できたりといった高い自由度の見込み補正が可能です。本稿では、この技術を用いて複数の目的で成果を上げた大手自動車部品メーカーである株式会社協豊製作所(以下協豊製作所)の活用事例をご紹介します。

【活用事例:実型製作後に発生する精度変化要因の詳細分析】

協豊製作所では、実物と成形シミュレーションの結果が一致しないという問題が発生することがありました。金型製作の現場では、より品質の高い金型をより早く製作するために、シミュレーションで使用した金型形状に対して経験に基づいて手を加えることがあり、このことが原因でシミュレーションと実際の金型形状には違いがあることは把握していました。この影響を調査するため、ハンド修正された形状を再現したシミュレーションを実施することで、要因分析を行いたいと考えていましたが、ハンド再現面の作成には多大な工数がかかるため、これまで実現することができていませんでした。AutoForm-ProcessDesignerForCATIAに新機能が追加されたことから、現場で仕上げられた金型面または外注先から仕入れられた金型面を再現し、解析によって精度の変化要因の詳細分析することに取り組んでいます。下記に二つの事例をご紹介します。

《事例①》量産品OKの金型面を再現し成形シミュレーションで相関性の分析と確認

本事例では、精度向上の取り組みの一環として、現場で仕上げられた量産品OKの金型面を再現し、(図2)成形シミュレーションとの相関性の確認を行いました。精度の変化要因の分析において、形状の不一致要素を取り除いくことが可能となり、成形条件の影響についてもデジタルで高精度に検討することができるようになりました。

図2:現場で仕上げられた金型面を再現した金型サーフェス

《事例②》トライNGの金型面を再現し成形シミュレーションで精度の変化要因を解析

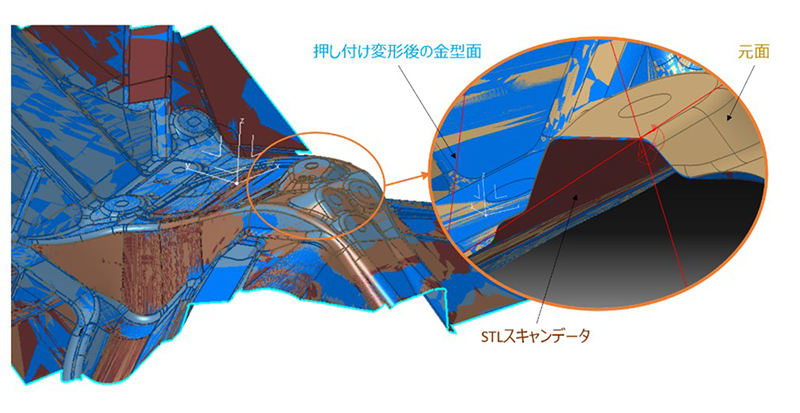

本事例では、外製金型でのトライNG発生時に金型面を再現し、成形シミュレーションを実施しました。(図3)これにより、成形性検討時の金型形状では発生しなかった問題を再現することができるようになりました。また、現在の金型の状況を正確に再現したシミュレーションを基準とすることで、次回トライに向けて最も有効な対策立案を確実に実施することが可能となりました。

図3:外注先から仕入れられた金型面を再現した金型形状と解析設定

協豊製作所はAutoForm-ProcessDesignerForCATIAの新機能を利用して、シミュレーション予測精度の向上と、より正確で確実な不具合対策の検討手法を確立しました。今後もプロセス全体のデジタル化や検討効率向上を進めることで、金型設計製作の品質向上とリードタイムの削減が期待されています。

【まとめ】

見込み補正ベクトル・フィールド生成及び見込み補正エディタによるリバースエンジニアリングの事例を紹介しました。これらの手法を活用することで、以下のような効果が期待されます。

(1) 現場の職人技による型補正を正確にデジタル化することで、開発データとの一貫性を確保でき、また知見や経験をデータベース化することができます。

(2) ハンド修正の再現面を使った成形シミュレーションで最終確認を行うことができ、精度の変化要因の詳細分析や見込み補正の織り込み率向上を期待できます。

(3) ハンド再現面やリピート型の作成時間とコストを大幅に削減できます。

(4) すべての作業をCATIA環境下で完結することにより、見込み補正やリバースエンジニアリングをCATIA品質で実施することができます。

【企業概要】

株式会社協豊製作所

設立:1949年3月

所在地: 愛知県豊田市トヨタ町6番地

代表者:代表取締役社長 大地 洋三 様

資本金:10億8,800万円

従業員数:1,297名

事業内容:自動車用プレス、溶接部品及びEV関連の精密プレス部品製造、各種自動化設備の開発・設計・製作

URL:https://www.kyoho-ss.co.jp/