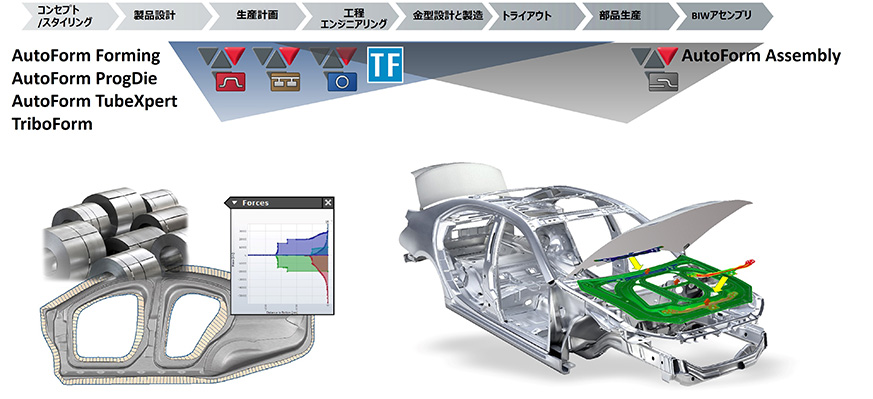

オートフォームソフトウェアは、自動車、建機・農機、家電、材料メーカ、航空機部品メーカなど、さまざまな産業にて、そのユーザ・フレンドリーな使い勝手、圧倒的なシミュレーション速度、高精度な結果の実績により、世界中の多くのお客様に、日々ご活用いただいています。また、プレス成形およびBiWアセンブリのプロセスを網羅した最先端のソフトウェアであり、一貫性のある統合されたプラットフォームによってBiW開発プロセスの完全デジタル化をサポートしております(図1)。 オートフォームがサポートする開発プロセスには、製品開発、工程計画、工程設計、金型設計、金型や治具製造のデジタル・サポート、プレス成形工程やアセンブリ工程のトライアウト、量産立ち上げ、ならびに生産や品質管理活動が含まれており、一気通貫した検討、検証を可能とすることで、コンカレントエンジニアリングの実現に寄与しています。

ソフトウェアの開発に際しては、各国のお客様からのご要望を反映し、技術・開発研究所などと共同で開発した新技術の実証検証を経て、最新の工法技術としてソフトウェアに織り込んでおり、また、シミュレーションにおいて非常に重要である材料モデルに関しても、高精度モデルが実装されており、シミュレーション精度向上に寄与しています。

図1 プレス成形からBiW (Body in White) アセンブリまで一気通貫したソリューション

今回は、最新ソフトウェア・バージョンである、AutoForm Forming R12、AutoForm Assembly R12および新しく開発・リリースされたAutoForm ProgDie R12、チューブ成形に特化したソフトウェア AutoForm TubeXpertについて、それぞれの新機能と特徴をいくつかピックアップしてご紹介いたします。

【AutoForm Forming R12 – フォーミングソフトウェアにおける課題と改善点】

①しわ再現能力の改善

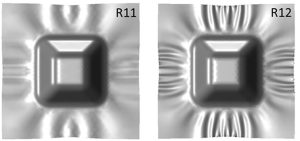

プレス成形における「しわ」は、代表的な不具合として非常に重要ですが、物理的に不安定な現象であるため、数値計算で正確に表現することが非常に難しい課題です。しわの再現は継続的な課題として改善が続けられており、AutoForm Forming R11でも、しわ表現が大幅に改善されています。AutoForm Forming R12 (以降Forming R12)では、さらなるしわ表現の改善のために、最新のメッシュ・リファインメント方策が採用されています。図2に改善された「しわ」の表現の違い比較してご覧いただけます。左側がForming R11、右側がForming R12でのシミュレーション結果です。Forming R12では、しわ高さ、幅、数をより正確に表現すると同時に、計算時間の増加を最小限に抑えるようにソルバーが改善されました。

図2 改善されたしわ表現

②見込み補正の改善

環境負荷低減 – CO2排出規制、燃費・電費向上 – のため、自動車重量を軽減することは必須な状況です。軽量化に寄与する高張力鋼板の採用に際して、ほぼ不可欠となっているプレス金型へのスプリングバック見込み補正に関しても、スムーズな面品質と解析結果を正確に反映した見込み補正のバランスをより柔軟に調整できるように、面生成時のスムーズ・コントロールに改善を施しています。

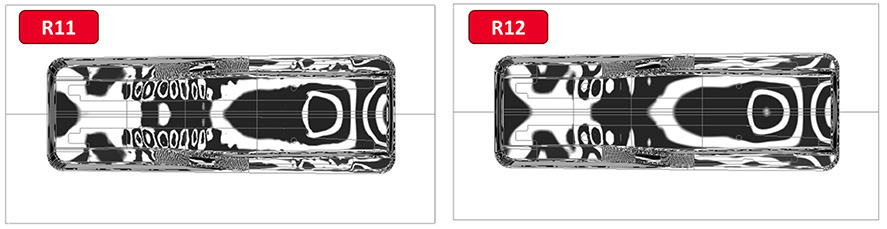

図3は、Forming R11とForming R12での見込み補正後の金型面品質を比較したものです。

ここでは比較のため強めのスムージング設定とし、見込みの正確さよりも出来上がりの面品質を重視していますが、R11では面のヨレが目立つのに対し、R12では全体的にスムーズな面品質へと改善されていることが分かります。この改善により、CADにおける金型面品質補正作業や切削後の仕上げ加工の工数削減が可能となっています。

図3 改善されたスムーズ・コントロールによる面品質向上

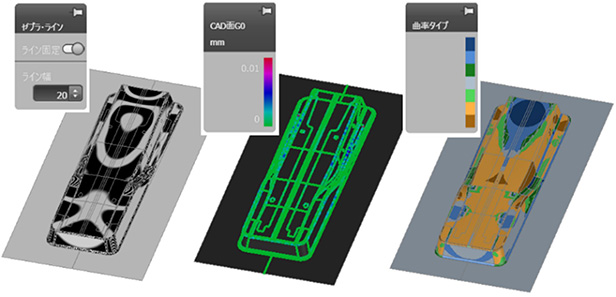

また、ゼブララインによる面品質評価のほかにも、さまざまな評価方法が追加されているため、多角的に品質確認が可能となっています。図4では、多角的評価の一例として、ゼブラによる評価と、パッチ間のG0連続性の評価、面の主曲率の連続性評価を紹介しています。

図4 見込み補正ズミ金型の面品質検証

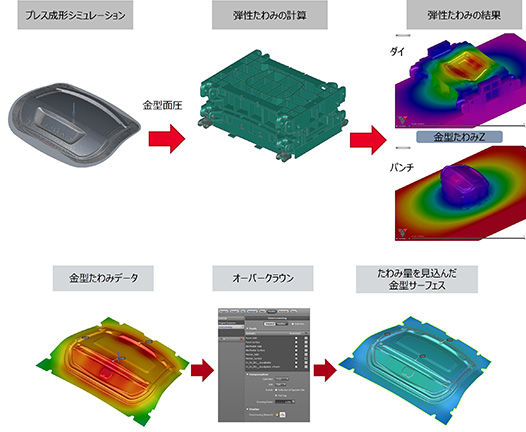

③金型たわみ

先に述べたように、高強度材料の適用は避けられない状況となっており、スプリングバック補正以外でも、プレス成型の際に、プレスと金型に発生するたわみについても考慮する必要があります。実際には現場にてたわみの影響を最小限に抑えるため、金型あわせ/当たり調整やシム板の調整などに時間が取られている現状があります。

オートフォームでは、弾性金型たわみ解析と金型への見込み補正を効率的に行うソフトウェアの開発も行っています。

プレスと金型のたわみを勘案したシミュレーション結果をもとに、たわみをキャンセルするようなオーバークラウンのベクトル・フィールドを算出し、金型への見込みを行うものです。

また、金型構造が定まっていない金型開発プロセスの早期段階においても、オートフォーム内で、金型の基礎構造モデルを作成することが可能なため、開発の早い段階から、たわみを少なくするような構造検討を行うことが出来るのが強みとなります。

【AutoForm Assembly R12における機能追加・改善点】

アセンブリをシミュレーションするためのさまざまなソフトウェアが開発・販売されているが、プレス成形シミュレーションとの連携、Formingのような使い易さから、多くのお客様に、AutoForm Assemblyをご利用いただいています。

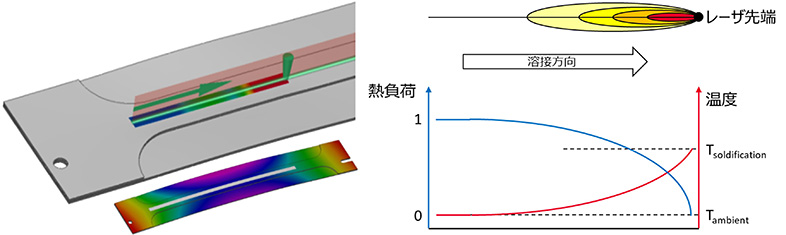

①レーザー溶接部位の熱変形

AutoForm Assembly R12 (以降 Assembly R12)では、プロセスエンジニアリング段階で、連続溶接工程における熱の影響によるひずみの予測精度を向上させるために、時間に応じた溶接の熱的効果を考慮するモデルを開発し導入しました。

通常、熱の影響を考慮した解析は非常に時間がかかり、実業務にて使用するには限界がありました。Assembly R12では、シミュレーション時間を犠牲にすることなく、また、溶接工程による影響を高精度で予測できるようになりました。

図5 時間に応じた溶接の熱的効果を考慮したモデルの実装

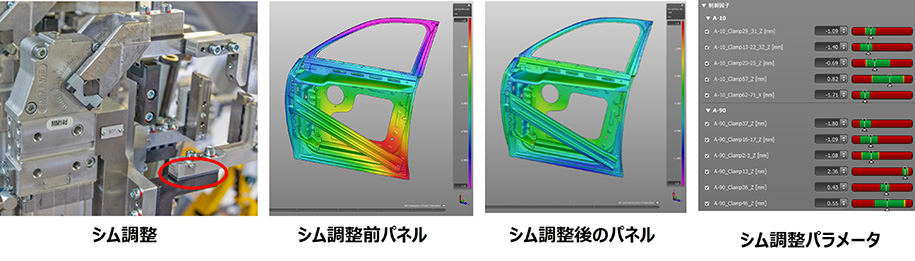

②シム調整によるパネル精度向上検討

実際の製造現場では、プレス単品ごとの寸法偏差や、それが生産に及ぼす影響を解消するために、アセンブリ設備は常に調整が必要です。このトライアンドエラーによる調整作業工数の低減、効率良く作業を実施するため、バーチャルでの調整、修正が必要な箇所の特定が容易で、またプレス部品の修正を依頼するのか、アセンブリ工程の調整で要求寸法精度に収まるのか否かを検討することができます。

図6では、Assembly R12にて実施したシム調整前後のパネル比較と、要求精度を満足するために、どの治具拘束位置のシムをどれくらい調整する必要があるかが、シミュレーションで得られるプロセスウィンドウに表示しています。

図6 シム調整前と後のパネル比較

Forming R12とAssembly R12を有効活用することで、信頼性の高いデジタル・プロセスの構築が可能となります。プレス部品、アセンブリに対し、現場でのトライアウトや品質検査の回数を大幅に削減できリードタイムとコストの削減に貢献します。

【順送シミュレーション用ソフトウェア AutoForm ProgDie R12】

AutoForm Forming R12 / Assembly R12のリリースと同時に、順送金型に携わるユーザ向けに、新しく開発されたAutoForm ProgDie R12 (以降 ProgDie R12)がリリースされました。

ProgDie R12では、工程計画担当者や成形性検討担当者のニーズに合わせるようワークフローがカスタマイズされており、ストリップ・レイアウト検討・作成や金型モデル作成が容易で、結果の検証を素早く行うことができます。

今回新しく導入した3Dデザインインターフェースにより、工程の移動・修正をドラッグ・アンド・ドロップで直観的かつ容易に行うことができ、金型の干渉、両隣のパネル成形による影響をよりインタラクティブに確認できるように改善されています。

図7 3Dデザインインターフェースによる順送シミュレーション設定

【チューブ成形に特化したソフトウェア – AutoForm TubeXpert R12】

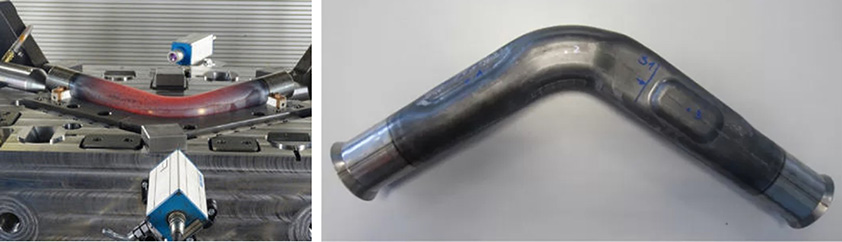

管材加工技術として、1980年代に誕生し、1990年代に盛んに用いられるようになったハイドロフォーミングは自動車業界において2005年頃までは盛んに取り入れられていた技術でした。しかしながら、加圧媒体として液体を用いるハイドロフォーミングは初期投資が高く、タクトタイムが長いため、より製造効率が高く柔軟なプロセス設計が可能な冷間プレス成形部品の採用が増え、また、シート材の熱間プレス成形のように競合する新技術の台頭もあり、2007年以降ハイドロフォーミングを使用する部品形状、生産は停滞傾向となりました。そのような状況下においても管材成形技術の研究・開発は継続されており、高強度化と軽量化のさらなる要求にこたえる技術として、ホットメタルガスフォーミングが再度注目を高めています。ホットメタルガスフォーミングは、材料を加熱・軟化させ、ガス内圧を付加し成形する工法であります。管材を加熱するため,ハイドロフォーミングよりもかなり低い圧力でより大きな変形を与えることができる成形方法であり、複雑形状を一体部品として加工することが可能となります。また加工と同時にダイクエンチを行うことで、部品の高強度化も同時に実現することができます。

オートフォーム社では、ドイツに拠点を置くホットメタルガスフォーミング部品生産の大手メーカであり一次サプライヤであるザルツギッター・ハイドロフォーミング(SZHF)社の協力のもと管材のホットメタルガスフォーミングのシミュレーション技術の検証を行ってきました。

図8 ザルツギッター・ハイドロフォーミング社のホットメタルガスフォーミング成形例

オートフォームにはハイドロフォーミング用のシミュレーションソフトウェアとして以前からTubeXpertを提供しており、この度TubeXpert R12のリリースとともに、ホットメタルガスフォーミングのシミュレーションにも対応しています。

【今後の技術展望】

オートフォームでは、引き続きプレス成形およびBiWアセンブリ ソフトウェア開発に注力していくとともに、デジタル化による生産性向上を目指し、BiW開発プロセス向けのデジタル・ソリューションの開発を行っていく予定です。その一例として、

シミュレーションの持つ情報と、プレスの生産現場で収集されているセンサーデータを組み合わせて機械学習し、リアルタイムにフィードバックすることで生産工程中に不具合が生じない「ゼロ・エラー生産」の実現をサポートしていく計画が進行中です。ほかにもいくつかのプロジェクトが進行中であるものの、ここで詳細についてお伝えすることはできません。今後のリリース情報にご期待ください。