Material flow prediction using Higher-order friction coefficient

日産自動車株式会社 : 村田 智紀*, 阿部 聡**, 舩本 雄二***,佛川 正哲****

1.諸言

近年、自動車の高意匠化や、軽量化による材料の高強度化などにより、プレス成形難易度は高まっています。従来と同じ試作期間で、不具合の無いパネルを成形するためには、高精度の成形シミュレーションを活用した、デジタル段階の品質保証レベルの向上が必要となります。本報ではAutoFormに適用する摩擦係数を高精度にすることで、成形流入量の予測精度を向上した事例、またそれに伴い寸法予測精度の向上に至った事例について紹介します。

2.成形流入量と寸法予測精度の関係

プレスに求められる要求品質は、大きく分けて、車両組付け精度に影響する“寸法品質”と、製品の見栄えに影響する“表面品質”があります。デジタルフェーズでは成形シミュレーションを活用し、寸法品質と表面品質を保証し、金型製作へと移行します。実金型では、成形シミュレーションで保証した品質の再現作業に取り掛かりますが、その重要な指標の1つとして“絞り成形時の流入量“(以下、流入量)が挙げられます。

プレス成形において、伸びの状態を正しく取り扱うためには、流入量を実金型とシミュレーションで合わせることが前提となります。流入量の不一致は、実金型においてシミュレーションで予測しなかった不具合の発生につながります。

しかし、しばしば製作現場においてシミュレーションの流入予測値と、実金型の初回トライパネルの流入量が合わないため、実金型を予測値へ合わせ込む作業が発生します。流入を合わせることは容易ではなく、大幅な工数が掛かります。

その結果、流入量を合わせ切れず、寸法精度が予測値に対し大きく外れ、現物の結果をもとに、再度見込み作業等が発生します。

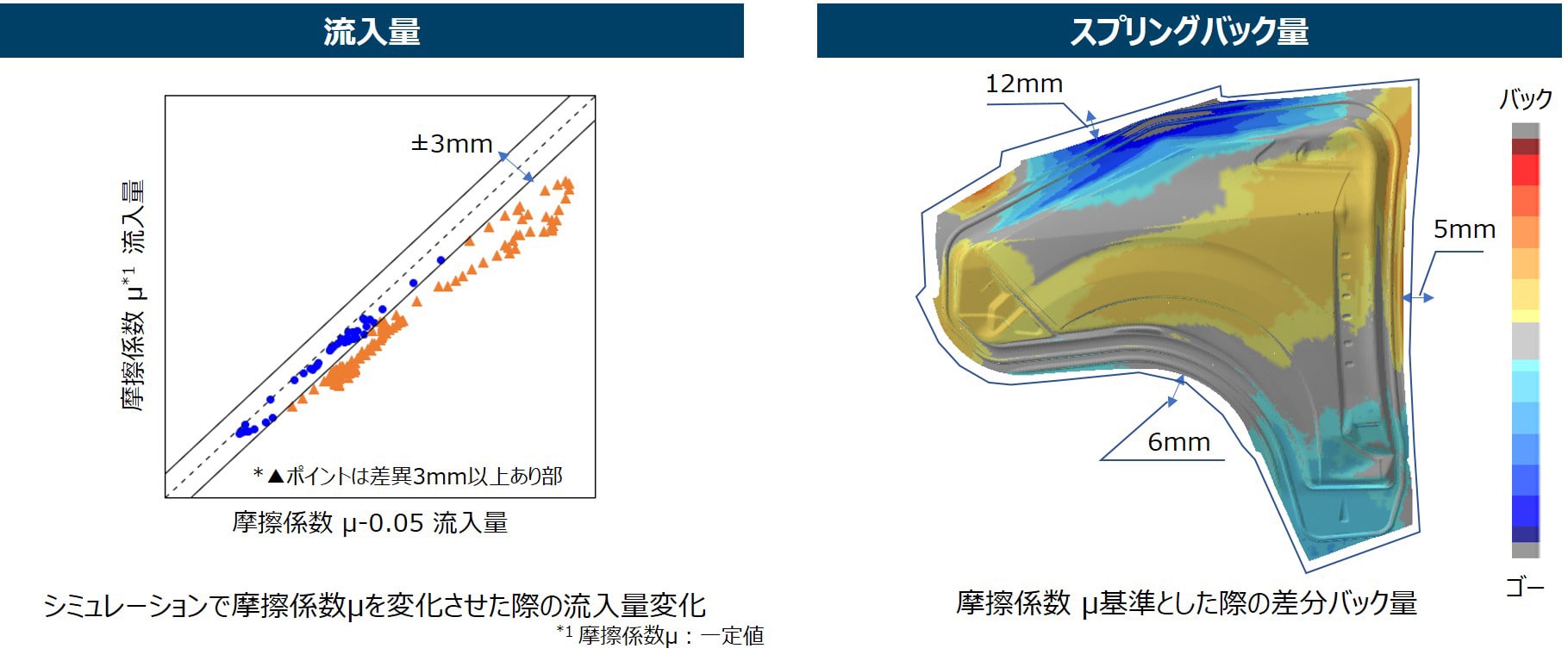

参考として摩擦係数を変化させ、意図的に流入変化を起こした際のスプリングバック変化を示します(図1)。ポンチ内で0.5~1.0mm程度差異が見られました。

図1. 流入変化によるスプリングバック量差

図1. 流入変化によるスプリングバック量差

3.摺動性が及ぼす流入変化

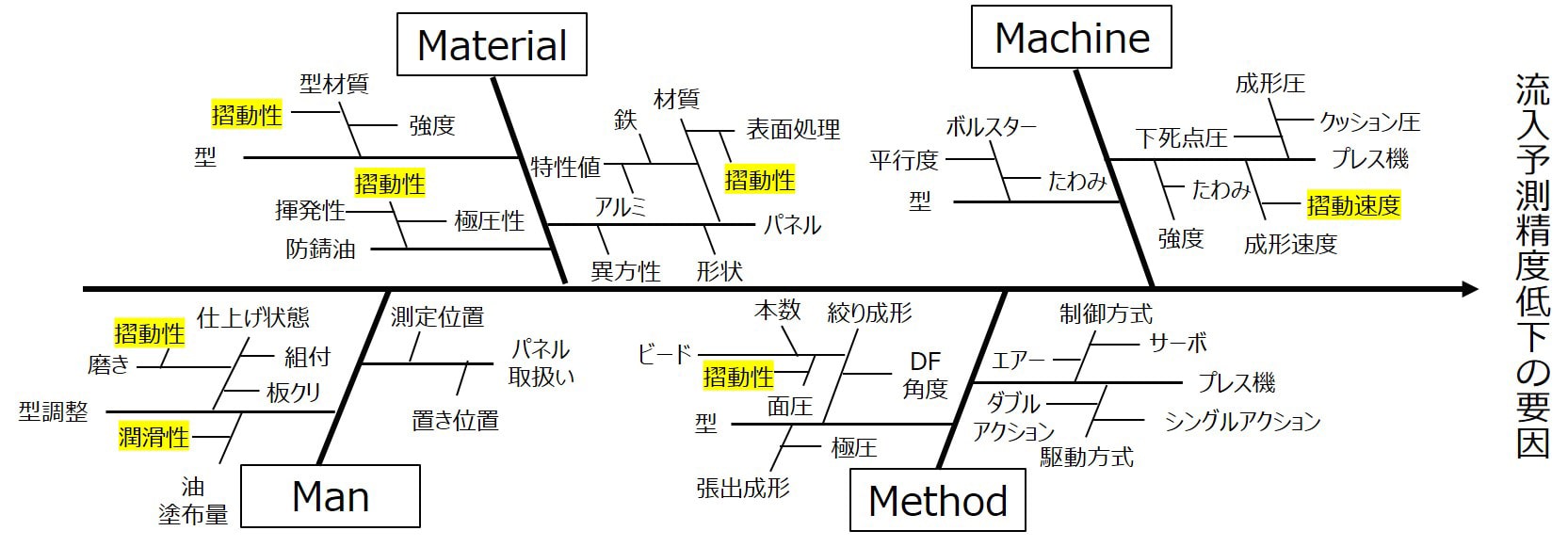

流入量が、予測値と実金型で合わないため引き起こされる問題点について前述しました。その要因を分析するために流入量に関する4Mを洗い出し、特性要因図(図2)から影響度の大きい要因の推定を行いました。その結果、“摺動性”という推定要因が導き出されました。

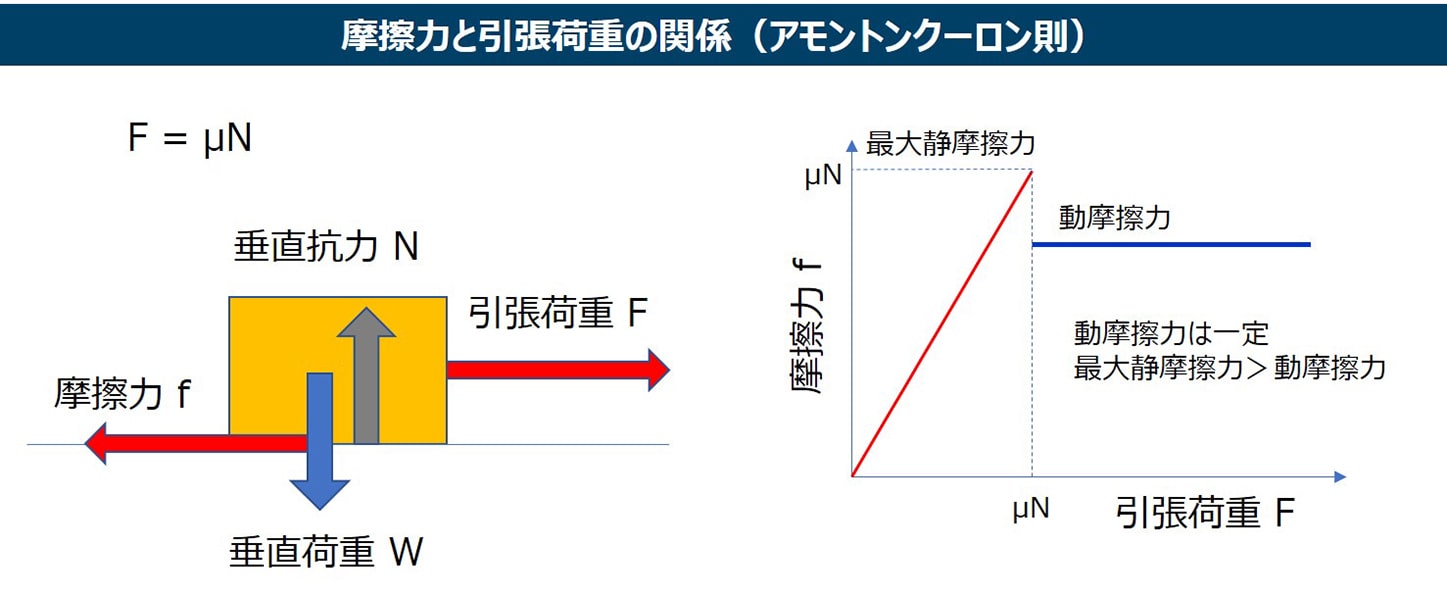

従来は、成形シミュレーションで一般的に利用されているアモントンクーロン則に従い、ラボ試験結果の平均値を用いて、一定の摩擦係数でシミュレーションを行ってきました(図3)。

しかし、厳密には、大槻、松川らによる“アモントンクーロン則の破れ”2)にもある、摩擦係数の荷重依存性や、一般的に知られている潤滑条件差異によるストライベック曲線に則った摩擦係数の速度依存性などの現象が知られています。

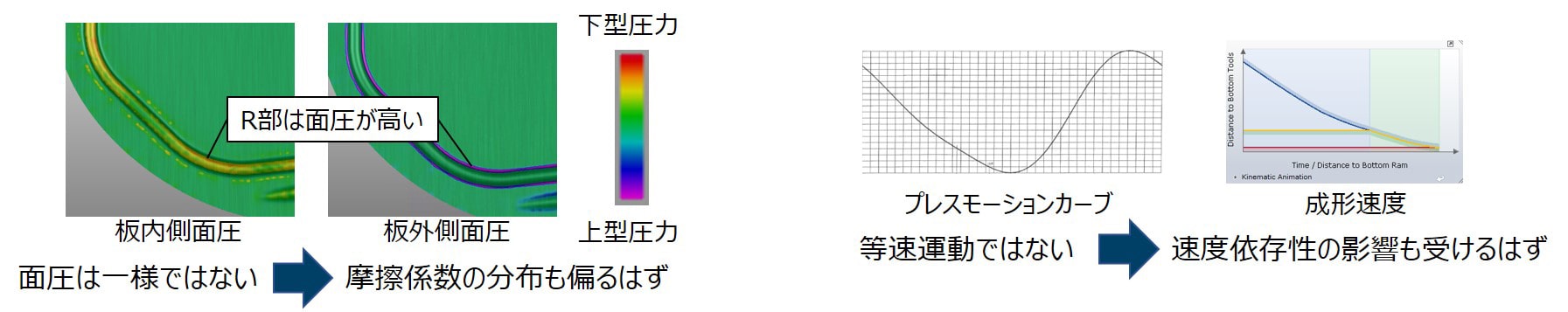

そのような視点で改めてプレス成形の状態を分析すると、流入量を制御するビード形状内部においても面圧分布に差異が見られます。また成形速度もプレスモーションに従って加速度運動をしていることから、実際には摩擦係数の変化が起こっていると推測されます(図4)。

以上の事から、AutoFormで高精度に流入量を予測するためには、摩擦係数は一定値ではなく、荷重や成形速度を変数とした高次摩擦係数として扱う必要があります。

高次摩擦係数はTriboFormにより、簡単に設定することが可能です。摩擦係数を決定する因子は、接触形状、接触圧、材種、表面粗さ、油の量・種類によります。TriboFormの標準MAPは、これらの要素が考慮されおり1)、高精度な摩擦シミュレーションが可能です。しかし、弊社の摩擦条件を完全には再現出来なかったため、今回は更なる精度向上の取り組みを行いました。

4.摩擦実験による摩擦係数の測定

前項で述べた面圧と速度が及ぼす摩擦係数への影響を明確化するために、実験によって摩擦係数の実測値を得ました。

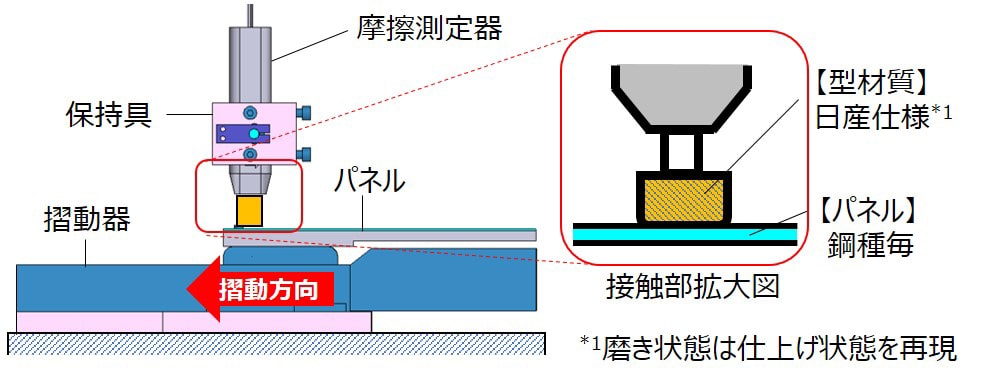

金型や成形鋼種ごと、ヤング率やポアソン比が異なることを考慮すると、実際の組み合わせを再現して実験を行うことが重要であり、次の図で示すような実験装置を準備し、摩擦係数の測定を行いました(図5)。

図5. 実験装置概要図

実験装置の摺動速度を可変とし、速度を変化させ速度依存性の確認を行いました。また、押しつけ荷重を変化し圧力依存性の確認を行いました。

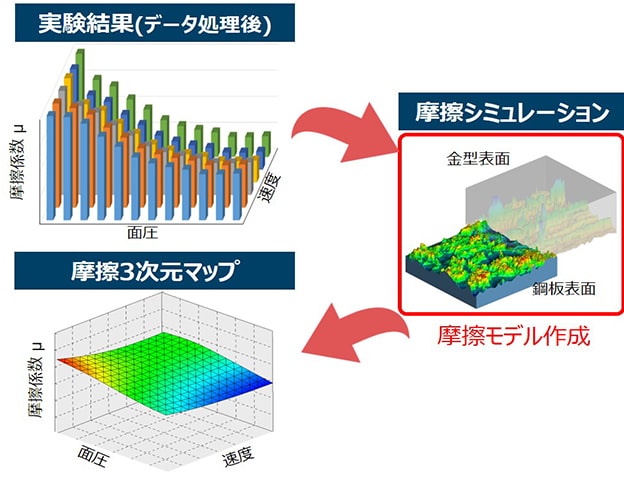

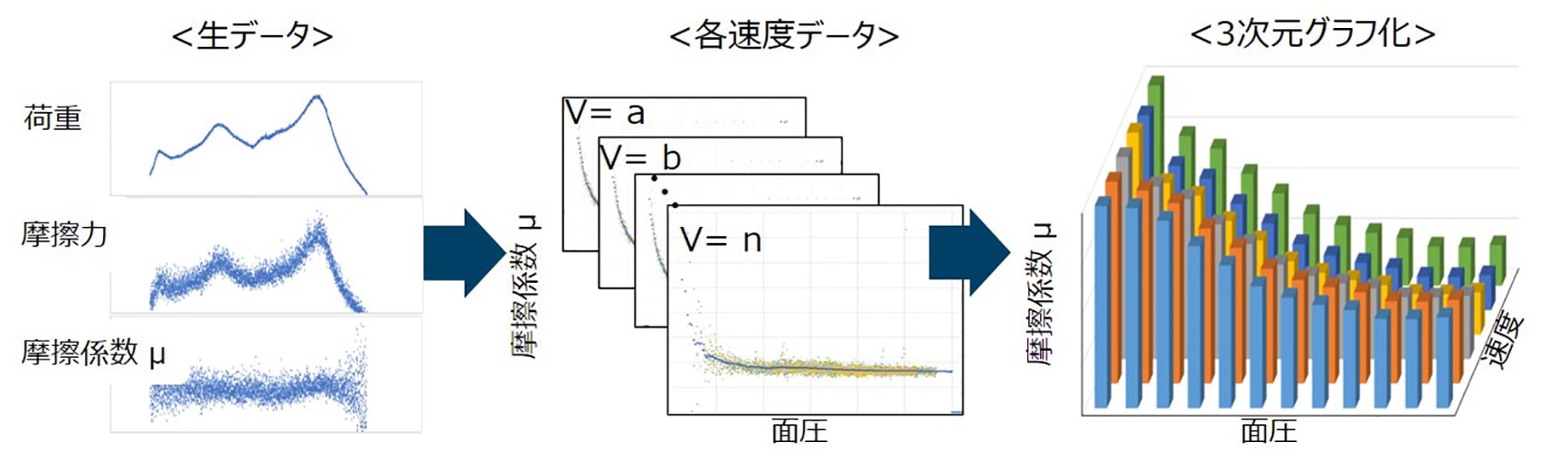

得られた実測値を面圧毎に再処理し、各面圧・速度における摩擦係数としました(図6)。

図6. 摩擦係数 面圧-速度グラフ

5.高次摩擦係数のシミュレーションへの適用

取得した摩擦係数の3次元グラフをTriboFormへインプットし、金型表面及び成形鋼板表面を模擬したモデルの摺動解析を行い、押し付け時の表面粗さの変化、それに伴い突起高さが変わることによる油面との境界条件変化を算出1)、連続的な摩擦3次元マップへ変換(図7)しました。

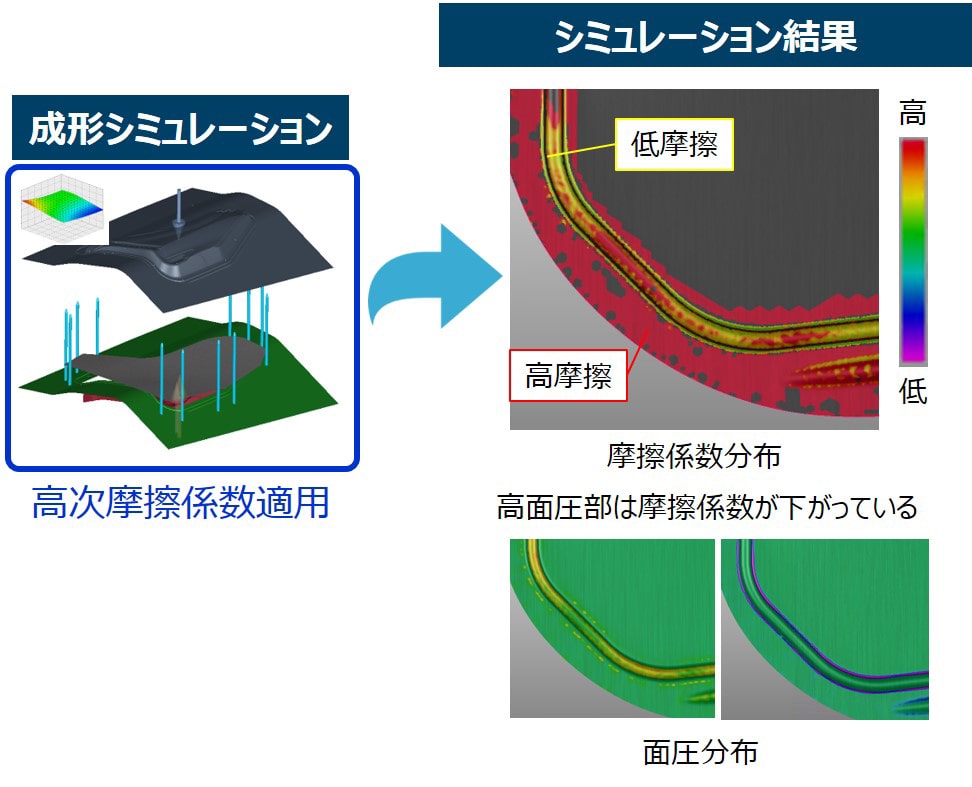

上記で得られた摩擦係数をAutoFormへ適用し得られた結果を示します(図8)。

結果からもわかる通り、面圧依存性によって摩擦係数に高低差が生じ、想定した摩擦変化の挙動を得ることが出来ました。

次項で本手法を適用したことによる結果の変化を紹介します。

6.シミュレーションによる再現性向上の確認

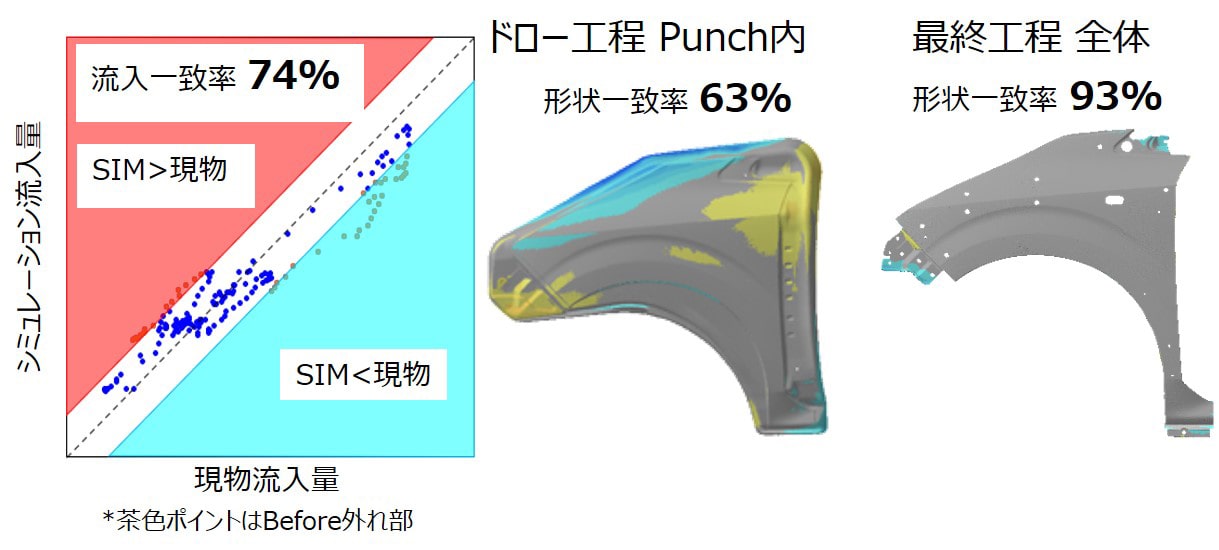

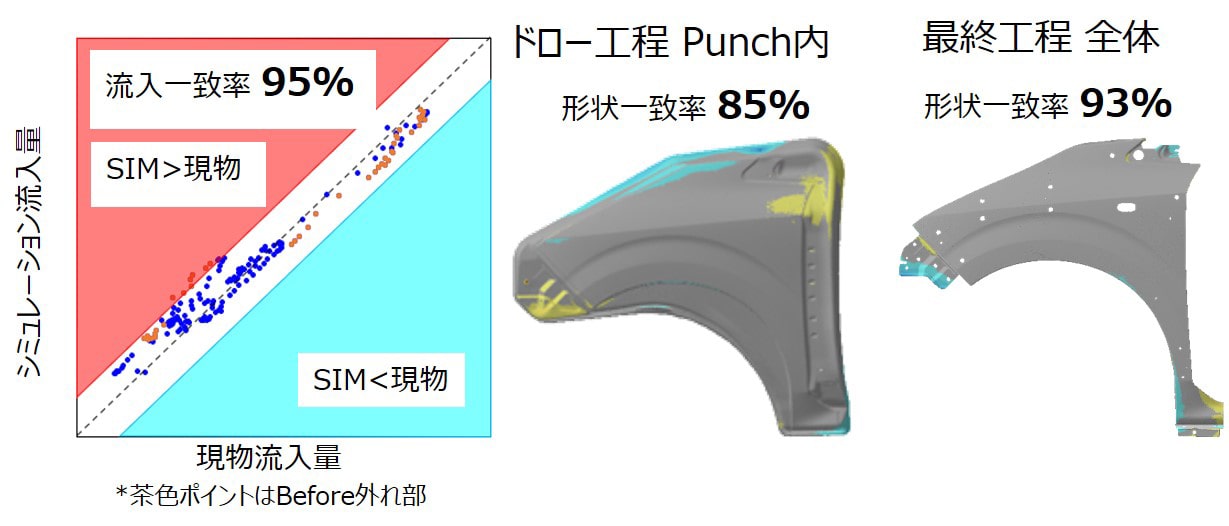

高次摩擦係の適用前後の効果確認をするために、事例として溶融亜鉛メッキ鋼板のFENDER FRONTで、流入量とパネル寸法精度の比較を行いました(図9-a,b)。

図9-a. 一定摩擦係数の解析結果

図9-b. 高次摩擦係数適用の解析結果

成形流入量の一致率は、摩擦係数を高精度化することで21%向上が見られました。パネル寸法精度は、実パネルを非接触測定したデータとシミュレーション結果を比較し±0.5mmの形状一致率の差分で評価を行いました。ドロー工程のポンチ内の形状一致率も22%向上が見られました。完成パネルは、ほぼ同等の結果となりました。

7.結言

今回紹介した結果は一例ですが、その他鋼種やアルミ板においても、同様の効果が得られました。

摩擦係数の高精度化はシミュレーション精度向上にあたり非常に有効であることが分かりました。ドロー工程のスプリングバックが合うことで、型製作におけるトリム型のパネル合わせ作業時間の短縮が期待されます。

しかしながら100%の再現性は得られていないことから、今後、材料の異方性や接触形状による油の影響等を独自の摩擦マップに組み込み更なる精度向上が出来るよう、今後のバージョンアップに期待します。

1):J. Hol et al:Multi-scale friction modeling for sheet metal forming : The boundary lubrication regime: Tribology International(2014)

2):大槻 道夫, 松川 宏:摩擦界面での局所前駆すべりとアモントン則の破れ: トライボロジスト(2013)

————————————————————

日産自動車株式会社

〒243-0192 神奈川県厚木市岡津古久560-2

*Tomoki Murata:

車両生産技術開発本部プレス技術部圧型技術課

**Satoshi Abe:

車両生産技術開発本部プレス技術部 エキスパートリーダー

***Yuuji Funamoto:

車両生産技術開発本部プレス技術部圧型技術課 主担

****Masayoshi Butsukawa:

車両生産技術開発本部プレス技術部圧型技術課