1つの金型に冷却部分と加熱部分を混在させることで、均一なブランクから成形するプレス部品に複数の特性を持たせることができる場合があります。本稿では、その手法およびシミュレーションを活用した工程の効率的な定義方法についてご紹介します。まずはこの手法の論理的根拠を簡単に説明します。

ホットスタンプの工程では、完全なマルテンサイト相が形成されると、合金鋼の強度が最も高まります。これを逆に利用することで、一度の成形工程で複数のゾーンを生成しそれぞれ異なる特性を持たせることも可能になります。

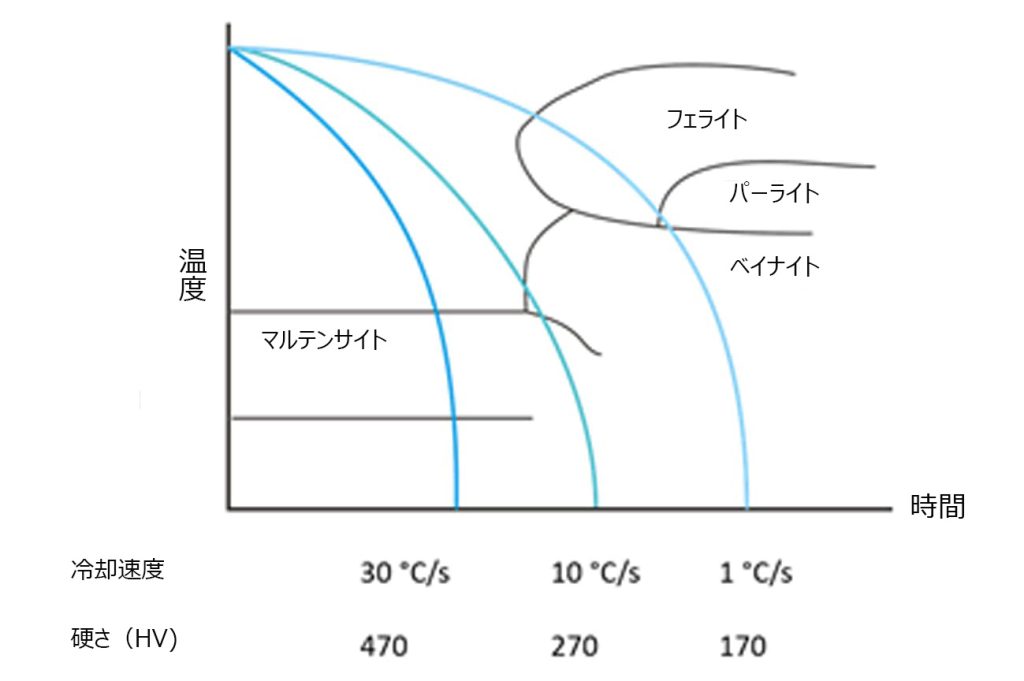

初期ブランクを900℃以上に加熱すると、ブランクに完全なオーステナイト相が形成されます。材料の成形後に急冷すると、マルテンサイト相が得られます。ゆっくりと冷却した場合は、フェライト、パーライト、ベイナイトのように硬さや強度が低い相が形成されるため、ここでは急速に冷却することが非常に重要です。図1の連続冷却変態(CCT)図が示すとおり、形成される相は冷却速度によって異なります。

図1 一般的な22MnB5のCCT図

この図が示すとおり、冷却速度は部品の最終的な硬さや強度を決定づける一因であることがわかります。冷却速度に影響を与える手法はいろいろありますが、その1つとして金型を冷却領域と加熱領域に分割する方法があります。この方法では、硬くしたい部分とそうでない部分の移行領域を非常に狭くすることができ、また複数の領域を柔軟に設定することができます。つまり、この手法は、より複雑な部品の成形に適していると言えます。

冷却や加熱のための最適な工程パラメータの組み合わせを特定することは極めて困難であるため、温度が局所的に異なる状態の部品を金型から取り出す場合、熱ひずみが問題となることがあります。また検討の後期段階で金型に修正を加えると、高いコストが生じます。そのため生産中に金型を修正しなければならない事態をエンジニアリングの段階で事前回避し、高品質な生産を担保できる最適なパラメータを特定することが求められます。この検討にはシミュレーションの技術が欠かせませんが、それをサポートするプロセスエンジニアリングの作業には、正確な設定と、精度の良い予測が必須となります。

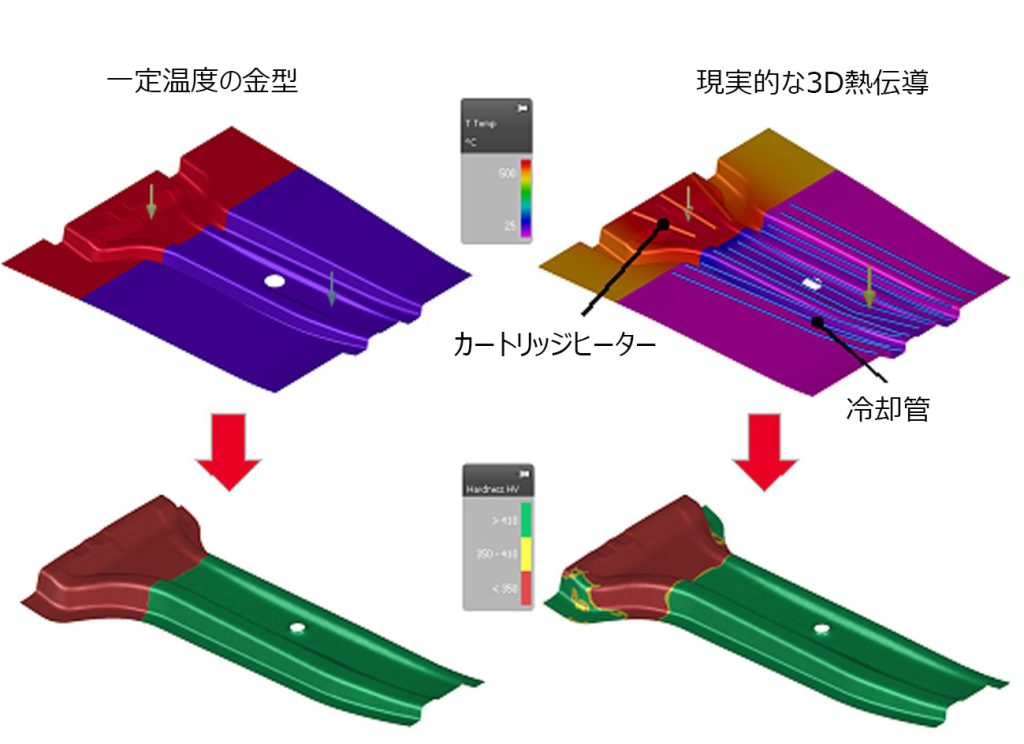

金型温度を部分的に変更する手法では、一般的に金型のセグメントが一定温度(冷却金型は80℃、加熱金型は300~550℃)で定義されているモデルを使用します。プロセスエンジニアリングの観点からは、この手法から得られる結果は有意義であることが多いです。しかし無論「よくある」ことが「必ずある」ことだとは限りません。工程パラメータの影響を受けやすい複雑な部品の場合、金型の温度を一定と仮定する単純な手法では、十分に高精度で正確な結果を得ることができない場合があります。精度と正確さを高めるには、3D熱伝導を用いて現実を反映させた解析を定義する必要があります。

この問題に対しては、直径と発熱量でカートリッジヒーターを定義し、金型の加熱領域の3D熱伝導解析を行うことが効果的です。これにより、金型サーフェスの現実的な熱伝導と温度分布を考慮することができます。また実際の加工工程と同様、部品を成形することで金型は温まります。実際の量産状況を表現するため、金型温度分布が定常状態に達するまで「サイクル・シミュレーション」を実施します。

加熱金型では、通常、冷却金型のみを使用する一般的な直接ホットスタンプとは対照的に、次のような疑問を念頭に置いています。

- 最終部品の硬さのゾーンは、それぞれ硬さや引張強度の仕様を満たしているか

- 形状公差を超える熱変形が発生していないか

- 硬さの問題を生じさせるホットスポットやコールドスポットが金型上にあるか

このような疑問は、金型の機械加工を行う前にすべて解消でき、それに応じて調整を行うことが可能です。

図2:温度分布と最終的な硬さの比較(一定温度と3D熱伝導)

金型の温度分布と温度が結果に及ぼす影響について、温度一定の金型と現実的な3D熱伝導を用いた金型のシミュレーションを比較したものを図2に示します。後者のシミュレーションについては、冷却管とカートリッジヒーター、およびそれぞれの冷却/加熱能力が定義されています。加熱された金型の加熱設計が不十分なため、端の方がわずかに冷たくなっています。そのため、この部分にはかなり硬い相が形成されます。実際の工程では、ソフトゾーンに生じた硬い相を解消するために、加熱力を高める場合があるかもしれません。しかしより高い温度とその温度勾配によって、意図しない熱ひずみが発生してしまうかもしれません。3D熱伝導を用いたシミュレーションでは、部品上の最終的な温度分布を正確に予測できるため、熱ひずみをより正確に表現することができます。そのため金型サーフェスを修正することで、熱ひずみを事前に補正することができます。

結論として、3D熱伝導を用いたシミュレーションにカートリッジヒーターを組み込むことで、シミュレーション結果、特に最終的な部品特性に関する精度が向上します。さらに、金型上の温度分布に関連する問題をエンジニアリングの初期段階で特定することで、実際の金型の作成後にコスト高な修正を行う必要がなくなります。

![[ユーザー様向け]AutoForm-Sigmaを使用した量産ばらつき検討における効率的な設定のヒント](https://japanforming.com/wp-content/uploads/2022/06/107-量産ばらつき-cover-0-100x70.jpg)