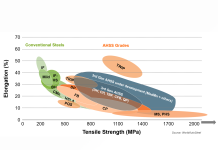

この10年ほどの間に、ホットスタンプ分野にて新世代の材料等級の導入が進んでいます。最近までは材料等級22MnB5が標準的に使用されてきましたが、新たな合金を活用することで、ホワイトボディ部品の設計における自由度がより高まっています。たとえば、Usibor® 2000、MBW®1900、Docol® 2000 PHS、phs-Ultraform® 1800、BR1800HSは非常に高強度(引張強度は1800MPa以上)であるため、特に耐侵入性を目的とした用途に適しています。またDuctibor®1000、Ductibor®500、MBW®1200、BR1200HSなどは引張強度が1500MPa以下と低いため、その延性や柔軟性を変形形状の制御や衝突エネルギーの吸収に利用できます。このような材料の多様化が、自動車メーカーの軽量化および衝突安全性の向上を支えています。

直近の3年間、特にテーラー溶接ブランクやパッチワーク・ブランクといったホワイトボディ向け材料に高い注目が集まっています。しかしこれらの合金に対応する相変態に関する情報が不足しているため、プロセスエンジニアはこのような薄鋼板の挙動をモデル化することに多くの労力を費やしています。

新世代材料の相違点とは?

新世代の材料と標準的な22MnB5では合金要素の割合が異なるため、臨界冷却速度、相変態、最終的な硬さも異なります。このため新世代材料のモデルを作成する際には、連続冷却変態(CCT)図を使用します。これは薄板部品の冷却速度ごとに異なる相変態を図表化したものです。CCT図の情報は材料カードの「心臓部」にあたり、工程条件に応じた最終製品の特性を計算する上で不可欠なものです。

この信頼性の高いシミュレーション技術が新たに確立されたことで、新世代合金を使用した直接・間接のホットスタンプおよび相変態のプロセスを、最適な条件で設計、開発、生産することが可能になりました。シミュレーションでわれ、過度の板減、しわなど、生産中に生じうる不具合をより正確に予測したり、最終部品の金属相の数や硬さを計算したりすることができます。またベイナイト、フェライト、マルテンサイトの混合物を作成するテーラード・テンパリングのさまざまな手法をモデル化し、部品のソフトゾーンを生成することも可能です。

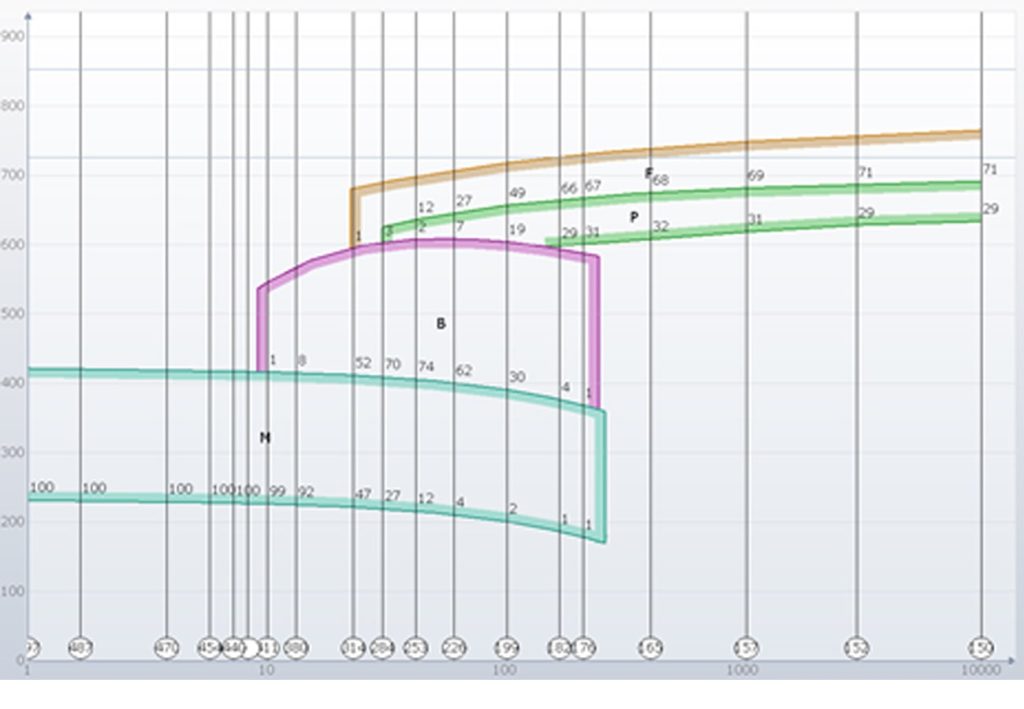

この新しい技術の大枠をご理解いただくために、新世代合金のホットスタンプと相変態のシミュレーションを以下に示します。材料カードにはさまざまな温度とひずみ速度の機械的記述が含まれ、CCT図にはさまざまな冷却速度での材料の相変態の情報が含まれています。直接・間接のホットスタンプ工程シミュレーションで使用する材料カードに含むことができるCCT図の例を図1に示します。部品を異なる速度で冷却すると、どのような相変態(F: フェライト、P: パーライト、B: ベイナイト、M: マルテンサイト)が起こるかを、この図から容易に識別できます(縦線)。

図1-ホットスタンプ向け合金の試験片のCCT図

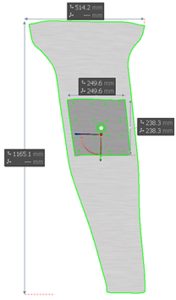

以下の事例はパッチワーク・ブランクに基づくものです。ホットスタンプのシミュレーションに使用したパッチの材料板厚は1.00mmで、最終的に22MnB5よりも強度が低くなります。金型温度は80℃、初期温度はパッチワーク・ブランクが完全にオーステナイト化する930℃です。ブランクとパッチの寸法を図2に示します。

図2 – パッチワーク・ブランクの寸法

ホットスタンプで成形する部品の最終組織が完全にマルテンサイト化するように、搬送からクロージャ、クエンチング、引抜きまでのサイクル時間を19秒に設定しました。

ホットスタンプ工程では、新世代合金のCCT図から正確な相変態の情報が提供され、その後、入力条件から部品にわれやしわが発生するリスクは示されませんでした。成形後の部品強度は成形前の材料に比べて大幅に高まり、基材が約1470MPa、パッチが約1050MPaの引張強さとなりました。

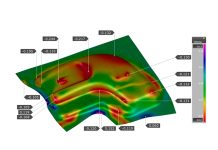

図3のシミュレーション結果から、部品の全領域で100%のマルテンサイト変態が達成されたことがわかります。しかし右図のとおり、メインブランクとパッチの硬さは値が異なります(基板とパッチはそれぞれ約480HVと350HV)。この偏差は材質の違いによるものです。

図3 – (左) マルテンサイトの含有、(右) 硬

「バックグラウンド」で実行される計算は非常に複雑ですが、材料カードを使用することは非常に簡単です。ワークフローは何も変わることはなく、ただ材料カードを選択し、シミュレーションを実行し、その結果を評価するのみです。

新世代合金の相変態のシミュレーションにCCT図を用いれば、部品や工程のフィージビリティ検討、プレス成形工程および製造工程のパラメーター最適化、最終検証の信頼性が高まります。そして新世代合金を使用したホットフォーム部品の相変態の影響をより深く理解し、機械特性をより適切に制御することが可能になります。また実際の板厚分布、硬さの分布、マルテンサイト、ベイナイト、オーステナイト、フェライト、パーライトといった金属相の分布や局所的な割合など、最終的な部品の特性も正確に計算することができます。