サーフェス品質改善の自社対応による工数削減

本稿では、米国の現地企業がエンジニアリング・プロセスに新たなツールを導入し、新たな業務を担うことで、効率改善および納期短縮を実現した事例について、米国オートフォーム社のロナルド・ペックが紹介します。また最後に、金型の見込み補正とサーフェス品質のバランスについて、読者のみなさまに情報共有をお願いしています。

2019年春に開催したオートフォーム社の工程設計トレーニング・コースを受講したお客様から、サーフェス作成モジュールについてお問い合わせをいただきました。このお客様のみが自社でCATIAを使用していましたが、特定のサーフェス作成に対応できる部署や手段がないために、効率的に活用できていなかったのです。この会社では、まず初期作業を終えると、海外の親会社が作業を引き継いでいました。作業を完了したファイルを受け取るまで待機しなければなりませんが、12時間の時差があるため、半日以上の遅延が生じます。またこのサーフェス作成を手作業で修正するには、膨大な時間を要します。もし自社で対応できれば、リードタイムを大幅に短縮でき、長期的には顧客に対してより大きな価値を創出できることは明白です。

通常、新たな業務が生じると、負担も増加します。しかし必ずしもそうとは限りません。この会社では、社内で新たにサーフェス作成の業務を担うようになると、関連部署では変更履歴をすべて把握することで、不具合修正が容易になり、その修正の根拠を顧客に説明できるようにもなりました。ソフトウェアの利便性を考えると、自社のスキルを高めることが何より有効な手段であることに間違いありません。海外の情報はボトルネックとなり、また自社内で情報交換を繰り返すことで意思疎通に齟齬が生じ、あるいは翻訳の不備からも、重要な情報が適正に周知されない危険があります。また自社で部品の修正依頼に対応し、情報を直接咀嚼する方が効率的であることも明らかです。この会社でも、いまではOEMの依頼にすべて直接対応しています。以下、AutoForm-ProcessDesignerforCATIAがもたらす利便性について、いくつか紹介します。

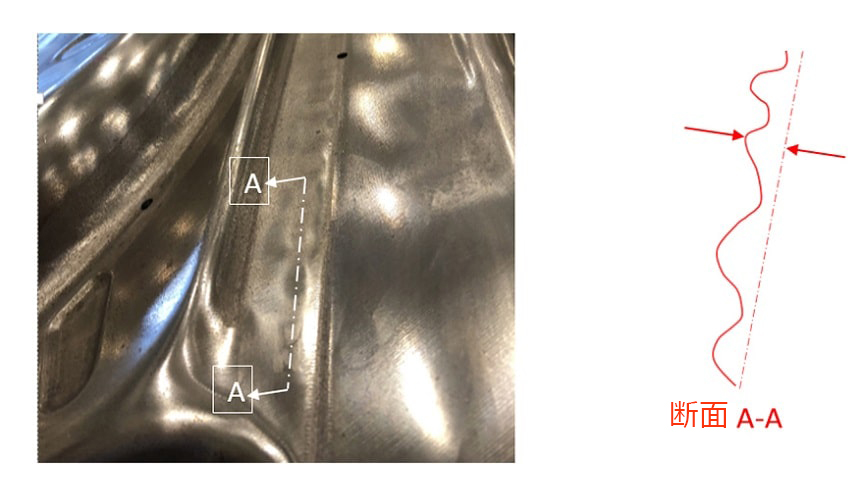

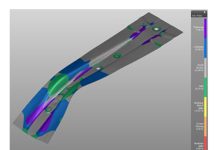

このソフトウェアを導入したばかりの当時、ベンチマーク評価を行っていたパネルに不具合が発生しました。パネルの寸法精度を高めるために、見込み補正ループを何度も繰り返しましたが、その結果、サーフェスの品質が悪化したのです。寸法精度とサーフェスの品質には一定のバランスが必要であり、これを見込み補正で看過することはできません。見込み補正を行った結果、サーフェスの品質が悪化した金型を図1に示します。

図1: 実際の金型サーフェスの写真。AutoForm-ProcessDesignerforCATIAを使用せずに直接見込み補正を行い加工しました。

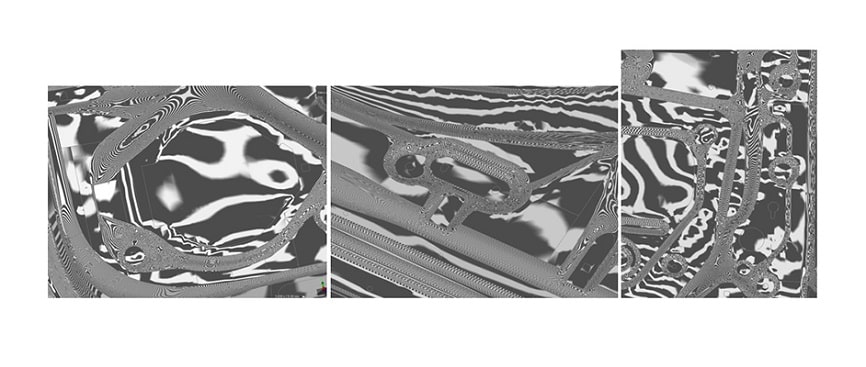

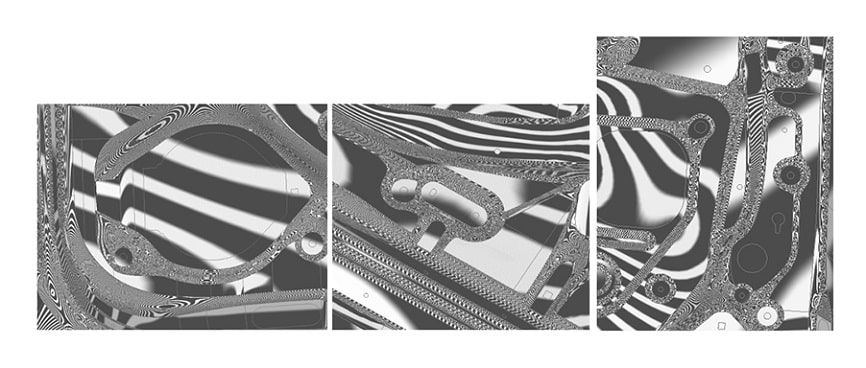

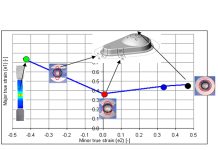

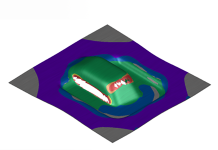

オートフォーム社の見込み補正エディタを活用して部品の品質改善に成功した事例を余すところなく説明するために、ソフトウェア製品名を「さりげなく」書き記すことにします。ベンチマーク評価を行っていた金型について、見込み補正を施したAutoForm Formingのファイルからベクトル・フィールドを、QuickLinkを介して、サーフェス作成モジュールのAutoForm-ProcessDesignerforCATIAと共有しました。次に、基本的なベクトル・フィールドの見込み補正を、この金型に適用しました。すると以下のゼブララインの画像から確認できるとおり、同じサーフェス領域の品質に劇的な改善が見られました。CATIAのサーフェス解析ツールを使って、より詳細に比較することもできますが、しかし説明を簡潔にするために、以下の図2および図3にはゼブララインのAutoForm解析結果のみを示します。

図2: AutoForm-ProcessDesignerforCATIA適用前、見込み補正済みサーフェスのゼブラライン

図2: AutoForm-ProcessDesignerforCATIA適用前、見込み補正済みサーフェスのゼブラライン

図3:AutoForm-ProcessDesignerforCATIA適用後、非常に滑らかなゼブラライン

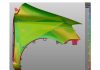

製品について何度も検討を重ね、最終製品に仕上げるための微調整を行うと、お客様は結果に満足されました。そして次は、金型の見込み補正です。オートフォーム社が推奨するプロセス・モデルを全体に適用する初めての機会だったため、現場に立ち合い、お客様の作業手順が推奨通りであることを確認しました。製品の変更後も最終見込み補正を適正に行えるように、何度も打合せを行いました。

これまですでに金型の構築およびトライアウト、そして金型製造を担ってきたお客様にとって、今回の製品変更から得られる最大の利便性は、見込み補正を海外の本社に依頼することなく、自社で実施できるようになったことです。また、寸法要件を満たす高品質なサーフェスを、比較的短時間で作成できるようにもなりました。

このように興味深い構図や採用した手法を見直してみると、サーフェスの品質を高めるには、オートフォーム社が推奨するプロセス以外にも様々な手法があることがわかります。この事例で紹介したお客様も、さまざまな手法を比較する上で、長所や短所を含めて多くの議論を展開し、今後のプロジェクトでは、新たな手法やソフトウェア・ツールを追加していく準備を進めています。

最後に読者のみなさまと公開議論をさせていただければ幸いです。以下の質問について、ぜひ自由形式でコメントをお願いします。

- 金型を見込み補正する際に、寸法精度とサーフェスの品質について、どのようにバランスをとっていますか?

- 見込み補正済みの金型に対して部品設計を修正する場合、どのように対処していますか?

- 基準形状のデザイン・サーフェスをCADで作成してから、次に基本となる見込み補正のワークフローはどのようなものですか?

- 見込み補正の作業にかかる時間は、エンジニアリングに費やす時間の何割ほどにあたりますか?

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [後編]](https://japanforming.com/wp-content/uploads/2020/08/11-0-Springback-Cover-Imai-min-100x70.jpg)