本稿では、現代自動車株式会社(以下「ヒュンダイ社」)ウルサン工場のNCグループがプレス成形シミュレーションを活用し、トリムライン展開の効率改善を実現した事例を紹介します。ウルサン工場プレス金型技術部門のレイアウト部は、3年前にAutoForm-ProcessDesignerforCATIAを導入しました。今ではトリム機能をすべてのサイド・パネルだけでなく可動部品にも使用しています。この取り組みについて報告します。

以前、この部署では3つのソフトウェア(Dynavista、Edge-Trimなど)を同時に使っていましたが、複数のソフトウェアで1回のループを完了するまで長時間を要していました。

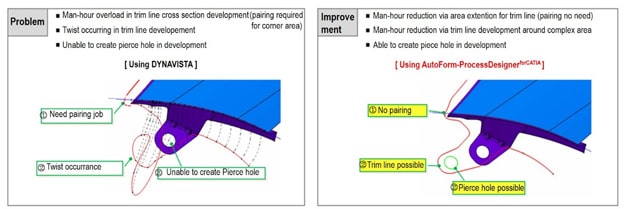

当時のCAD/CAMグループでは、トリムラインが一致しないことが大きな問題でした。しかしエンジニアのキム・セヨン氏は、AutoFormソフトウェアを活用し工数の大幅削減が実現するまでを目の当たりにしています。

3年前、セヨン氏の部署にて、グループ会社の起亜自動車のトリムライン展開が非常に優れていることが話題に上がりました。同社の展開手法について手がかりを得るため、セヨン氏はすぐにセミナーを受講し、使用しているソフトウェアが AutoFormであることを知りました。その後間もなく、ウルサン工場のNCグループでは、AutoForm-ProcessDesignerforCATIAの精度と信頼性について従来の手法との比較評価を行い、正式な導入に至りました。

CATIA環境下で作業を完結できるため、新たなプログラムの操作方法について学ぶ必要がなく、またこのソリューションの利便性が高いことも、 NCグループから報告されています。つまり、操作が簡単な上に、仕事を大幅に軽減することができるのです。さらには、レイアウト設計者が自身の手でトリムラインを展開できることも、工程全体の効率化に貢献しています。また複数のソフトウェア間で不具合領域とサイド・パネルをペアリングする厄介な作業がなくなり、大幅な工数削減が実現しました。

その一例として、サイド・パネルの場合、トリムラインの作業に関するデータをソフトウェア間で転送するには多くの手間がかかるため、1日で終えることはまずありませんでした。しかし今では同じ作業を4~5時間ほどで完了できるのです。これは作業工数の50%削減に相当します。

図1: AutoFormを活用したトリム展開

この工数削減の成功例は、連鎖反応を引き起こしました。ヒュンダイ社は AutoFormソフトウェアの使い勝手の良さや高い利便性を評価し、部品サプライヤや金型メーカーにソフトウェアの検討と導入を勧めました。韓国ではヒュンダイ社の細部まで行き届いた検証プロセスや標準が広く知られていますが、今ではパートナー企業がむしろ積極的なユーザーとなり、ヒュンダイ社よりも多くの機能を使いこなしています。たとえばあるサプライヤは、トリム機能以外にも、サーフェス拡張、簡易的な見込み補正、モデリングなどにもAutoFormソフトウェアを利用しています。設計部が直面していた最大の問題は、社内のCAD/CAMグループとのファイル互換性の確保でしたが、設計とCAD/CAMが同じソフトウェアを使用することで、利便性が飛躍的に高まったのです。

ヒュンダイ社ウルサン工場NCグループのキム・セヨン氏は、AutoFormの導入は円滑に行うことができたと述べています。また、CATIAソフトウェアのプロバイダの対応と比べても、韓国のオートフォーム社が格別に協力的で、きめ細かなサポートを受けられたため、部署でも歓迎されたとも語ってくれました。その結果、ウルサン工場のNCグループは、不便であってもCATIAを使い続けるしかない中、AutoFormのみを使用したいという要望が高まっています。

図2: ヒュンダイ社ウルサン工場のCAD/CAMグループがすべてのモデルにPDを使用

オートフォーム社では、韓国で工数削減という結果を導くことができたことを誇らしく思います。適正な戦略は大きな成果を導くことが証明されました。ヒュンダイ社NCグループの皆さん、素晴らしい結果をありがとうございました。