「何を変えたら、上手くいくのだろう?」 ドア・サブアセンブリの内板および外板パネルのヘミングを初めて行い、それに失敗すると、まず生じるのがこの疑問ではないでしょうか。

これはヘミング金型工場でトライアウトを開始したときに、誰もが頭を悩ます問題です。最初から成功するなど、まずありません。しかし同じことが何度も続くと、数日後(あるいは数ヶ月後)には、「これは誰のせいだろう?」と新たな疑問が膨らんできます。どんな対策を講じてもアセンブリを公差内に収めることができないと、この疑問がますます強くなってきます。

オートフォームでは、このような問題について問い合わせの電話をいただいた時、絶対に誰があるいはいつといった詳細をお尋ねすることはありません(いずれにしても、まだ煙が出ている拳銃を持って突っ立っているような犯人はいるわけがありません)。そうではなく、なぜその問題が生じたかを調査し、そして、その解決方法を検討することに努めます。

まず根本原因を深掘りすると、体系的なソリューションを導く包括的な分析が可能になります。

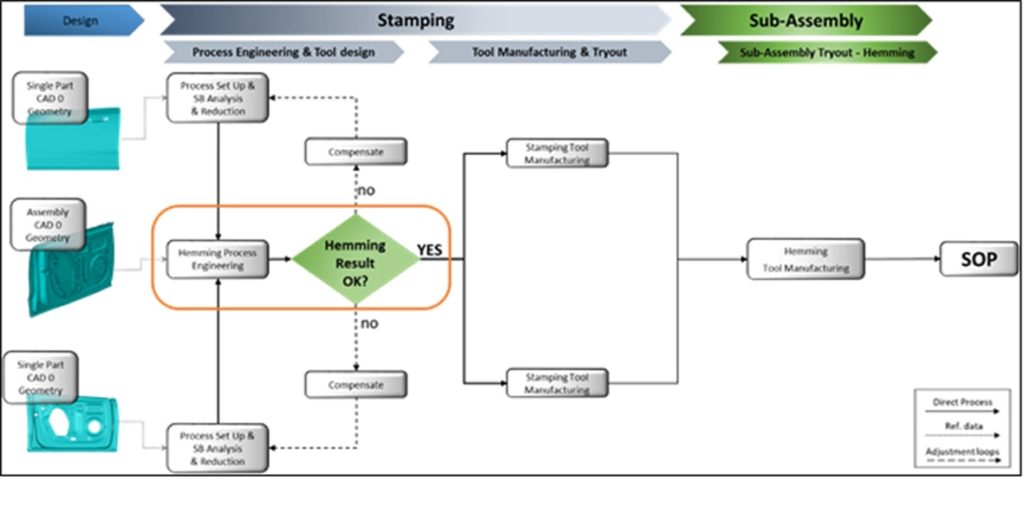

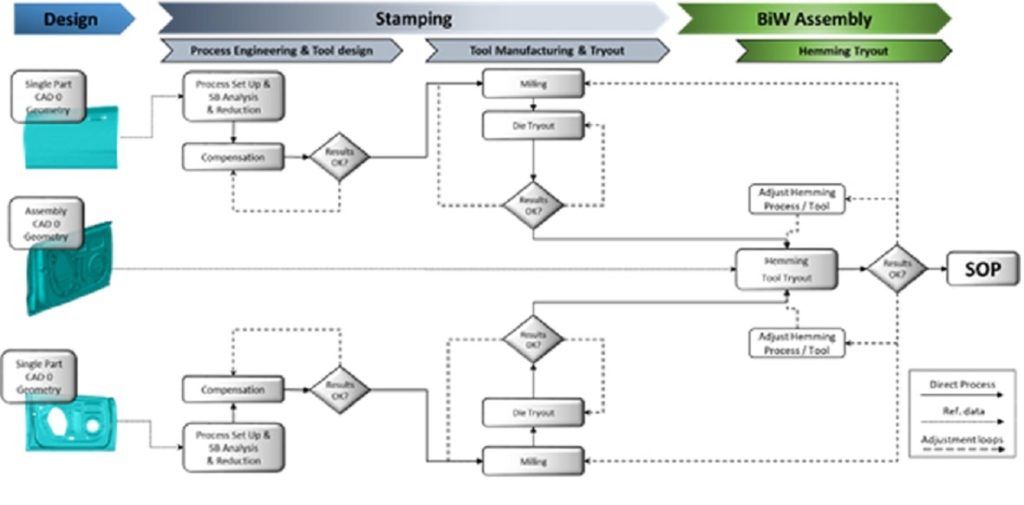

プレス成形工程とヘミング工程をエンジニアリングからトライアウトまで検討すると(図1を参照)、ほとんどの場合、プレス成形工程の設計者同士あるいはヘミング工程の設計者との間で、まったくデータ交換が行われていないことがわかります。つまり内板と外板のプレス成形工程の間で情報交換することなく、作業が同時進行しているのです。

図1: プレス成形からアセンブリまで – 現在の一般的なワークフロー

プレス成形の工程設計者は、いわゆる「CAD-0」形状を参考として考慮し、幾何公差からたとえば±0.5 mmなどの公差を定義します。しかしその部品に別の成形工程(ヘミング)が行われることは想定せず、その結果に対する保証は何もありません。

ヘミング金型もCAD-0形状をベースに製作しますが、自重や残留応力といったパネルの物理学的な要素は考慮されません。

「プレス成形が完璧でもアセンブリが完璧にならない理由」と題したこのウェビナーで、この問題について検討しました。プレス成形工程の設計中に前もってヘミング工程の結果を検討し、その結果を考慮しながらプレス成形工程の設計を行うことで、時間や費用がかさむ再設計のリスクを最小限に抑制できることを、実例を使って示しました。

オートフォームがプロジェクトに参加した時点では、ドア・アセンブリのプレス成形金型およびヘミング金型(図2)の製作は、すでにすべて完了していました。

数週間もトライアウトを行ったにも関わらず、ドア・サブアセンブリを公差に収めることはできません。

図2: ドア・サブアセンブリ(プロジェクトの対象部品)

ヘミング金型のトライアウトの回数を追うごとに、内板/外板パネルの修正こそが唯一のソリューションではないかという疑惑が広まってきます。こうなると、まず初めに担当者一同がはっきり確認したはずの、プレス成形工程では内板と外板のパネルが両方とも公差内に収まり、「グリーン」の部品であるという事実がすでに抹殺されていることは、特筆するに値します。

そして実際のヘミング工程をシミュレーションですべて分析した時点で、この疑惑が現実として決定づけられます。シミュレーション環境でヘミング金型を可能なかぎり正確に再現したことで、工程パラメータが結果に与える影響を短時間に総合的に確認でき、どのようなパラメータ値や金型形状を使っても、公差内に収まるサブアセンブリの面積の割合はターゲットを下回る結果となりました。そして品質管理部門によって、不良品という明確な評価が下されました。

この時点で、不具合を解決するには、公差の変更を含めて部品を設計し直すべきか、また金型ラインを削減することで、数十万ユーロ(約千万円)を節減できるか、そして対象になるのはどの金型ラインであるか、といった問題を検討しなければなりません。

そこでまずは、両部品のプレス成形工程の分析から始めました。アセンブリされた部品まで検討するために、最初からヘミング工程まで組み込みます。

ここで採用したワークフローを図3に示します。これは従来のワークフロー(図1を参照)を本質的に置き換えるものです。初期の工程フィージビリティ検討時にヘミング結果まで確認し、ヘミング工程のシミュレーション結果まで考慮した上で、実際の決定を行いました。

図3: ヘミング結果を考慮したプレス成形工程

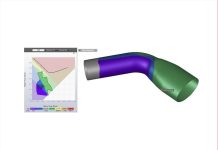

ヘミング工程のシミュレーションを行い、結果を評価した上で、両方の金型を見込み補正するか、いずれか1つを見込み補正するかをはっきり決定することができました。つまり、部品単体の挙動からアセンブリの挙動の傾向を定義することを目標としたのです。

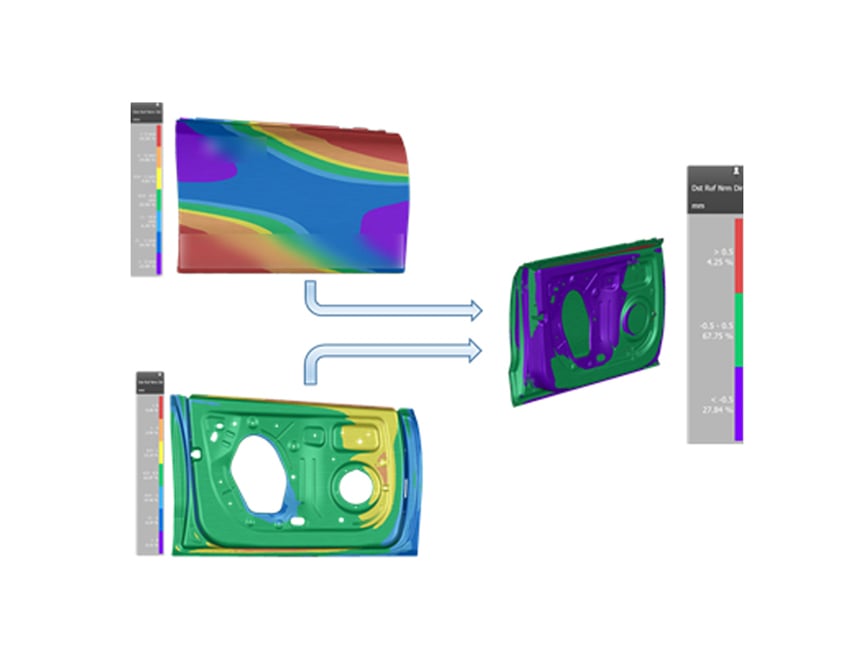

ヘミングのバーチャル・トライアウトは、最初に「見込み補正なし」の金型で成形したパネルで行いました。個別部品のスプリングバックと、サブアセンブリのスプリングバックを比較することで、支配的なパネルの有無を確認しました。

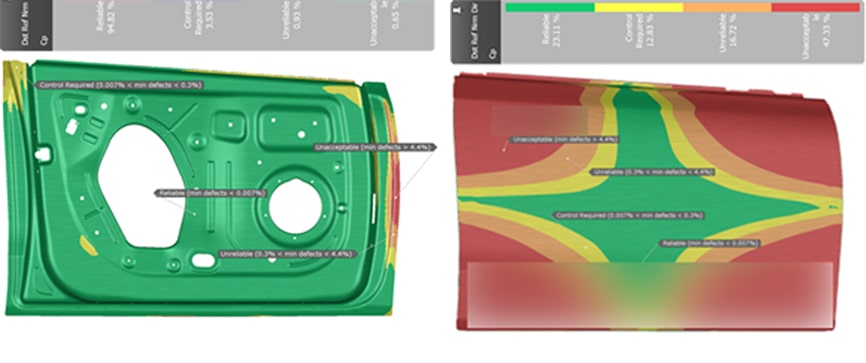

図4に示したように、アセンブリしたドアのスプリングバック結果は、内板パネルのスプリングバック結果とより合致していました(緑の領域は公差±0.5 mm内の部分を示します)。

図4: 部品個別のスプリングバックとサブアセンブリのスプリングバックの比較

サブアセンブリの結果を確認すると、総面積の68%が公差内でした。つまり内板パネルが、外板パネルを公差内に引き込んでいると考えられます。この考察からも、さらに詳細な分析が必要であることは明らかです。

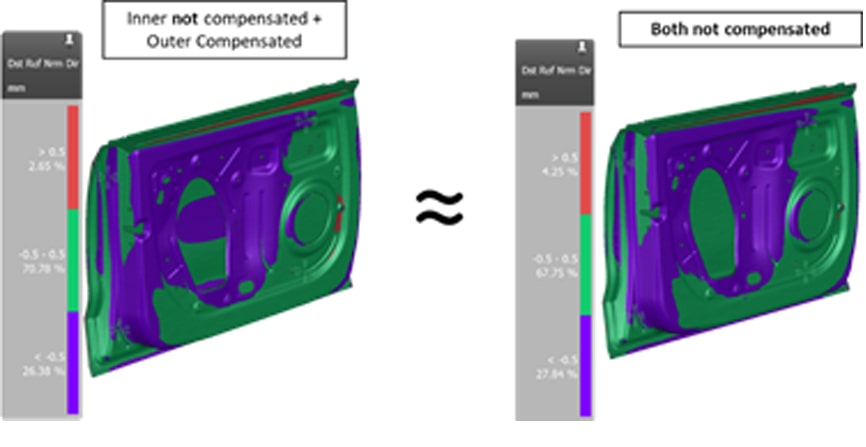

外板パネルの金型のみを見込み補正すると、 (現実と同じく)外板パネルは公差内に収まったままであり、最終ヘミング結果に対する外板パネルの影響は小さいことが確認されました。見込み補正した金型で作成した外板パネルと図4の内板パネル(見込み補正なし)をヘミングすると、アセンブリの公差内に収まる総面積は大きく変化しませんでした(図5を参照)。

図5: 外板パネル見込み補正の影響はごくわずか

これまでの時間は無駄だったのでしょうか?

いい質問です。正直に言えば、外板パネルを公差内に収める最善の見込み補正方案の検討に多くの時間をかけましたが(もちろんこれはプレス成形の目標を達成するために、エンジニアとして避けては通れないことです)、最終サブアセンブリに対する効果は得られないままでした。その意味では、時間を無駄にしたことは事実です。

しかし、分析の結果、興味深いことがわかりました。プレス成形を行う会社は、過剰な工程設計を避けることで、時間とコストを節減できたはずです。また、厳しい公差を満たすために金型トライアウトのループが増えることもなかったはずです。

つまり言い換えると、数十万ユーロ(数千万円)を節約することが可能になるのです。

さて、話をプロジェクトに戻します。内板パネルのみを見込み補正した以前の分析をベースに、内板パネルのプレス成形工程のみを修正して、外板パネルの金型ラインは変更しないことにしました。

ここで新規の参照ターゲットを定義します。

そして、内板パネルのみを見込み補正することにしましょう。しかし問題は、どのスプリングバック測定から、金型を見込み補正するかということでした。

そこで実際に組み立てた内板パネルのスプリングバックを測定して(スキャンデータとアセンブリ参照形状を比較)、参照からの偏差で金型を見込み補正することにしました。

実際に金型を再切削する前に、またすでに作成した金型を破棄する前に、この作業をバーチャルに検証する必要がありました。

最後に内板パネルのプレス成形工程をシミュレーションし、内板パネルを実際の(スキャンした)外板パネルと一緒にバーチャルのヘミング金型に配置しました。外板パネルの金型は変更していないため、「旧」外板パネルと「新」内板パネルを併せて使用できることを確認する必要がありました。

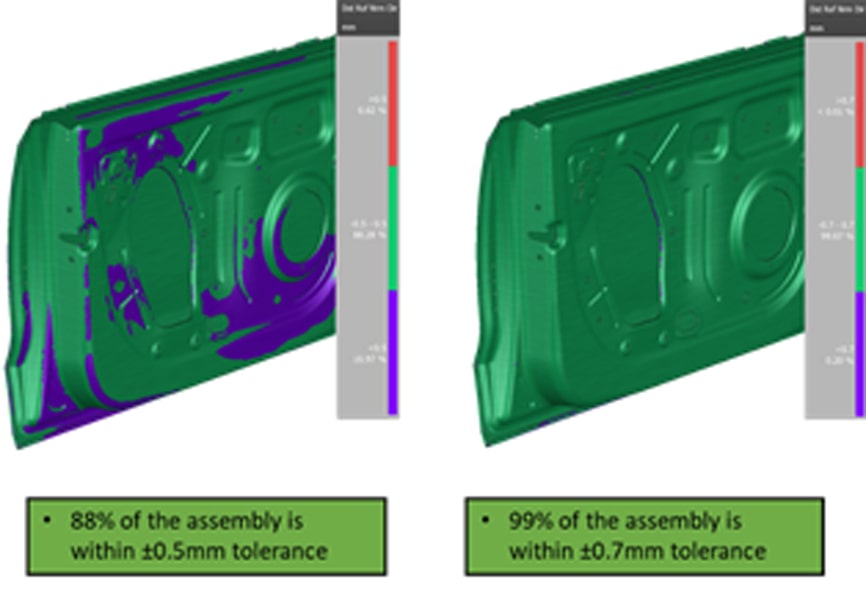

このバーチャルな工程検証の結果を図6に示します。アセンブリのCAD-0形状を基準として、±0.5 mm内の部分と±0.7 mm内の部分の割合を確認しました。

図6: 工程検証の結果

完了!

この結果から、内板パネルの金型ラインのみを再切削して、既存の外板パネルの金型ラインはそのままにすることにしました。

生産に適した設計

これもしっかりとご留意いただくべきコンセプトです。金型の設計から製造まですべての活動に共通する最終目標は、部品とサブアセンブリの量産です。究極的には、車体全体を最善のコスト/品質比で製造することを目指さなければなりません。これはつまり、効率の追求です。

生産における効率とは、単に不具合が発生した際に、できるだけ迅速に、効果的に対応することだけではありません(不具合は必ず発生するからです)。効率は設計するものであり、製造(トライアウト)全般において、効率は維持しなければなりません。つまり、効率はプロセス・チェーン全体、すべての部門および金型工場で達成する必要があります。これこそが、本当の意味での効率的な生産です。

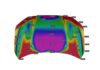

この原則に留意しつつ、安定性の調査を行いました。技術的に言い換えると、不要かつ制御不能なパラメータの変動幅を考慮した上でプレス成形工程能力を確認しました。見込み補正前後の安定性を確認し、結果を図7に示します。

図7: 見込み補正前後

2つの工程はそれぞれ異なる能力(Cp)を持ちます。パネルに「赤」で示された領域の面積でわかるように、外板パネルの生産工程は十分に安定していません。逆に、内板パネルの生産工程は、非常に安定しています。

これは何を意味するのでしょう? これはアセンブリ生産工程の工程能力が不明であることを示しています。材料や潤滑などのパラメータが変動した場合に、「緑」になる部品(サブアセンブリ)の数や仕様範囲外の部品数を予測することができません。

このプロジェクトでは、外板パネルが最終アセンブリ結果に及ぼす影響が小さいため、お客様は金型を製造したままの状態にすることにしました。また工程設計でも分析は行われていません。量産中に安定性が高い内板パネルが支配的になることに望みをかけます。

学び

数十年に渡り使用してきた工程の潜在的な特性がすべて引き出されたいま、生産をより効率的に行い、競争力を維持し、利益を生み出すには、インダストリ4.0の原則を受け入れ、工程を変革しなければなりません。デジタル・トランスフォーメーションは、部分的に(散発的にあちこちに)適用することはできず、設計から生産までプロセス・チェーン全体に適用する必要があります。

これは現在使用中の工程に対してどのように作用するのでしょうか? これまで培った学びを捨て去るべきなのでしょうか?

もちろん、そうではありません。しかし、変革が必要なことは確かです。部門やサプライヤをまたいでデータが利用できるようになり次第、矛盾なく有意義な方法で情報を共有しなければなりません。すると下流工程の担当者が自分自身で評価を速やかに開始することができるようになり、工程全体を具体的に進め、最適化することができるようになります。

これは、簡単にできることでしょうか?

いいえ、長い道のりが待ち受けています。しかし、何事も開始しなければ終わることもなく、また前進もありません! テクノロジは存在し、目まぐるしく進化しています。思い切って飛び乗るだけです!