簡単で使いやすい形状作成ツールを活用した素早い問題解決の取り組み

金型の工程設計エンジニアは、担当するプロジェクトについて何度も見直しを重ねるうちに、これが終わりを迎える日は永遠に来ないのではないかと感じる瞬間があるかもしれません。過去に似たようなプロジェクトを担当したことがあったとしても、以前にも増してタスクは増える一方だと弱音を吐きたくなることもあるでしょう。これは往々にして、過去の成果を上回り、「より良いもの」を目指さなくてはならない、という強迫観念があるためです。業界首位を堅守するには、どのような工程設計であれ、常になんらかの形で改良を施さなければなりません。たとえば、ブランクサイズの縮小、より薄い板材の使用、金型の短納期化、初期部品の品質向上、新たな材料の導入、工程数の削減など、改善が求められる分野は多岐にわたり、例を挙げればきりがありません。

ではここで視点を変えて、これをたとえ話に置き換えてみましょう。「あなたは、象をどのように食べますか?」このたとえ話についてはご存じの方も多いと思いますので、端的に結論だけを述べます。その答えは「さばいた肉をひとつずつ食べる」です。大きな成果を得るには、小さなことを一歩一歩、着実に進めてゆくことが肝要です。もちろん、実際に象を食べることはないにせよ、象なんて食べられないと、最初は誰もが思うでしょう。しかし大きな問題は、小さく分解することで、威圧感は和らぎます。つまり、適切なツールを活用しながら、課題を少しずつ解消してゆけばよいのです。

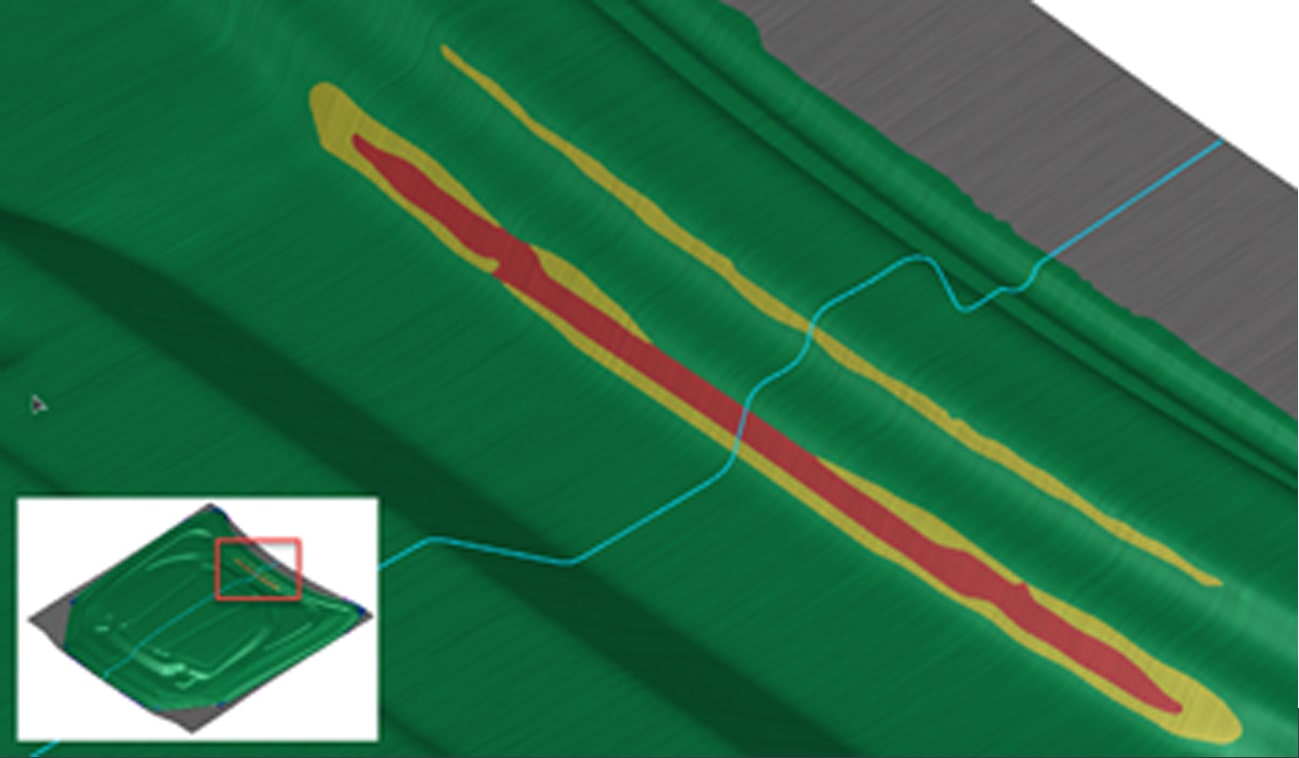

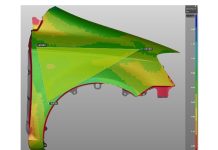

では新たなプレス成形金型の工程設計を例に考えてみましょう。工程設計の目標をほぼ満たした矢先に、部品の成形性に不具合が検出されました。下図のとおり、角度のついた壁面にわれがはっきりと確認できます。

この場合、手順をさかのぼり、バインダ、余肉、ドロービードの設計を見直せば、この不具合を解消できるかもしれません。しかしこれは検証を行った10個のモデルの中でも材料利用率が最も高く、効率も良いため、まずは他の選択肢を模索することになりました。まだ工程設計の初期段階なので、製品設計部門に変更を依頼できる可能性も残されています。部品のフィージビリティを簡単かつ効果的に判断し、それを製品設計の担当者に伝えるには、どのような対応策を取るべきでしょうか?これが「象の最初のひと切れ」となります。

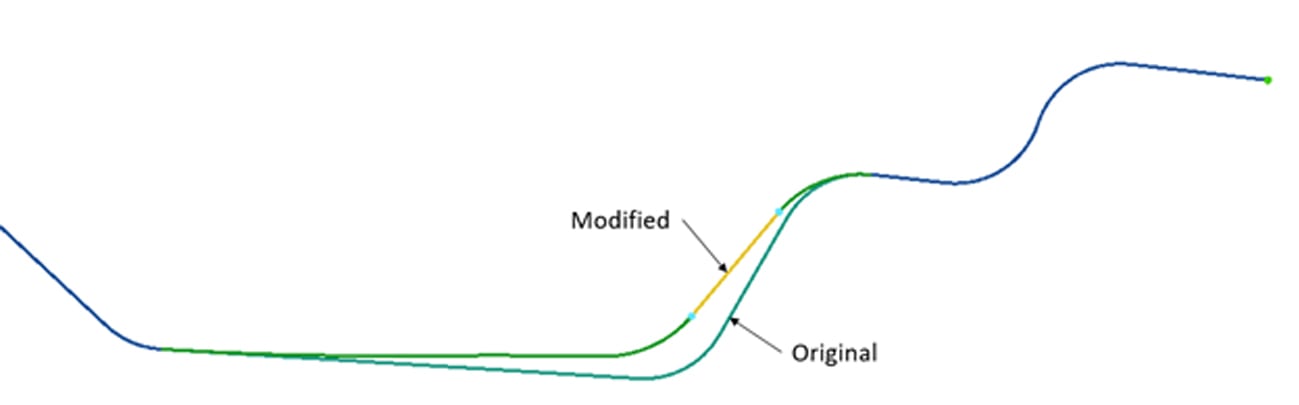

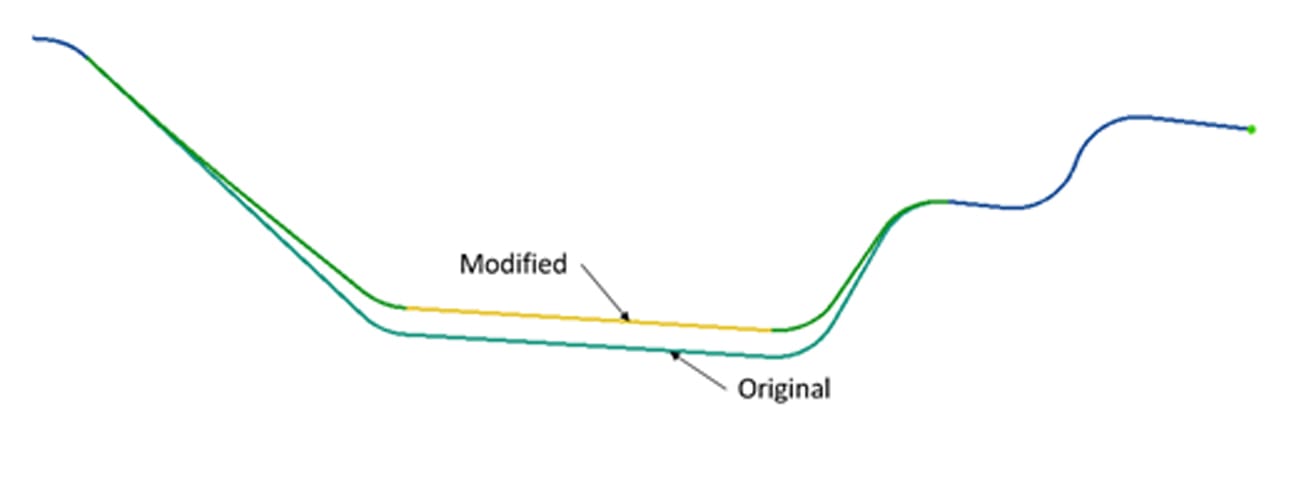

まずはモーフィング機能を活用し、部品設計を見直すことになりました。剛体領域モーフィングで壁を回転させ、局部的な深さを浅くしたり、部品の全体的な深さを調整したりと、複数の修正案を試していきます。

部品性能の観点から、提案によっては製品設計部門が却下することもありえるため、部品の修正依頼は、不具合を確実に解消し最小限に抑える必要があります。これは複数のパラメータを組み合わせながら検証を進めるトライ&エラーで、それぞれのパラメータには候補となる値の幅があるため、「あたりをつけては確認する」という従来の方法は、非常に煩雑で膨大な時間を要します。代替策として、AutoForm-Sigmaを活用すれば、すべてのパラメータを効率的に検証することが可能になります。あらゆる修正案を含むひとつのデザイン・ファイルを設定するだけで、その他の操作は一切必要なく、その計算結果から明確な方向性が提示されるのです。

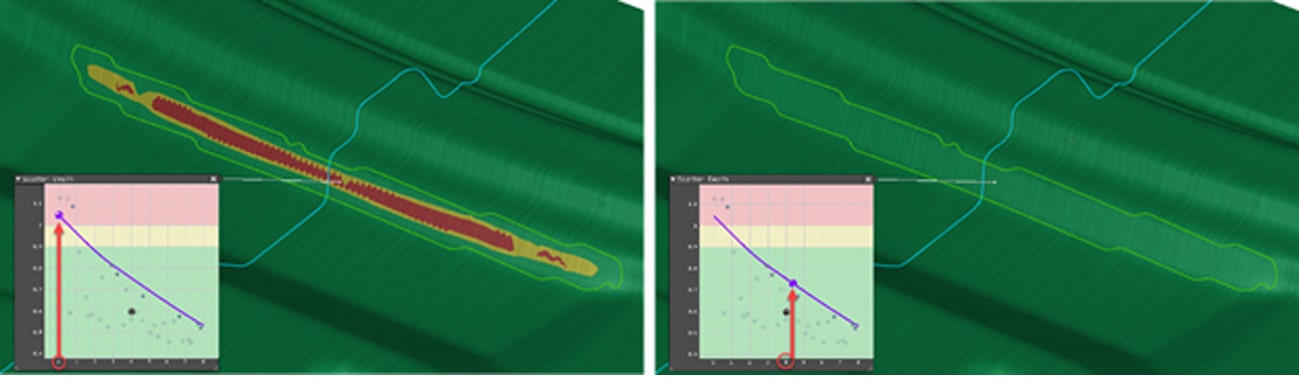

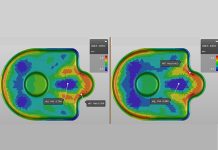

この事例でも、最小限の工数で対応できる最小限の部品修正について、効果的な対応策が特定されました。専用のモーフィング機能で、フィージビリティが担保された修正を行えることが判明しただけでなく、領域の限界も把握できたのです。これで製品設計部門に対して、簡単かつ正確に情報を伝達することが可能になりました。下図の結果は、左側が修正なしの基準設計、右側が深さを調整した設計です。深さを約4.38 mm緩和すると、われのリスクが解消されます。

この事例に用いた設計工程は、特筆に値します。これは特定の機能やソフトウエア製品のみを活用することで成し得た結果ではありません。部門間をまたがる効率的な情報伝達、プレス成形技術の深い知識、そしてユーザーの判断力といった貢献によるところが非常に大きいのです。これらが有効に相まってこそ、ターゲットをすべて満たす設計を実現できるのです。あまりにも多くのリソースがあるために、有効な手段をつい忘れてしまったり、ひとつの問題に気を取られすぎたりすることがあります。業界を主導していくには、日々の業務で積極的に課題を解消していく姿勢が重要です。すべての業務を同じ手順、同じ順序でこなすことはできません。材料の削減、あるいは工程の効率化や安定化といった課題について、日頃からより深く意識を向ける必要があります。あらゆるツールを駆使して、自分だけの革新的な成功への道を切り開いてください。

モーフィング機能の詳細については、AutoFormサービス・センターをご覧ください。AutoFormサービス・センターは、E-ラーニング、知識ベース(FAQ)、「ベストプラクティス」などのオンライン・サポートをご活用いただけるお客様専用のウェブサイトです。ご質問とご要望につきましては、ご遠慮なくオートフォーム社テクニカル・サポートまでお問い合わせください。