最善を願い、最悪に備える

プレス成形業界における工程エンジニアの職責は、ある一定数の車体部品を製造するための金型を製作する上で、それに適した工程や形状のパラメータを定義することです。例えばある自動車の生産においては、200,000個の部品が必要になりますが、これらをすべて寸法公差内で生産し、意匠面でも品質を満たさなければなりません。まずはこの目標を、簡単に、素早く、低コストで変更ができるバーチャルな世界で実現するために、プレス成形工程シミュレーションのソフトウェアを使って、関連するすべての工程パラメータを定義し検証します。

バーチャルから実世界へ移行する上で、工程全体を効率化するには、シミュレーションの条件が実際の条件と一致することが重要です。しかしながら、すべてのパラメータを複製することはできますか? もしそれが可能であれば、どの程度の公差が許されますか? さらには、工程全体におけるコストと時間の効率とは、何を意味するのでしょうか。

これらの問題を掘り下げてゆくと、シミュレーション結果の信頼性に大きな影響を及ぼす重要な入力パラメータ、「材料特性」に行き当たります。

シミュレーションの材料特性は、金型のトライアウトや生産で実際に使用する材料と、どれぐらい一致しているでしょうか? 言い換えると、トライアウトで使用する材料の特性が、シミュレーションで設定した特性と一致する可能性は、どの程度でしょうか? さらには一致していることを、どのように確認できるのでしょうか? 結局のところ、薄板の塑性変形挙動を数学的に説明するための試験は、現実に発生している材料の挙動とは、完全に異なるということです。

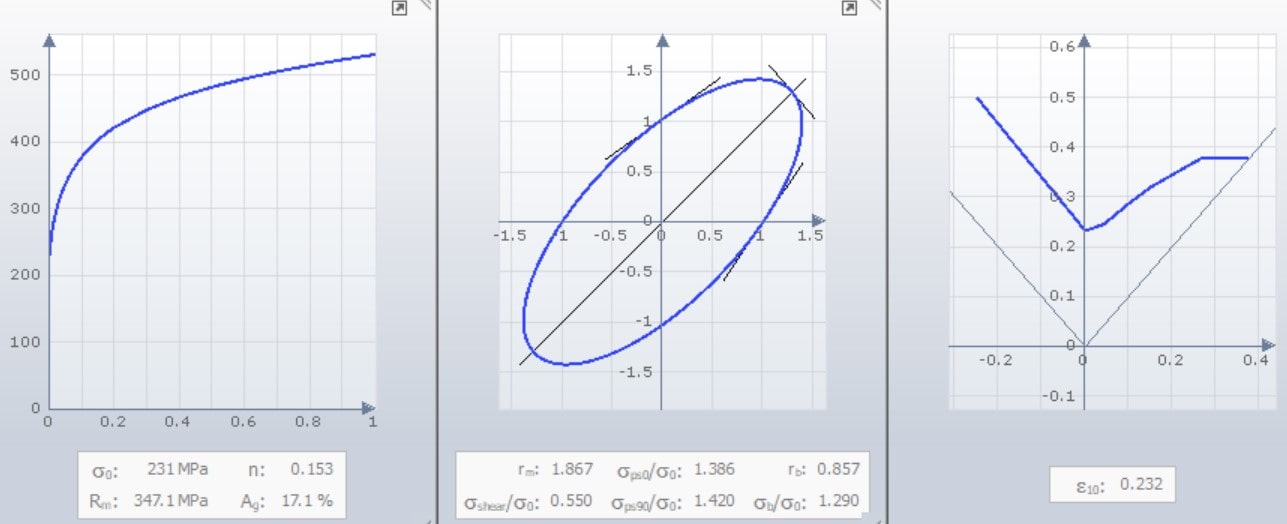

下の図は、材料挙動の説明に必要なパラメータと、評価基準 (硬化曲線、降伏曲面、成形限界図など)を示しています。

工程の早期段階で行う部品のフィージビリティ解析では、自動車メーカーが材料等級を指定します。また工程エンジニアが扱うことができる材料特性は、OEMまたは国際基準( EN、DIN、VDAなど)によって定義された一般的なものに限られます。

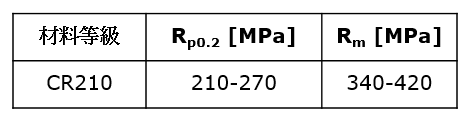

例えば設計した部品の等級について、特性がCR210xxx(冷延鋼板、最小降伏応力 = 210 MPa)だと仮定しましょう。もちろんプレス成形工程中の材料挙動を説明するには、降伏点あるいは耐力(Rp0.2)や引張強さ(Rm)だけでなく、多くのパラメータを定義する必要があります。しかしここでは、この2つのパラメータのみを検討しましょう。すると、その他のパラメータを考慮しなくとも、すでにシナリオが非常に複雑になることを、すぐにご理解いただけると思います。

また、材料メーカーでは特性値に一定の幅をもたせています。それは実際の生産時に起こりえるバラツキを考慮するためです。ここでは仮に以下のデータを使用します。

フィージビリティを検討するには、どの値を使用すべきでしょうか? 選択肢のひとつとして、最悪のシナリオを特定し、それを検討します。その場合、どのような状態が最悪のシナリオであるか、という疑問が生じます。

この疑問に留意しながら、しばし話題を変えます。

フィージビリティの詳細を検討し、プレス成形工程全体を検証する段階では、材料の「価格交渉」などのために、材料サプライヤが未定である場合が多くあります。またエンジニアリングの検討や金型の設計を行う場合にも、多くの不確定要素が存在します。漫然とした不透明感が残るにも関わらず、工程はデジタルに設計および検証されます。材料サプライヤの決定が早まれば好都合ですが、しかしサプライヤの選定は、多くの場合、購買部署の管理下にあるため、エンジニアリングとは無関係に行われます。

ただし、幸いにも、サプライヤとの交渉が完了するまで、金型が製造されることはありません。工程エンジニアは「不具合のない」結果を得るために必要な一連のパラメータを特定し、それを下流工程に伝達することができるかもしれません。しかし、もし金型がすでに切削の段階にある場合は、下流工程に適切なパラメータを伝達したところで、それを検討する時間的余裕はないため、諦めるしかありません。

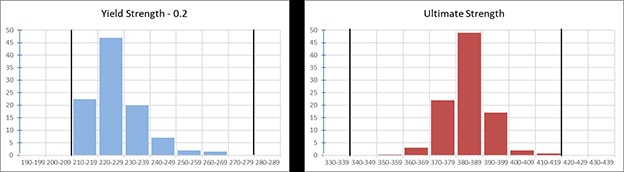

さて、ここでは金型形状のリリース前に、情報が届いたと仮定しましょう。工程エンジニアは、材料サプライヤが提供する材料特性を検討するだけでなく、材料パラメータ(ヒストグラム)の統計分布も検討します。下図はそのデータです。

降伏強度 – 0.2 引張強度

もし工程エンジニアがシミュレーションする際に、2つの範囲(降伏点あるいは耐力 Rp0.2=240MPaおよび引張強さ Rm=375MPa)の平均値を算出して検討したとします。するとシミュレーションに適用した降伏応力が、部品生産者から納品された実際の材料の降伏応力と一致する可能性は、おおよそ3.5%(7% x 50%)となります。

また反対に、シミュレーションに適用した値が、対応する範囲(Rp0.2=210MPaおよびRm=340MPa)の最小値であった場合、実際の生産に使用する材料がシミュレーションのデータと一致する確立はゼロです。

もちろん最終部品が100%すべて不良品であるということにはなりませんが、実際の挙動がシミュレーションされていると言えないことは明らかです。

ここで話題を戻します。最悪のシナリオとなるパラメータとは、どのようなものでしょう? 正直に言って、それは良くも悪くもなりえます。確定した材料サプライヤから統計分布を得るまでは、エンジニアは推測することしかできないからです。

金型の生産開始前、トライアウト工程にて、金型の試験や微調整を行います。これはパネルを実際にプレス成形して、最終部品の目標品質に達するまで、金型の修正を繰り返す反復工程です。生産した部品が寸法精度や目標品質を満たしている場合のみ、それぞれの金型は検収を通じて生産にリリースされます。

では金型のトライアウトで使用する材料タイプの重要性はどうでしょう?

同じサプライヤが同じ統計分布で提供した材料を、トライアウトと生産の両方で使用できることが理想です。しかし仮にそれができたとしても、金型のトライアウトで使用した材料がRm = 400MPa (図1を参照)であった場合、何が起るでしょうか。

この場合、生産に使用される可能性がおおよそ2%の材料特性をベースに、金型が調整され、パネルの生産が行われます。実際にトライアウトで使用する材料をRp0.2 = 225MPaと仮定すると、生産で同じ材料を使用する確立は2% x 50% = 1%となります。

繰り返しますが、これは99%が不良品であるという意味ではありません。むしろこの99%は、生産中の材料挙動を知ることができないという意味です。なぜならばコイルごとに材料特性は変わり、また同じコイルの中であっても材料特性にバラツキがあるからです。

ところで、残されたすべての組み合わせを検討するために必要な数式を想像してみてください。

本当ならば、問題はこうなります。自動車はどのように作るのですか? 幸いにも、エンジニアリング工程には、はっきりとした白黒はありません。しかし生産に関連したコストについて考える必要があります。

エンジニアリング工程は材料特性の変動に対する感度が高く、特にアルミや高強度の鋼鉄等級を使った金型では、トライアウトや生産で不具合が生じる可能性は高くなります。

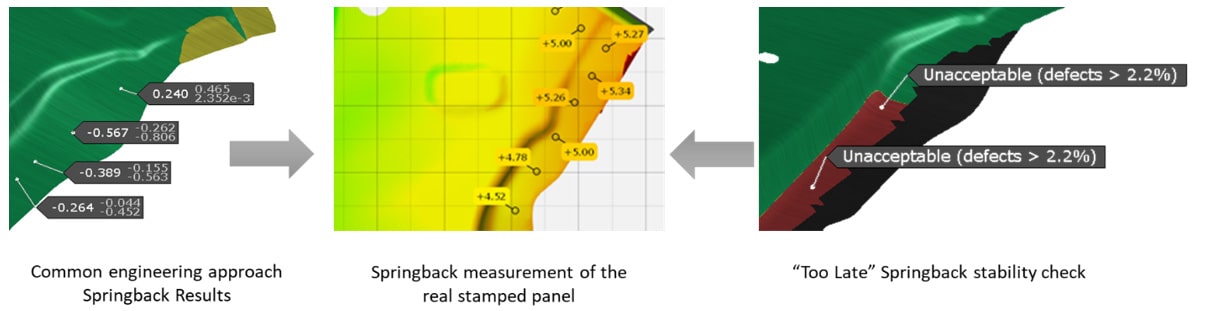

このシナリオの例を下図に示します。この一般的なエンジニアリングの方法では、良好な結果を示しています。しかし残念なことに、金型のトライアウトにてスキャンした部品を測定すると、公差を上回るスプリングバックが検出されました。続いてエンジニアリング結果の安定性確認を行い、根本的な原因や対策を特定することで、材料の変動から生じうる不具合を確認します。この結果は(スプリングバックに関して)公差内の工程安定性を示していますが、実際には、この領域の結果は公差を超えていました。

一般的なエンジニアリングの手法 → スプリングバックの結果 ← 成形済実パネルのスプリングバック測定

一般的なエンジニアリングの手法 → スプリングバックの結果 ← 成形済実パネルのスプリングバック測定

(材料を生産する上で必ず生じる)材料特性の変動による不確定要素は、唯一、工程安定性を評価することでのみ、影響を最小限に抑えることが可能になります。単一のシミュレーション・パラメータを使用した場合の結果(成形性、われ、しわ、スプリングバックなど)は、エンジニアリングに関する多くのデータを入力したとしても、材料特性が引き起こすノイズ(変動)の影響を考慮することはできません。

実際には他のパラメータ(板厚や摩擦など)も一定ではない中、安定性確認を考慮しなければならないことを考えると、解析の基準を見直すことはとても重要です。

材料パラメータの変動に対する感度が低い工程を扱うことは、生産ライン上の危険な変数が除外されることを意味します。もちろんコントロールできない変数は存在し、材料は「そのままの状態で」扱わなければならない場合もあります。そのため、材料の納品後に対応すべきことは常にあります。生産中にも微調整を行い、またシャットダウンや不良品の検出に対応する必要もあります。端的にまとめると、これはコストと時間の問題なのです。

工程エンジニアの目標は、1個の部品ではなく、例えば200,000個の部品生産を、最適なコストで実行する能力を備えたプレス成形工程を策定することです。この目標を達成するには、プレス成形工程を生産指向で設計しなければなりません。これは実際の生産条件をシミュレーションすることのみによって可能であり、それには、除外できないすべての既知のパラメータの変動を考慮することが重要です。なぜならばこの変動は工程そのものの一部分だからです。

関連情報として材料カードの重要性についての記事もご一読いただくことをおすすめします。