スプリングバックの解析および設定を通じたロバストな生産の実現

スプリングバック見込み補正は、通常、プレス成形シミュレーションの最終工程で行い、その多くは経験による知識をベースに対応しています。初期段階では、製品のフィージビリティ、余肉のフィージビリティ、そしてビード、ブランク、トリムラインの最適化を重点的に検討します。スプリングバックも考慮しますが、詳細に検討することはありません。自重などの拘束は考慮せず、自然発生的なスプリングバックのみを算出します。

スプリングバック見込み補正によっては、その修正が製品開発に影響を及ぼす場合があり、時には、製品データにまで影響します。シミュレーション・サイクルの後期段階でスプリングバック見込み補正を行うと、金型作成の遅延によるコストの急騰が懸念されるため、実施のタイミングは重要です。また開発の後期段階でも修正はできますが、品質不具合を完全に解消できる可能性は低くなります。早期段階からスプリングバックを徹底的に評価して、プロセス・ウィンドウを確認することで、このリスクを緩和できます。

より正確な材料情報を適用したシミュレーション

材料を正確に把握することは、正確なシミュレーションを行うための大前提となります。材料の定義があいまいだと、実際の金型には存在しない不具合を過少/過剰評価することになりかねません。実際の引張試験から材料ファイルを作成することが最善ではありますが、開発の早期段階では、通常、材料試験を実施することはできません。そのため、別のプロジェクトで使用した同一材料の試験から作成した材料ファイル、材料供給元が提供する材料特性、またはOEMが提供している材料特性などを代替として使用します。

スプリングバックの測定に有効なメッシュおよびコントロール・パラメータ

スプリングバックを評価する際には、シートとダイフェースの両方をできる限り正確に表現すべきですが、開発段階や求められる精度に応じて、複数の手法から選択することができます。しかし、AutoFormの最終検証(FV)またはコンセプト評価プラス(CE+)の設定で行うスプリングバック評価では、シートと金型メッシュに互換性があること、そして適切な要素タイプを選択することが求められます。またガイドラインを活用して設定の精度を確認することもできます。しかし本稿では、特に早期段階での評価について説明します。工程の成熟度に応じて、評価方法も異なることにご留意ください。早期段階の最終目標は100%の精度を確保することではなく、スピード、精度、使いやすさに注目します。このように高度なテーマを早期から検討することで、工程実現性をより深く検討できるようになり、さらなる改善が可能になります。

生産計画を再現した部品のシミュレーション

一般的に初期のシミュレーション作業は、金型設計のデータが利用できる状態になる前に実施しますが、良好な工程計画を適用すれば、正確なシミュレーションを作成することができます。これには、工程計画、金型設計、金型トライアウトの担当部署との協力が不可欠です。

ドロー型の場合、金型でクリアランスとバインダのギャップをどのように管理するか理解する必要があります。ブランクホルダにスペーサーがある場合、ギャップ制御型のバインダが最適となります。コントローラとしてスペーサーを追加し、バインダ上で材料の移動を可能にします。金型トライアウトでスペーサーを使用しない場合は、荷重制御バインダと適切な金型剛性値を使います。トン数を増やして金型が閉じた状態を維持することが、金型に必要な荷重を検討するための開始点となります。

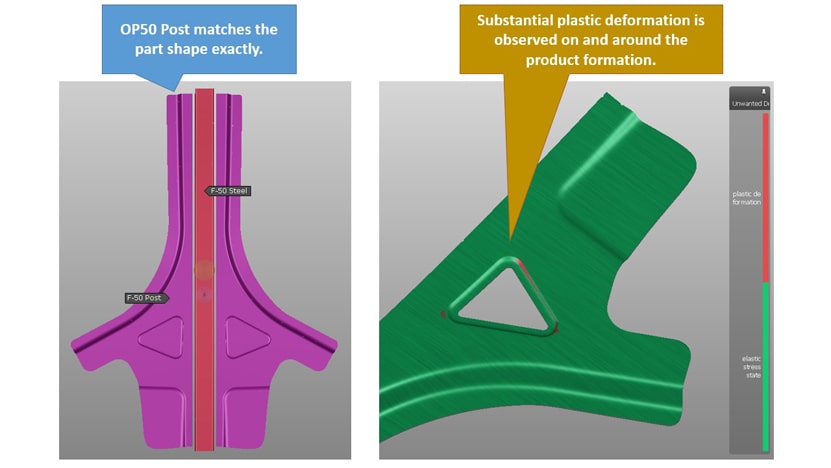

2次金型については、金型設計がすべて完了するまで、詳細は把握できません。 AutoForm-DieDesignerを活用して、 金型設計およびトライアウトのベスト・プラクティスをベースに、最終設計に近いトリム型やフランジ金型を作成します。また、シートと接触する金型サーフェスのモデルは、シミュレーションで実際の金型が反映されるように追加的に検討します。これに関連する分野には、次のようなものがあります。1. 曲げラインおよびトリムライン付近のパッドの接触。2. トライアウト前に調整され、シートと接触せずに成形に関与しない半径。3. コスト削減のために実際の金型から抜かれる形状領域。これらすべての要素を管理して、シミュレーションの設定および意匠をより実際の金型に近く表現します。この考え方を以下に示します。図1および図2では、前の工程で成形済みであるため金型に必要ない半径を取り除いています。

図1: シミュレーション金型に定義され本来接触しないサーフェスが存在

図2: 本来接触しないサーフェスを取り除いたもの

次にトリム工程について説明します。すべての2次工程のトリムおよび成形工程で、位置決め/自重および工程の最後のフリー・スプリングバックを有効にして、金型でカットを使用することで、より正確な結果が算出されます。位置決めは、工程における各金型の位置にて、前の工程で蓄積された応力を解放します。金型でカットを使い、パネルが載る金型を作成できますが、自重および現実的なパッドの設定を考慮しながら、トリム前にシートを保持して応力を解放することが可能です。そしてトリム・ポストにネスティングされたパネルを、実際の金型と同様により正確に表現することができます。このように様々な設定を活用することで、事前に工程に関する懸念点を確認でき、素早く対応することができます。

安全な「グリーン」のシミュレーションの構築

工程が確立したら、安全な「グリーン」のシミュレーションを構築します。シミュレーションの開始前に動作確認を行い、金型の干渉がなく、一般的なトライアウトや生産の条件に応じて、金型の移動が最適化されていることを確認します。スプリングバックの評価を行う前に、成形に関する不具合(重大なしわやわれなど)を解消し、ソルバーの収束に関する不具合に対応しなければなりません。

スプリングバックの解析と測定の設定に関する諸注意

各工程後にスプリングバックを評価し、後続の工程でドロー・シェル見込み補正を行います。こうすることで、次のパネルに合わせて金型の見込み補正ができ、パッドの閉動作からパネルに不都合な変形を回避できます。最終のパネルが意図した部品形状と一致するように、トリムの最適化も考慮すべきです。また、トリムラインが正確であれば、開発とブランクを最適化できるため、コスト削減を導くことができます。

スプリングバック・ステップで実測を使用すると、GD&T(幾何公差)や社内のベスト・プラクティスに基づいた測定治具とマッチさせることができます。治具のコンセプトやGD&Tに関する要件がない場合、最少クランプ・コンセプトで解析の一貫性を確認します。毎回の見込み補正を同一の方法で実施するために、信頼のおける測定および見込み補正計画に従うことを推奨します。まずは社内のベスト・プラクティスを確立させ、次にエンジニアリング部署ではAutoFormガイドラインを活用して、推奨される手順で見込み補正を行うことを徹底します。

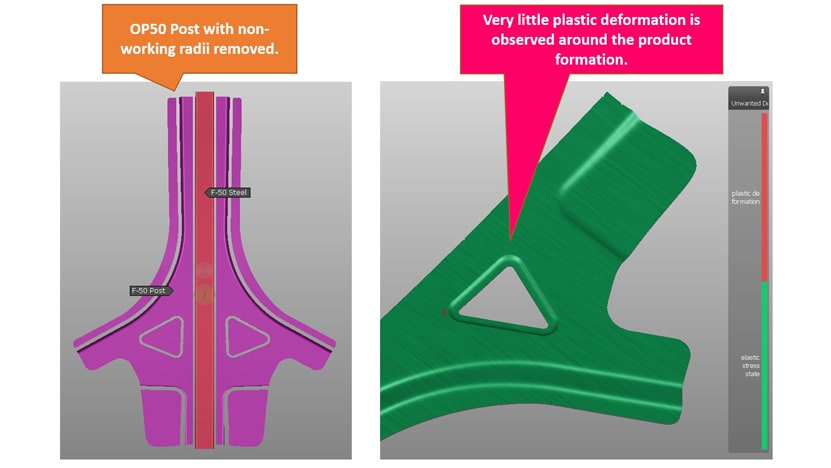

工程およびスプリングバックの測定が確立したら、最後にAutoForm-Sigmaでロバスト性を確認します。ロバスト性解析で加工ばらつきの影響を検討し、プロセス・ポイントだけでなく、プロセス・ウィンドウ全体を確認します。AutoFormには、あらかじめ用意されている標準から、潤滑剤、ブランクの配置、ブランクの板厚、材料特性の変動幅が自動的に設定されます。AutoForm-Sigmaは数百の調整可能なばらつきを提供するので、自社に適したばらつきを選択しなければなりません。AutoForm-Sigmaでロバスト性解析の実行後、自社で検討したばらつき全体のそれぞれの評価結果を検討することができます。

見込み補正において、工程を評価するために最適な2つのツールは、CpとCpkです。Cpは工程の再現性の度合いを評価し、Cpkは目標とする結果(基準)に対する工程の再現性を表します。これらから、スプリングバックの見込み補正を行う上で、工程の一貫性と再現性が十分に確保できているかを確認できます。Cpからシミュレーション結果に大きなばらつきが特定されたら、パネルの見込み補正で問題が生じる可能性があります。シミュレーションのCpk値が良好でなくても、Cpから工程の再現性を確認できれば、見込み補正は実行できることがわかります。図3は、工程能力の例を示しています。シングル・ポイントと全体的な予想範囲を、許容されるプロセス・ウィンドウと相対的に比較しています。

図3:工程能力

プレス成形シミュレーションを最適化することで、部品の初期スプリングバック確認を安全に評価できます。この早期段階の確認によって、スプリングバック評価に応じて、製品およびダイフェースの開発をすばやく修正できます。早期段階におけるシミュレーション工程の修正は、金型の加工後よりも、より容易かつ安価に行うことができます。納期の短縮や利幅の縮小が進む中、問題を早期に解決することで、製品発表がよりスムーズになり、その結果、より高い利益を確保することが可能となります。