ドロービードの分析的工程改善と経験則に頼った試行錯誤型の手法を比較します

金型トライアウトは、エンジニアリングの意図に応じた部品を生産する上で、必要となる金型を作り上げるための反復工程です。この工程に要する時間を判断するのは至難の業です。金型がエンジニアリングの意図やエンジニアリングの品質(またその他の変数)にどの程度一致しているかによって大きな違いが生じるためです。

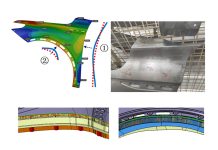

トライアウトではパネルのプレス成形を繰り返しながら、実際に行うプレス成形の結果とバーチャルに行ったシミュレーション(エンジニアリングの意図)を比較し、不具合や重大な差異が検出された場合には金型を修正していきます。

筆者の経験上、10回のトライアウトでは10回ともすべてアウトプットである結果は比較しますが、しかし一方、インプットである入力データは軽視されるか、あるいは確認されません。設定や形状などのインプットについては、トライアウト現場の条件とバーチャルなシミュレーションの設定は、全く同じだという前提が受け入れられています。しかし実は、そこに問題が潜んでいるのです。

つい先日も、トライアウト部門の担当者が「トライアウトの目標は、インプットではなくアウトプットを一致させることでしょう」と言っていました。これは、現場でトライアウト担当者がプレス成形を行う前に、受け取った金型の形状やドロービードをきちんと確認しているか訊ねた際に返ってきた言葉です。「切削部門から届いた金型には、きちんと検査されたことを証明する書類がついています。すでに完了している仕事を改めて確認するのは時間の無駄ですし、トライアウトのコストもかさむだけです。さらに言うと、それを修正することがトライアウトの役割なのですから」と彼は言い切りました。それでも、修正が必要になる以前に、問題を未然に防げたらどうでしょう?ほとんどの問題は、実際にトライアウトで使う金型のドロービード形状が、エンジニアリングの意図とは異なることに起因します。

すでに金型トライアウトの段階で問題が生じたとすれば、この考察に間違いはありません。いずれにしても、修正が必要になります。しかし、もし、どこに大きな差異が生じるかを把握できれば、エンジニアリング部門がすでに検討したドロービード設定を、改めて「使える」設定に修正する必要はなくなります。するとトライアウト時間を大幅削減できるだけでなく、コスト削減や金型検収の遅延回避なども実現できます。

写真提供:シューラー・グループ

問題に直面すると、いつも同じ疑惑が生じます。「どうしてこんなに違うのだろう?」「きちんと仕事をしなかったのはどの部門だろう?」「切削部門か?」「いや、あるいはどこだ?」より建設的に言い換えると、「これは作業者の過ちなのか、それとも工程の不具合か?」という疑問に変わります。

それではまず、エンジニアリングの意図と金型構造の不一致がどのように生じたかを検証してみましょう。

問題のひとつとして取り上げたいのが、切削部門では、ドロービードが強い状態から作業を始められるように、ビードの寸法を意図的に変更することがあります。後段階でドロービードを強めようとしても、肉盛りを避けるため、この慣習が長年にわたり続いています。ビードは後で強めることができないため、想定よりも強めのプロファイルから作業を始めるのです。そしてビードを削り寸法を小さくしながら、必要な強さに調節していきます。

たとえばエンジニアリング部門では、バーチャルなシミュレーションで検討した結果、ビードの高さを7 mmに決定したとしましょう。切削部門ではその数値を引き継ぎますが、実際の現場で金型を作成する際には、8 mmか9 mmのビードから始めます。その論理としては、もし7 mmが適正なサイズであれば、経験則を頼りに高さを削り込んでいくと、この数値が正しいことがやがておのずと証明されるはずだというのです。

オートフォーム社が提供するソリューションは、シミュレーションと現場が1対1で対応していることが前提となります。シミュレーションは、実際に製造されるものと正確に一致しなければなりません。それが意図するところは、作業開始時のビードを強めるといった「実用的」な対策は、もはや必要ないということです。不確実なシミュレーションをもとにトライアウトを行うといった前提はもはや過去の考え方であり、オートフォーム製品をご愛顧いただいているお客様の多くは、このような慣習をすでに廃止しています。

インダストリー4.0の促進に伴い、シミュレーションも常に改良が進められています。そしてシミュレーションの精度が高まるほど、作業時間を短縮することが可能になります。デジタルな拡張機能をトライアウトの現場で活用しなければ、すでにシミュレーションで検証されている寸法まで切削する作業に、何時間も無駄な時間を費やすことになります。

これとは対照的に、既存のドロービード標準を設定しているお客様もいらっしゃいます。つまり会社の規則として、エンジニアリング部門ではトライアウトで使用すべき寸法は決定しないのです。トライアウトで決定したドロービード標準が基準となるため、エンジニアリング部門が、事前定義されたビードに応じて最適な流入金型の形状を検討しなければなりません。たとえば、トライアウトでビードを5 mmに切削する場合、これに応じてその他すべてのパラメータを調整し、部品がわれないようにするのです。その結果、エンジニアリング部門は切削部門の依頼に応じて計算を調整しますが、これも理想的とは言えません。

現実を理想的な設定に合わせるよりも、むしろシミュレーションに制約を追加することになります。事実、エンジニアリング部門が作業を完了した後にトライアウトの結果が一致しない場合は、ドロービードの使い方に問題があることが多いのです。オートフォーム社には、この問題を解決に導くソリューションがあります。しかし当社のソフトウェア上で手軽にビードを変更して、その結果を比較するよりも、膨大な手間がかかる経験則に頼った試行錯誤による調整を余儀なくされているのです。

また、いまだにすべての図面をCADで描く方々もいらっしゃいますが、この場合、クリアランスに沿って、シートがどのようにビードに収まるのかを把握しなければならないため、とても時間がかかります。これらの要因から、現実には多少であれシートの長さを確保する必要があります。また溝とビードに矛盾がないことも確認しなければなりません。シミュレーションでも対応していますが、形状ビードのみを使うため長時間を要し、場合によっては丸1日かかることもあります。われやしわが発生すると、エンジニアは経験則をもとにビードの設定を調整しながらリストライクを行い、またシミュレーションを最初からやり直します。この手法では、エンジニアは基準シミュレーションを何度も実行しなければならないため、手間のかかる作業に癖々することでしょう。もしシミュレーション・ソフトウェアを使ったとしても、すべてのソリューションにドロービード・ジェネレータが搭載されているわけではありません — これが何よりお伝えしたいポイントです。

オートフォーム社では、拘束力としてのビードを一定の範囲で変化させる(つまり形状に何らかの変更を加える)工程改善の解析が必要だと確信しています。そこからドロービードの寸法に対してロバスト性解析や感度解析を行うことで、われおよびしわを回避できる最適な設定を検討するのです。

通常は、問題が発生すると、エンジニアリング部門は金型工場を責め立て、またその逆も然りです。しかし両部門が共通して使えるソフトウェアを導入して、部門間のつながりを強化する方が遥かに効率的です。

お客様が必要としているのは、エンジニアリング部門、切削部門、トライアウト部門の間で、同じ原語を理解できるソフトウェアです。ドロービードの設定だけでも、非常に多くのパラメータが関わってきます。部門間に生じる差異をなくすため、CAEとCADの両方で同じパラメータを使い、同じドロービード形状を作成できるソフトウェアが必要です。そうでなければ、シミュレーション結果と実際に製造されるパネルの間に差異が生じてしまいます。

エンジニアに必要なのは、荷重係数を使ってドロービードを再現するだけでなく、この荷重係数を実行できるドロービード形状も設計できるシミュレーション・ソフトウェアです。また一貫性を保つため、切削部門のユーザーにとっては、まったく同じドロービード形状をCAD品質のサーフェスで設計できるソフトウェアが必須となります。最後にトライアウト部門では、最初の部品をエンジニアリングの結果に合わせて調整できるソフトウェアが必要です。しかしこの最後のソフトウェアが同じドロービードの言語に対応しないかぎり、適正な調整は見込めません。

結論を申し上げると、各部門の担当者全員が協力して作業することが非常に重要なのです。すべての部門をつなぐソフトウェアを使うことで、意思疎通がスムーズになり、より一貫した形状のワークフローが生まれます。当然、これは時間とコストの大幅な削減につながります。