シミュレーションのノウハウを全ての社員と効果的に共有しましょう

オートフォーム社へ転職するまで、私は某OEMで成形性検討を担当するエンジニアのチームを管理していました。ある時、チームとしての業務品質は、エンジニアの経験値によってばらつきが生じることに気づきました。エンジニアが新たに加わると、業務に必要な能力が一定のレベルに達するまで、業務品質が低下する傾向がよく見受けられたのです。そのため、新入社員を短期間で育成することの重要性を強く感じるようになりました。

成形性検討のスキルは、何を評価するか、どのように評価するか、合否判定の見極めの3本柱が基本となります。これらについて成形性検討を担うエンジニアに教え込むために、さまざまな方法を試しました。その結果として、これらのノウハウをわかりやすく伝えるには、多くの工数と努力を伴いました。しかし、何より困難を極めたのは、スプレッドシートからパワーポイントのスライドまで、多岐にわたる情報を管理し、使用する情報が常に最新であることを確認する作業でした。その当時からガイドラインや標準のようなツールがあれば、膨大な工数を削減できたはずであると、今は確信しています。

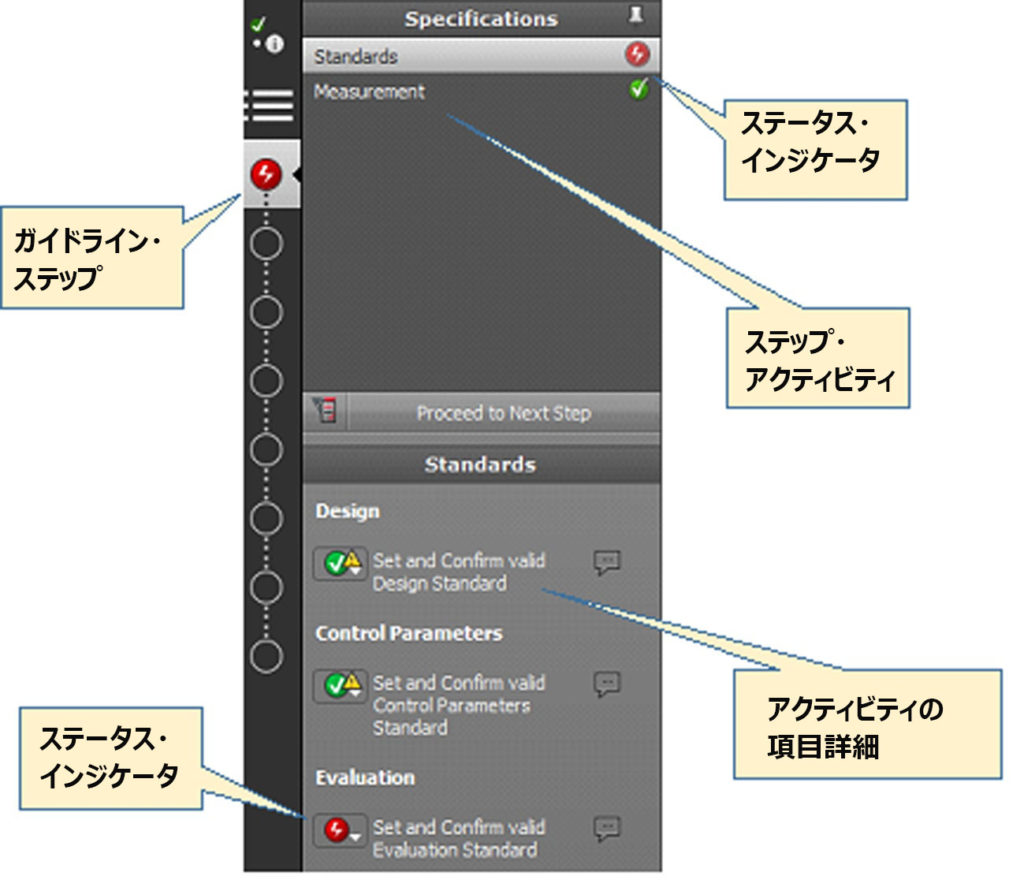

図1: シンプルなガイドライン

AutoFormのガイドラインは、ユーザーが行う操作の大枠をインタラクティブ(双方向)に提供する機能で、複雑なタスクに明快さと透明性をもたらします。このガイドラインは、自動化されたチェックリストのようなものです。ユーザーは必要な情報をプログラムのGUI上で直接得ることができるため、ネットワーク・ドライブのゴミ箱から正しいドキュメントを探し出す必要がなくなります。ガイドラインには「ステップ」「アクティビティ」「インジケータ」の項目があり、工程ごとにユーザーがどのようなアクションを完了すればよいかを概略的に示します。またガイドラインは、いかようにもカスタマイズできます。たとえば、ガイドラインを定義するファイルに特定のクエリを含めることで、シミュレーションの中で、パラメータの値や状態を能動的に検証し、適切なフィードバックを得ることが可能になります。その他のステップやインジケータは受動的で、ユーザーが値を選択します。また、コメントや画像を追加することで、情報をより分かりやすく整理することもできます。

標準は、業務上の規定や要件に準じて、矛盾のないパラメータの値や設定を伝達および実行するためのものです。解析やシミュレーションの設定は、できるだけ現実に則していることが理想的です。しかし現実を正確に反映させるには、シミュレーションの設定項目や評価基準を適正に定める必要があります。しかし企業やユーザーごとに経験やリスクのレベル、既知のインプットは異なるため、それを合致させるのは至難の業です。そこで、設定項目や評価基準をすべて効率的に適用あるいは識別し、見落としがないようにできれば便利だと思いませんか?ここで活用すべきものが標準です。

あるお客様がアルミ外板部品の加工を始めた当初は、参照材料から得た一般的な成形限界値(たとえば、ドロー工程の板減限界値は15%)を適用していました。すべて円滑に進んでいましたが、お客様がアウターパネルと対応するインナー部品をヘム加工したところ、ヘム半径の表面の一部にわれが生じたのです。この不具合を検証した結果、ヘム加工が必要な6000系アルミのパネルにかぎり、板減の限界を10%に引き下げることになりました。このアルミニウムの表面われに関する知識とノウハウを適正に掌握することで、これを標準として今後活用することができます。

標準を活用すれば、外部のアプリケーションや情報源を介することなく、作業環境の中で直接ユーザーに通知が届きます。あたかもカーナビが運転手に右折や左折を直接指示するように、ユーザーが標準と異なる設定をすると、即座に通知されるのです(下図参照)。標準に合致しない状態では、右の画像のように文字が黄色で表示され、ユーザーに確認を促します。この配色はソフトウェアの最上位まで一貫しており、標準からの逸脱を簡単に見つけることができます。またドットのインジケータが、標準が適用されているプログラム設定をすばやく表示します。設定した標準と一致しないパラメータの値は、強調表示されます。

図2:全項目を確認

新たに社員を迎えたり、専門知識を取り入れたりする場合や、事業部内で最適な手法を適用してゆく上で、標準とガイドラインは、非常に有効な手段となり得ます。標準とガイドラインを一元的に保管・管理することで、実用的で効果的なナレッジマネジメントのツールセットとして活用できるのです。