エンジニアリング業務では、想定外の不具合を回避し、計画通りに作業を進めなければなりません。そのためコストがかさむ試作の製造や量産の開始前にシミュレーションを行うことが非常に重要です。バーチャルにて解析を適切に行うことでコストを削減でき、また製品発表の日程も厳守できます。

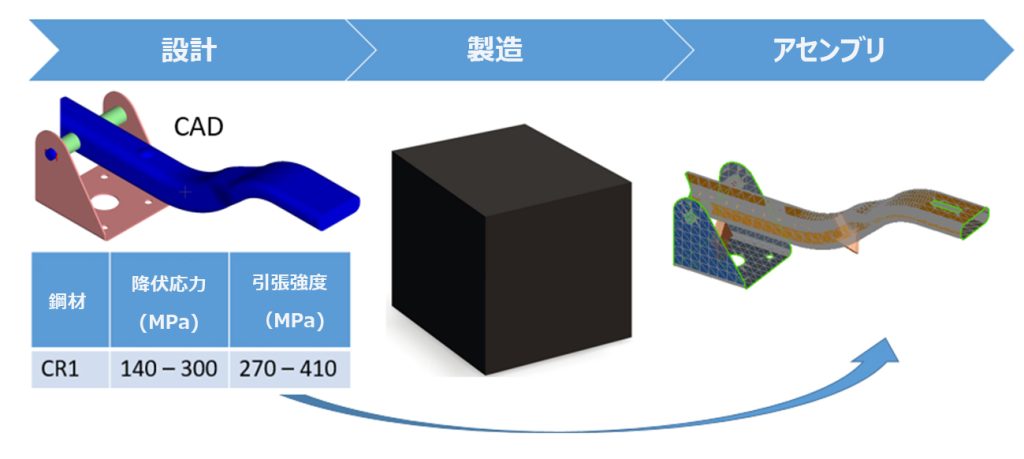

しかし単品部品の製造工程に関する知識が乏しい構造設計を行うエンジニアは、製造中の材料の変化をブラックボックスのように捉えがちです。そのため構造解析モデルの作成時には、鋼材規格に記載されている平均的な材料特性を使用し、また材料板厚も一定の数値を適用する傾向にあります(図1)。

図1. 製造段階に応じた材料変化の「ブラックボックス」

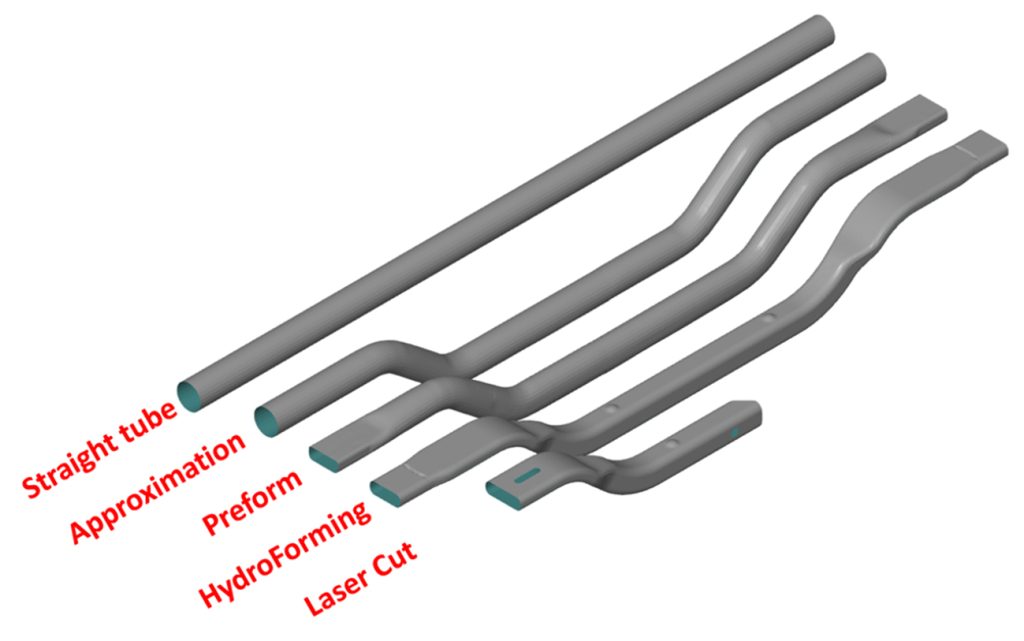

近年、自動車製造のバーチャル解析は、原材料の生産段階から活用することができます。ハイドロフォーミングの工程はどれひとつとして同じものはなく、部品毎に専用に設計されています。一般的な工程を図2に示します。

図2. ハイドロフォーミング工程の主要な段階

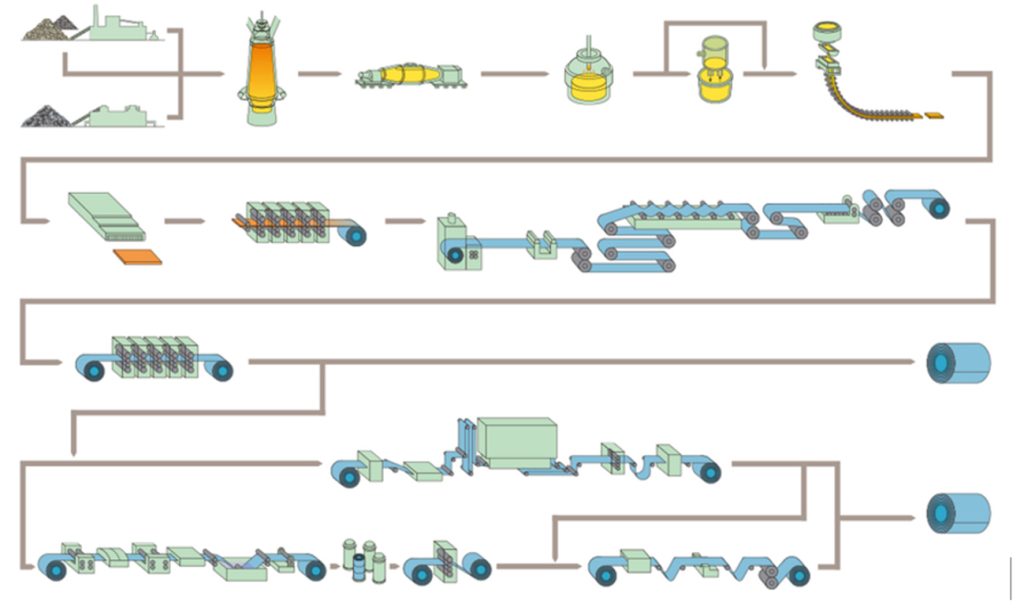

日本製鉄のウェブサイト(nipponsteel.com)に掲載されている概略図(図3)によると、チューブの材料の多くはスチールコイルです。図3の各工程ステップをシミュレーションできる有限要素解析(FEA)のコードが複数あります。

図3. スチールコイル製造工程の概略図 (出典: nipponsteel.com)

スチールコイルの製造において、コイル全体の材料特性を均一にすることに着目するのであれば、コイル製造のシミュレーションを省き、倉庫に納品された鋼材の引張試験をもとにハイドロフォーミング工程の検証から始めるという選択肢もあります。

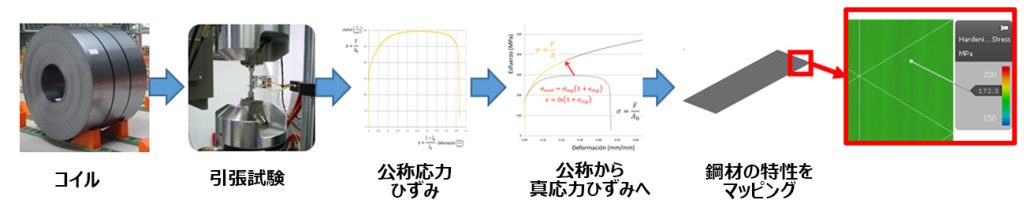

引張試験の結果から、ひずみ-応力曲線、降伏曲面、成形限界曲線(FLC)の推定値など、鋼材の機械的特性を判断できます。この情報をAutoForm Material Generatorに読み込み、鋼材の材料カードを作成すれば、これをもとにコイルから製造工程を開始できます。材料特性を決定し、ハイドロフォーミングのシミュレーションに使用する材料メッシュにマッピングする手順を図4に示します。

図4. 材料特性を決定し、メッシュにマッピングする手順

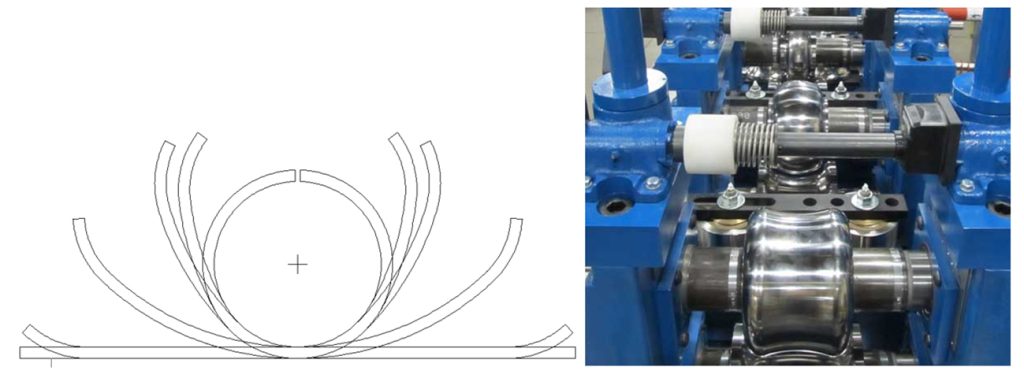

ハイドロフォーミング工程では、まずスチールコイルからチューブを製造します。チューブの製造には押出成形を選択することもできますが、一般的にはロール成形(図5)が適しています。しかしロール成形を行うと、その曲げ加工により、材料特性が厚さ方向沿いに均質ではなくなります。

図5. 開花形状のロール成形と生産ライン (出典: thefabricator.com)

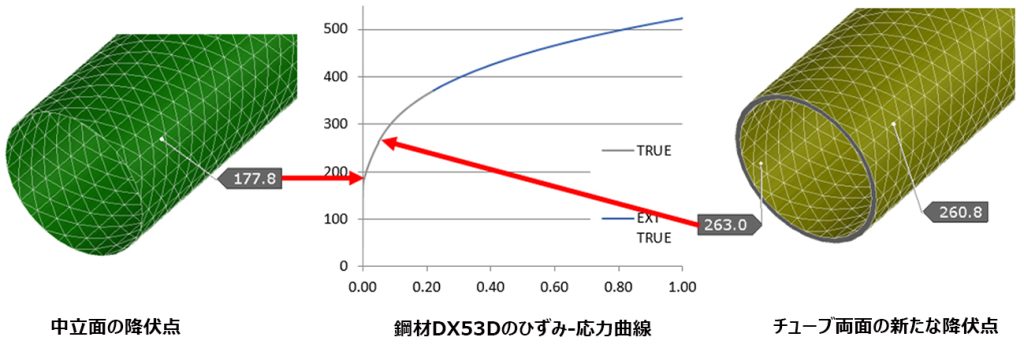

板厚の中間レイヤーでは材料特性は変化せず、チューブ製造工程後も降伏点は同じままです。しかしAutoFormのチューブ成形ソフトウェアで予測したとおり(図6)、チューブの厚さ方向では材料特性が変化します。チューブの内側レイヤーは圧縮ひずみを受け、外側レイヤーは引張ひずみを受けます。中立面は材料特性が変化しないレイヤーであり、その内径からの厚み方向の位置は内側の曲げ半径とチューブの板厚の比によって変化します。曲げ比が4未満の場合は、中立面は内径側に近くなりますが、4を超える場合は厚さの中央に位置します。

図6. DX53Dで製造したチューブの各レイヤーの降伏点

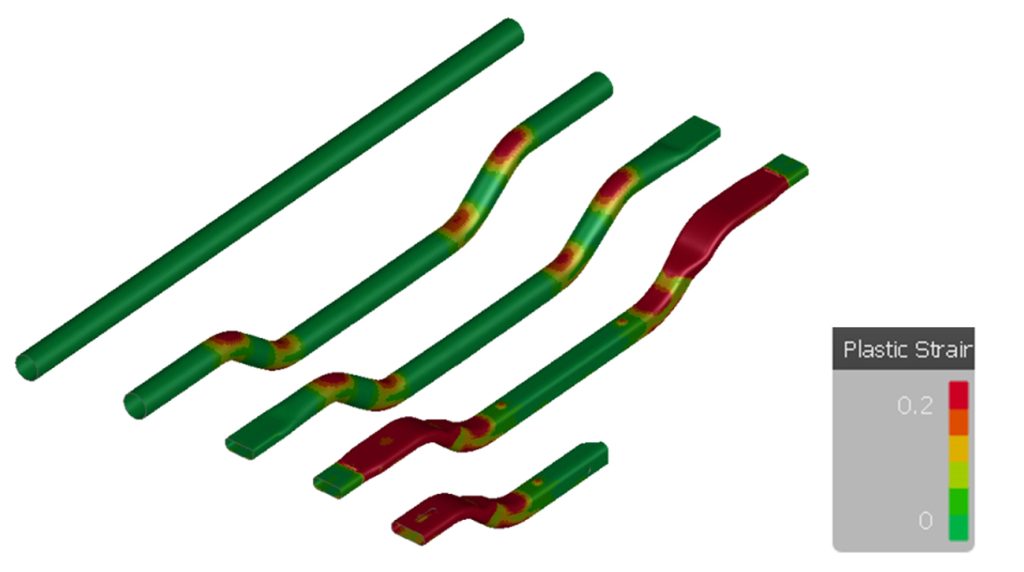

後続の工程で目標の部品形状に加工してゆくために、チューブを特定の箇所で局所的に変形させなければなりません。図7は局所的な変形の計算結果を示しています。変形を生じさせると、部品全体の材料特性はもはや均質ではなくなり、変形の度合いに応じて変化します。

図7. ハイドロフォーミング工程に特徴的な局所的変形

ハイドロフォーム部品全体の材料特性が均一ではないため、図1のようにCAD形状と一定の板厚、そして鋼材規格に記載された材料特性から構造解析のモデルを作成すると、シミュレーションと実測値の相関性が弱まる場合があります。アセンブリでは部品の製造履歴は考慮されません。アセンブリなど単品部品の製造に関わらない部門では、通常、その部門のエンジニアリング業務に忙しく、またハイドロフォーミングにも精通していないためです。

AutoFormでは形状を離散的な要素数に置き換え、節点の接続によってシステム全体を成形しています。離散化することでハイドロフォーミング工程での局所的な変形をより正確に予測でき、製造工程全体を通して材料特性の変化を追跡できるようになります。各工程の終了時の材料特性を次工程の開始時の材料特性と見なすため、チューブ製造段階のコイルの材料特性から始まり、チューブの曲げ工程では材料特性が新しくなり、最終段階のレーザー切断まで材料特性はアップデートされてゆきます。

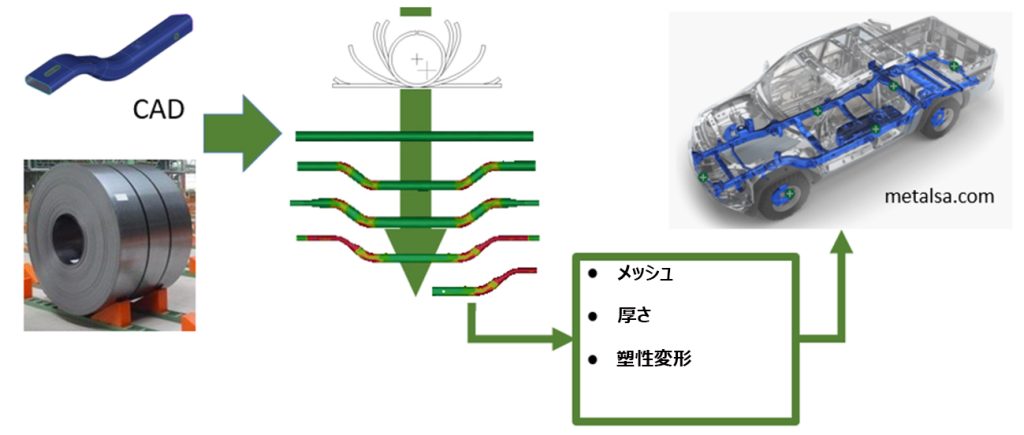

最終的な材料特性は、FEAコードの形式で共有およびエクスポートできるため、この最終的なハイドロフォーム部品の特性を構造解析で使用することができます。図8は構造解析で考慮すべき材料特性の経路を示しています。

図8. 構造解析における材料特性の経路

以下は、AutoFormエクスポート機能を介して共有できる最終的なハイドロフォーム部品の特性です。

- チューブのメッシュ(複数のレイヤーを含む)

- 各要素の最終塑性ひずみ

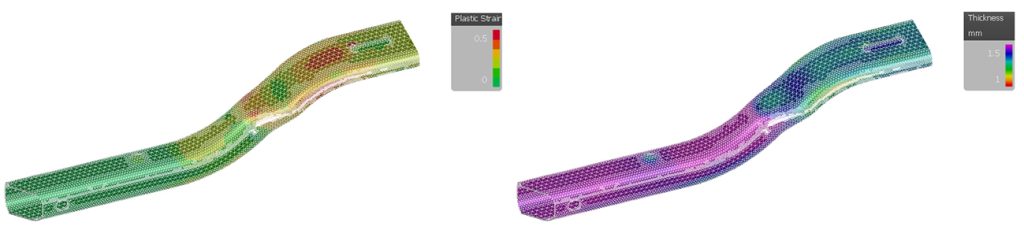

- 各要素の最終板厚(図9)

図9. 最終的な塑性ひずみと板厚を有する部品メッシュ

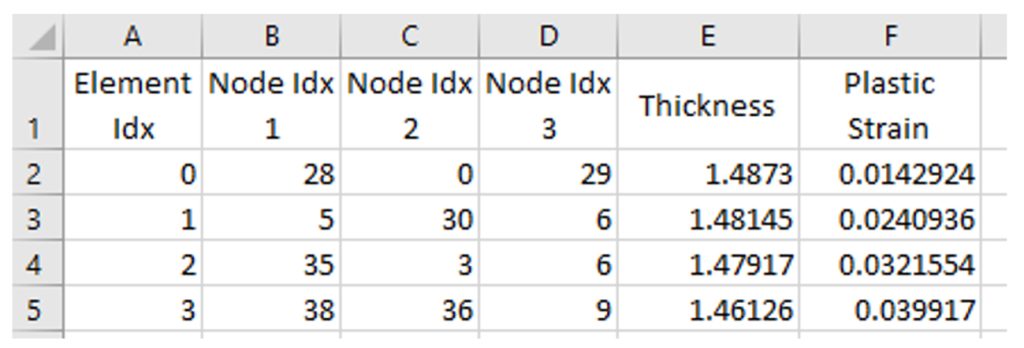

この情報は多くのFEAコードに読み込めるフォーマット、またはカンマ区切り(*.csv)の中間フォーマットでエクスポートすることができます(図10参照)。

図10. エクスポートした要素、板厚と塑性ひずみのリスト

各要素の最終的な板厚と強度の関係から構造的完全性を分析すると、実物とのより高い相関性が確認されました。自動車業界では製造コストを削減するための慣行として、低強度鋼板(LSS)の初期材料板厚を25%削減する場合があります。しかし板厚を削減すると、強度解析の結果に誤差が生じる可能性があります。また、スプリングバック変形やその見込み変形を含む成形部品形状の変化に起因する組付け不良を検出するため、最終的な製品形状やそのメッシュを考慮することは重要です。AutoForm-TubeXpertでは、キャビティ面の材料のスプリングバックを見込補正することでトライアウトの回数を削減し、良好なアセンブリの条件を特定できます。

公称ひずみ応力曲線から最終的な要素ごとの新しい降伏点までのデータセットをエクスポートして、ハイドロフォーミング工程におけるDX53D鋼材について考察します。

公称ひずみ–応力曲線

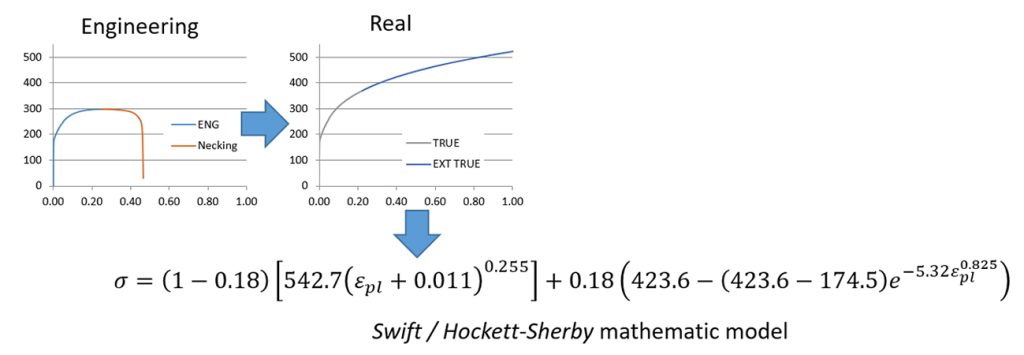

まず標準的な引張試験から材料の機械的特性を判断します。次に公称ひずみ-応力曲線を真値に変換し、数学モデルに適用します(図11)。

図11. DX53D鋼材の実ひずみ–応力曲線の数学モデル

要素ごとの塑性ひずみ

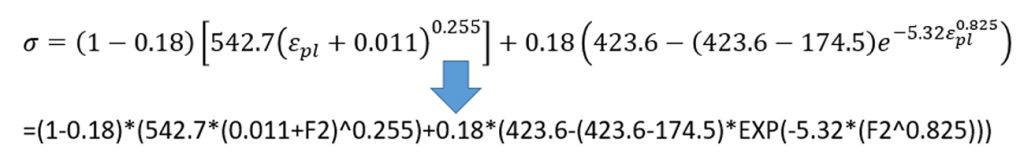

構造解析のモデルを作成する上で、各要素の新しい降伏点が必要になる場合があります。これは図10の列Fに示されている最終的な塑性ひずみと材料の数学的関係性を使用してスプレッドシートで計算できます。材料の数学モデルは、図12に示すように、列Fからデータを取得する数式に変換し、新しい要素の降伏点を持つ新しい列を作成することができます。

図12. DX53D鋼材の新たな要素の降伏点をスプレッドシートで計算するための公式

構造解析に使用するひずみ-応力曲線のタイプを選択する際には、公称値または真値のどちらを使用するかを考慮しなければなりません。ハイドロフォーミング工程のシミュレーションでは、実測値のひずみ-応力曲線を考慮した方が実物との相関性が高くなります。構造解析モデルが公称曲線に基づく場合、各要素の降伏点に相当する公称値を算出するには、さらに計算が必要となります。

構造解析のFEAソフトウェアがより複雑なタイプの要素モデルや、異なる要素形状を使用する場合は、AutoFormで計算された各要素の特性を新しい構造解析要素のそれぞれにマッピングする必要があります。

結論

チューブの製造において、CAD形状、鋼材規格の特性、一定の板厚や強度のみから構造解析モデルを作成すると、シミュレーション結果の実物との相関性が低くなります。これは製造工程中に材料特性が変化するためです。AutoFormでは一般的な自動車製造のチューブやシートの加工における材料特性の変化を推定することで、この問題に対処します。そして各自動車部品の最終的な材料特性をサードパーティの有限要素法(FEA)コードと共有することで、より信頼性の高い構造解析モデルを構築できます。オートフォーム社では、冷間・熱間プレス成形およびハイドロフォーミングの設計、検証、最適化、そしてチューブやシート部品のアセンブリなど、製造プロセスの完全デジタル化に向けたソリューションを開発しています。