多くの企業では、主要顧客に予期せぬ製造上の問題が生じた場合の財政破綻を回避するため、顧客基盤の多様化を図っています。2020年初頭、軽自動車の製造において世界第6位、航空宇宙部品の輸出では世界第12位となったメキシコでは、自動車用薄板部品の製造に長年携わる企業の多くが航空宇宙産業の顧客開拓を試みるなど、事業の多角化計画が進んでいます。航空宇宙産業は、軽量部品、少量生産、そして部品点数の多さが特徴的です。薄板部品に使用される主な金属は主にアルミニウムとチタンですが、メキシコのほとんどの企業では取り扱った経験がありません。

低強度鋼(LSS)や深絞り鋼(DDS)のみを扱ってきた企業がアルミニウム部品を含む新たな事業展開を図るにあたり、本稿では鉄鋼とアルミニウムの明らかな相違点について以下に紹介します。

- 磁性

- ヤング率

- ネッキング後の変形能力

- ランクフォード係数(R値)

- ひずみ硬化指数(n値)

- 拡張真ひずみ-応力曲線の傾き(飽和状態)

- 絞り工程の変形能力

磁性

鉄の分子構造は常温でBCC(体心立方)ですが、アルミニウムはFCC(面心立方)です。この違いを簡潔に説明すると、たとえば磁石を用いると、鉄は磁力によって強く引き付けられますが、アルミニウムは引き付けられません。このため、材料、コイル、ブランクの取扱いやプレス機の加工センサーに調整が必要となるのです。一例として、鉄鋼を扱う際には材料フィーダーに磁石を使いますが、アルミニウムには磁石を使えないため、ロボットの先端を吸引装置に置き換えなければなりません。

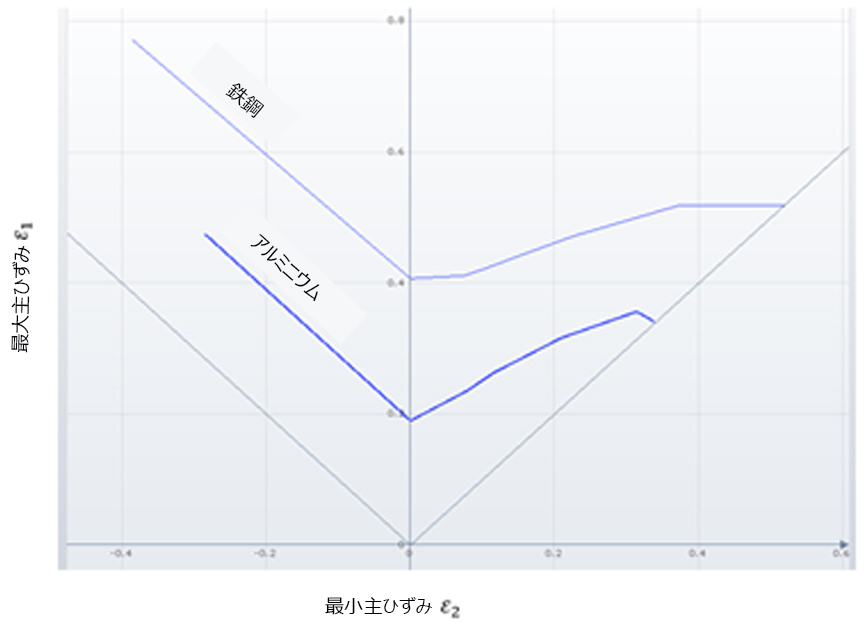

ヤング率

固体材料の引張剛性を測定する機械的特性です。線形弾性領域における引張応力と軸方向ひずみの関係を定量化しています(図1)。

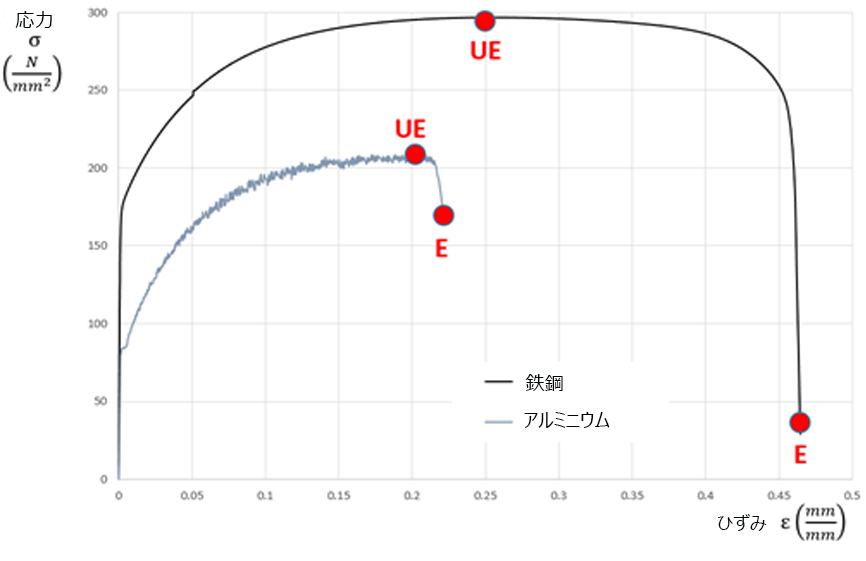

図1. 鉄鋼とアルミニウムの公称硬化曲線における弾性域の相違

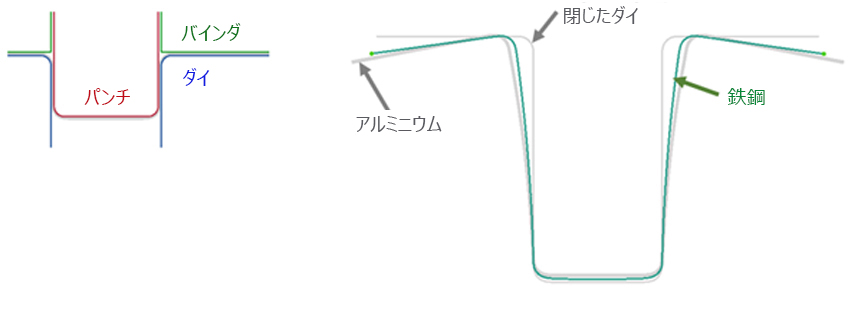

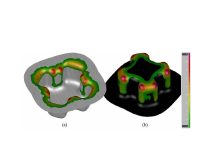

この機械的特性はスプリングバックの結果に反比例するため、材質が異なるブランク(鉄鋼とアルミニウム)をそれぞれ同じ金型でプレス成形すると、最終形状に違いが生じます(図2)。アルミニウム部品は、鉄鋼部品よりもスプリングバックが高くなるのです。

図2. 鉄とアルミニウムの絞り加工後の最終形状の比較

ネッキング後の変形能力

近年、ネッキングは絞りパネルの不具合とみなされています。ネッキングはわれの前に生じます。図3によると、鉄鋼の場合、均一伸び(UE)が限界に達しネッキングが発生しても、変形は保持され、均一伸び限界値のほぼ2倍となる場合もあります。一方、アルミニウムでは、均一伸びが限界に達すると変形は保持されません(均一伸び値の10%以下)。

図3. 鉄鋼とアルミニウムにおける公称ひずみ-応力曲線の伸び(E)と均一伸び(UE)

ランクフォード係数(R値)

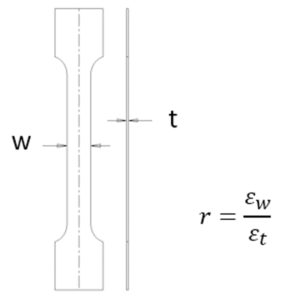

R値とも称されるランクフォード係数は、引張試験時の幅方向のひずみと板減の比を表します(図4)。この係数を利用して、材料の絞りにおける表面変形と板厚変形の分布を予測できます。図5で検証したように、R値が減少値を示す場合、薄板表面の変形は板厚方向に集中しています。板増についても同様で、たとえばブランクホルダの下で材料が圧縮されると、R値が小さい材料は絞り加工中に板厚が大きくなります。

図 4. ランクフォード係数(R値)の計算式

図 5. 引張試験における各材料の15%長さひずみの分布

ひずみ硬化指数(n値)

公称ひずみ-応力曲線における弾性域のモデルは非常に単純で、ヤング率を傾きとする1次方程式で表されます。しかし、均一伸びの限界やネッキング・ポイントまでの塑性域は直線ではないため複雑になります。深絞り鋼の塑性域をモデル化するには、通常、べき乗則の式(Hollomon)を用います。図6は実ひずみ-応力曲線上のn値をグラフ化したものです。実ひずみ-応力曲線を対数スケールに変換することで、塑性域のモデル化の改善を図っています。

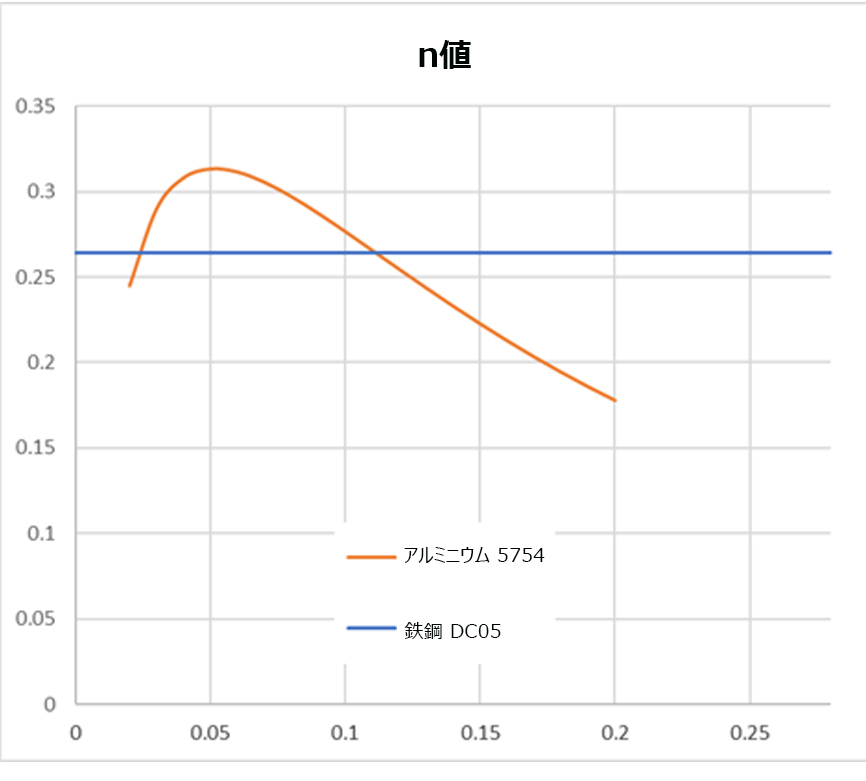

図6. 対数スケール上のひずみ硬化指数(n値)のグラフ化

n値は、材料がいかに応力を薄板全体に分散させ、局所的なネッキングを回避するかを表します。図7は、DC05とアルミニウム5754のn値を、均一伸び(UE)に達するまでの塑性変形に沿って比較したものです。DC05のn値は一定と考えられますが、アルミニウムのn値は変化し、ひずみが均一伸びに達すると急激に低下します。このような塑性域の動的挙動は、塑性域の初期には応力を分散させる能力が高く、ひずみが大きくなると局所的なネッキングやわれが発生する傾向があることを示しています。

図7. 鉄鋼DC05とアルミニウム5754の均一伸びまでの塑性変形に沿ったn値

拡張真ひずみ–応力曲線の傾き(飽和状態)

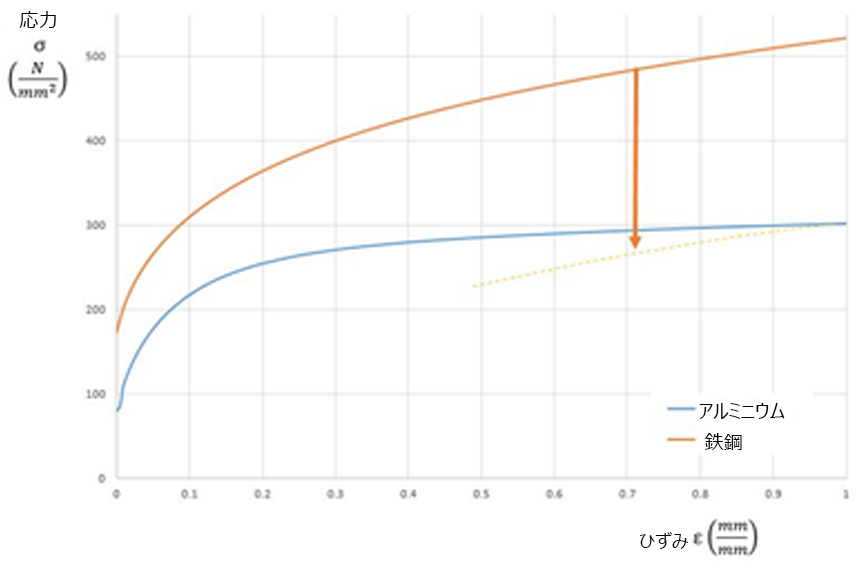

有限要素法の計算を容易にするには、真ひずみ-応力曲線を100%変形まで拡張しなければなりません。拡張された2本の曲線は、図8に示すとおり傾きが異なります。アルミニウムの傾きの減少は、均一伸びの付近とその後に変形能力が減少することを表しています。つまり、材料に対する応力が増加するとひずみが増大し、金型トライアウト時の調整が難しくなるほか、場合によってはわれの解消も難しくなります。

図 8. 鉄鋼とアルミニウムの真ひずみ-応力曲線の傾き

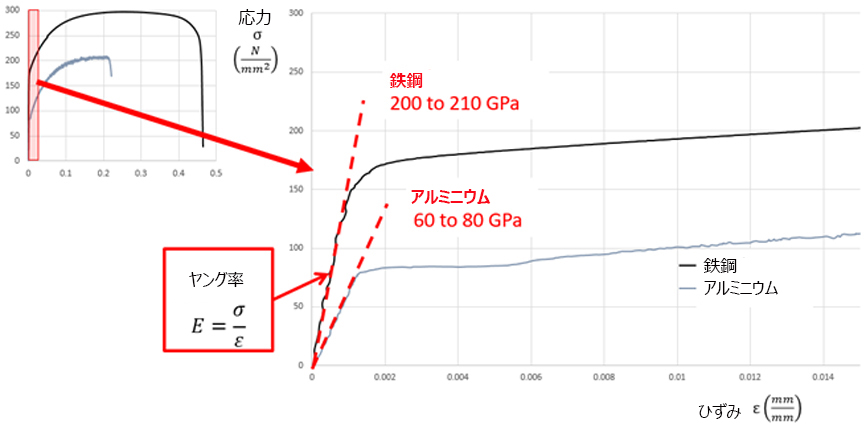

絞り工程の変形能力

成形限界図(FLD)は、薄板プレス成形工程の不具合予測に用いる最も一般的な基準で、薄板が破損することなく適用できる最大主ひずみと最小主ひずみの組み合わせを示すものです。ISO 12004の規格では、局所的なネッキングの発生が薄板破損の基準となります[1]。アルミニウムは均一伸びに近いほどR値とn値が小さくなるため、成形限界曲線(FLC)の最大値はDDSよりも小さく、ひずみの許容量も小さくなります(図9)。

図9. アルミニウムとDDSのFLC

[1] S. Bruschi, T. Altan, D. Banabic, P.F. Bariani, A. Brosius, J. Cao, A. Ghiotti, M. Khraisheh, M. Merklein, A.E. Tekkaya (2014) Testing and modelling of material behaviour and formability in sheet metal forming

![AutoForm-Sigmaを用いたスプリングバック低減の取り組み事例 [後編]](https://japanforming.com/wp-content/uploads/2020/08/11-0-Springback-Cover-Imai-min-100x70.jpg)