デジタル・ツインの技術や第四次産業革命が提唱される中、今回はプレス工場の未来について考えてみましょう。本稿は製品開発や金型開発における技術の重要性、そして技術の有効活用による利便性の向上やコスト削減について考察した以前の記事を補足するものです。

ブラジルのプレス成形およびアセンブリ業界では、山積する問題や設定された目標に対して、製造モデルの有効性とその積極活用について議論が活発に行われています。前稿では、デジタル製造技術が世界的に広く認知され、導入が進んでいるにも関わらず、ブラジル国内には、自己主張、品質、納期、そして製品や金型にかかるコストなど、未だ多くの障壁が残る点について指摘しました。

ブラジルの産業界では迅速な生産が重視されますが、それが必ずしも効率的だとは限りません。またエンジニアリングや開発といった重要分野はコストとみなされ、積極的な投資が行われることも多くはありません。反対に、ダイレクト・リターン型の製造ソリューションに重点が置かれています。

ブラジルでは、未完成なものを非常に素早く効率的に作り、実際に問題が発生してからのみ、対応策を検討する傾向にあります。そのため、納期に間に合わせるために複数の項目を同時進行させ、本来なら避けられたはずの問題が起きた場合には、その修正に膨大な時間を費やしています。たとえば、後工程で問題の修正や調整にかける時間を確保するために、計画立案やエンジニアリングの段階をできるだけ短縮します。つまり、早期段階であれば簡単に修正できる問題も十分に検討しないまま生産計画を短時間で作成し、その一方では、生産時にどのような問題でも素早く対応できるよう、効率的な生産設備により投資を行うのです。

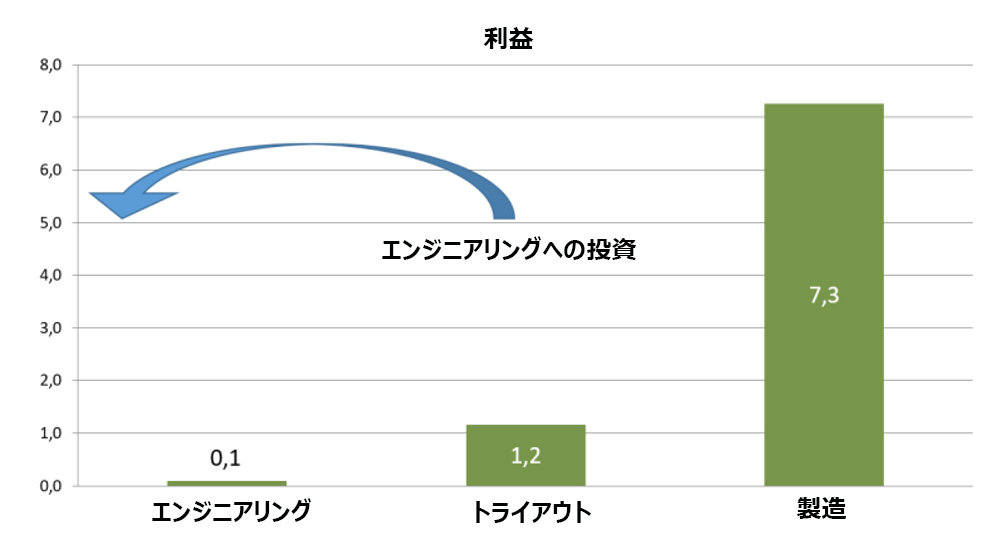

デジタル・ツインおよびプロセス・シミュレーション、そして以前紹介したワークフローを導入し、プロセス全体をバーチャル化すれば、利便性が高まるだけでなく、最適化も大きく促進されます。そして、プレス成形部品の構想、予算作成、工程定義、金型製作、および不良品率の低下を、新たな基準へと高めることができます。この技術を十分に活用すれば、飛躍的な利益がもたらされますが、しかし実現には、エンジニアリングや計画立案の段階への投資、そして部門間の連携が不可欠です。(図01、図02)

図01 – 投資と削減の推定比

図02 – プロセス全体のバーチャル化

上述の点からのみでも、シミュレーションの活用について検討を進めるに値します。反対に、金型作成、トライアウト、製造を旧来の手法で統括するエンジニアリングのパッケージは、導入をお勧めしません。なぜなら、製造現場、エンジニアリング、生産チェーンのリンクをすべて連携させる技術は、近年、飛躍的な進化を遂げているからです。

目線を上げて水平線を見渡せば、プレス工場の未来と関連技術は、すでに目前にあるとお気づきになるでしょう。先日、ドイツのシュトゥットガルト大学プレス成形技術研究所(IFU)から発表された「Smart Press Shop GmbH & Co. KG – efficient, innovative, flexible」という論文に指摘されているとおりです。これは、現在のプレス成形技術を横断する橋渡しとなるコンセプトなのです。

なお、このことはすでに議論が活発に行われていますが、まずは現在の技術について理解を深めることで、未来に向けた一歩を踏み出すことが可能になります。

プレス工場4.0のコンセプトおよび関連技術:

現在のプレス工場は大きな進化と改善を遂げていますが、接続性の強化、より包括的なリソースの活用、そしてAI(人工知能)の導入など、今後もさらにプロセスの充実が図られてゆくことに間違いはありません。事実、世界中の国々でこのような取り組みは進んでいます。

スマート・プレス工場に関する前述の論文では、プレス成形部門の将来像と、デジタル化、デジタル・ツイン、AIからインダストリ4.0まで、さまざまな技術との関連性について述べています。この将来的展望をもとに、あるプロジェクトが立ち上がりました。以下、効率化の目標達成に向けて、これらの技術をどのように関連付けてゆくべきかを考えます。

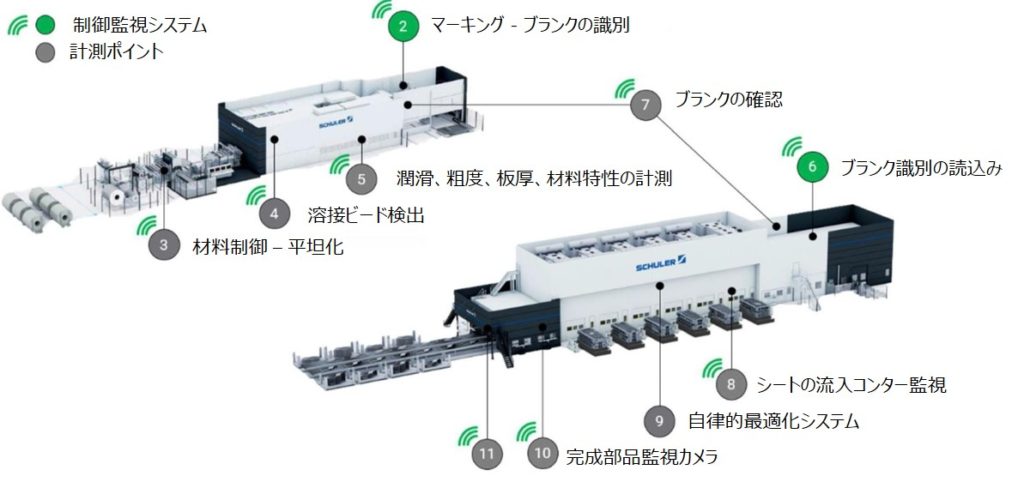

図03が示す流れに沿って、現在活用されている技術とその関係性についてご説明します。

- 01 レーザー・ブランキング・ライン

- 01 サーボ・コントロール・プレスライン

- 以下に示された自動化機器および制御監視システム

図03 – スマート・プレス工場

プレス成形を実行するラインに複数の制御ポイント(プロセス入力データを取得するポイント)を追加し、自律的最適化システム ⑨で情報をオンライン処理できるようにしました。たとえば:②ブランクのマーキングと識別、そして材料板厚、粗度、圧延方向、潤滑、材料特性など、プレス成形工程に必要な情報を、ポイント③④⑤で取得します。この情報をシミュレーションの入力データとして使用し、後続の成形工程にて材料挙動を予測することで、精度と予測性能が高まります。さらにTriboForm®、AutoForm Material Generator、AutoForm Sigma®などのソフトウェアを併用すれば、データの実効性はさらに向上します。その結果、製造上の変数やノイズ(板厚や材料特性など、制御不可能な変数)のリスクが緩和され、よりロバストで適応性の高いプロセスを構築することが可能になります。

上記の入力データは、健全なシミュレーション・モデルを作成するために不可欠です。デジタル・ツインは、金型製作の基準となり、製品の生産期間中の挙動を決定します。また、自律的最適化システムを支えるインテリジェンス・ベース⑨としても機能します。

エンジニアリングの初期段階から、このような変数を考慮しながらプロセスや金型製作の特性やリソースを定義することで、早期から多くの問題を解消することが可能になるのです。

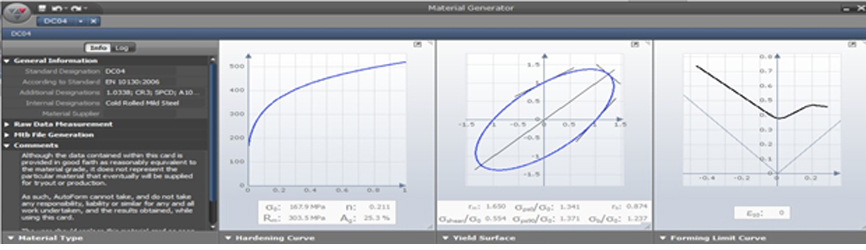

図04は、材料の仮想的な基本特性カーブです。これらは、コンピュータのシミュレーションに欠かせない最も重要な入力データであり、シミュレーションの結果が実験結果と一致するか否かに直接関わるものです。1つは応力と変形のカーブで、工学分野で広く研究されています。もう1つは、降状局面と呼ばれるカーブです。認知度はさほど高くありませんが、重要性は変わりません。このカーブは材料の異方性を表し、異なる方向に応力を受けたときの材料挙動を示します。これは応力、特に外装部品のしわや陰影といった面ひずみを正しく計算する上で非常に重要です。

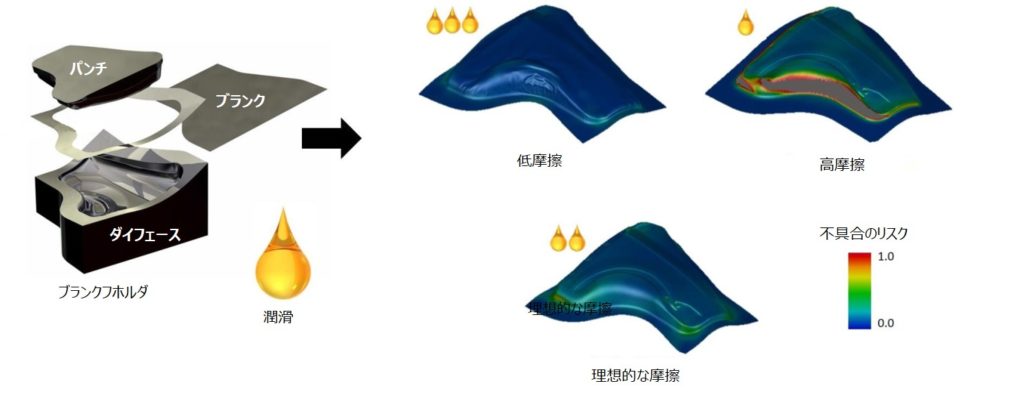

図05 – 摩擦モデルの影響

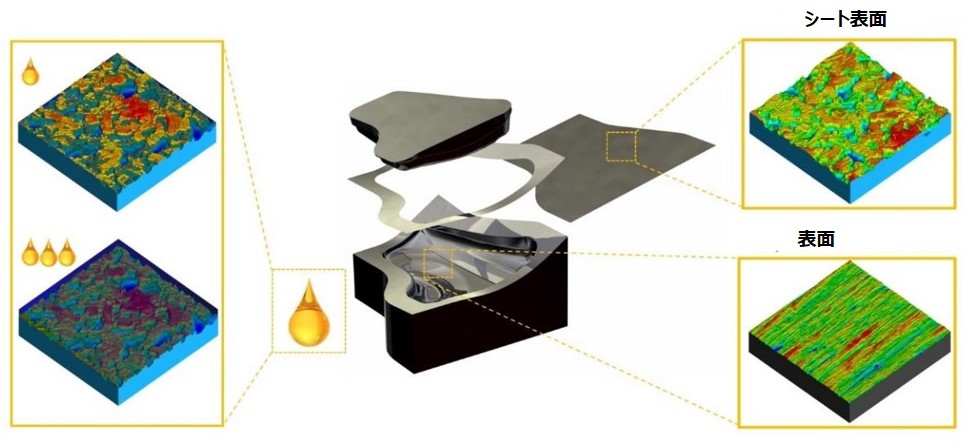

図06 –シミュレーションした摩擦モデル

図05と図06は、コンピュータでシミュレーションを実行するときに、摩擦特性の評価に利用できるオプションを示しています。異方性と同じく、このデータは見落とされがちであり、それが結果の精度を左右する場合もありえます。

このデータを確認してシミュレーションに組み込み、必要な出力データを得ます。そのデータをもとに、後工程で調整を行うことで、スマート・プレス工場を適正に稼働させることができるのです。一見遠回りのようですが、これを実現する技術はすでに確立しています。あとは製造ラインへの導入を進めるのみです。

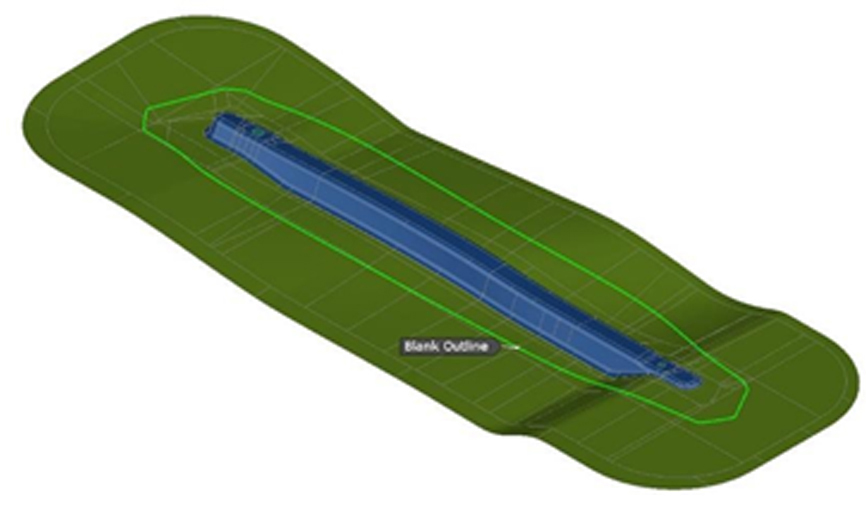

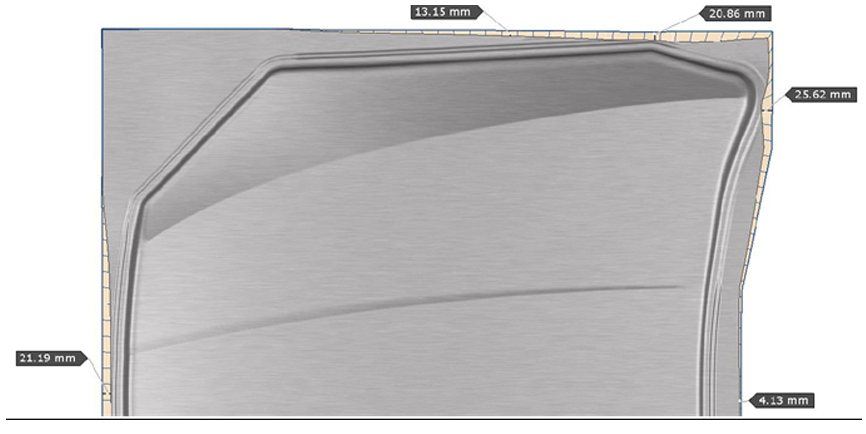

ブランクの特性評価および定義が正しく行われると、この入力データからトラッキングと測定が可能になり、成形工程で読込みと検証が始まります。ロバストな結果を得るには、ブランク全体の最適化プロセスのシミュレーションが必要です。そして柔軟なレーザー・ブランキングで、データのフィードバックに応じて調整を行います。

図07 – 最小ブランクの推定

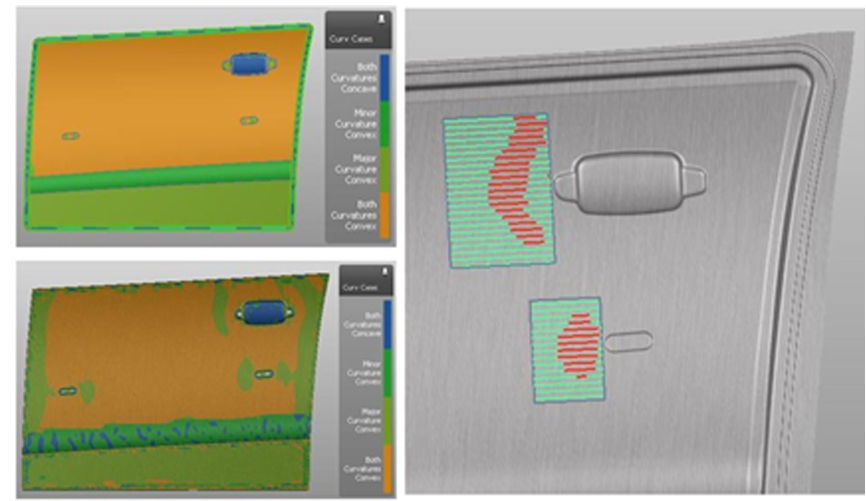

この工程では、⑥ デジタルツインと実際の加工との相関性を高めるために、工程の挙動を監視しています。製品の美観、機能、および寸法の品質を担保するためです。

シートの流入は、⑧重要な測定ポイントであり、シミュレーションと製造現場の相関を確認するための指標として使用します。その挙動は入力データ、工程変数、ノイズ変数がベースとなり、最終結果に大きく左右します。(図08)

必要なリソース、機器の特性、金型の詳細を考慮しながらデジタル・モデルを正しく構築し、生産で起こりうるすべてのばらつきやノイズを網羅することが非常に重要となります。トライアウトおよび生産中の対応は、エンジニアリング・パッケージに示された基準に従って行うことが、期待される効率を担保する上で不可欠です。

スマート・プレス工場の推進を後押しするマーケット・ソリューションとして、AutoForm Sigma®やAutoForm TryoutAssistant®などがすでに市場展開されています。今後の論文発表では、分析的工程改善や製造のロバスト性といった手法についてご紹介します。

プレス工場の未来とは、究極的には、自律的最適化システム⑨によって、デジタル化されたエンジニアリング・パッケージに含まれるすべてのデータ処理が可能になることです。閉ループの回路では、人工知能(AI)に基づいて、故障率、ダウンタイム、不良品の削減と製品の品質担保が実現できます。

図09-シミュレーションの面ひずみ

他の論文や4月号で述べたように、プロセスの効率化を実現するには、あらゆるテクノロジおよびインテリジェンスを最大活用することが鍵となります。そのためにはプロセス・チェーンに関与するすべてを連携させなければなりません。

近い将来には、このようなシステムが世界中の生産拠点に導入されることになるでしょう。

参照文献:

New Developments in Sheet Metal Forming 2020 – Dr. h. c. Mathias Liewald MBA – Institute for Metal Forming technology – “IFU – Institute for Metal Forming Technology of the University of Stuttgart”

“Smart Press Shop GmbH & Co. KG – efficient, innovative, flexible” – Mr. Uwe Kreth, Head of Project Planning at Schuler Pressen GmbH – Hendrik Rothe, Managing Director at Smart Press Shop GmbH & Co. KG.

筆者:

セザル・アウグスト・バターリャ(César Augusto Batalha)は、オートフォーム社ブラジルのゼネラル・マネージャーです。ブラジル全域のオペレーション、技術サポート、セールスを統括し、またアルゼンチンにおける事業や技術のサポートも担当しています。自動車業界で25年以上の経験を有し、車体部品やエンジニアリング、製造、プロジェクト管理、展開に関するオートメーション分野で高い実績を誇ります。

連絡先: +55 11 4122-6778 / cesar.batalha@autoform.com.br

フェルナンド・エンリケ・テルセッティ(Fernando Henrique Tersetti)は、オートフォーム社ブラジルのアプリケーション・エンジニアです。ブラジルおよびアルゼンチンを担当地域として、ソフトウェア・アプリケーションのサポートを担う技術チームに所属しています。自動車業界において、プレス成形金型の設計とプレス成形工程シミュレーションの分野で10年の経験があります。制御および自動化工学の学士号とプロジェクト管理のMBAを修得しています。

連絡先: +55 11 4122-6779 / fernando.tersetti@autoform.com.br

レアンドロ・ギマランイス・カルドーゾ(Leandro Guimarães Cardoso)はブラジリア大学卒の機械技術者で、UFRJ-COPPEにて有限要素法を用いた構造解析の大学院過程を修了しています。製品開発技術、CAD/CAE/CAMシステムの展開、構造解析、製造プロセスのシミュレーション、離散型生産ラインの分野で30年の経験を有します。また、自動車や自動車部品業界などの企業を対象に、これらの技術の展開や導入を自ら行い、監督してきました。現在はオートフォーム社ブラジルのテクニカル・エリア・スーパーバイザとして、プリセールス活動および研修、そしてユーザーへのテクニカル・サポートを担当しています。

連絡先: +55 11 4122-6771 / leandro.cardoso@autoform.com.br